γ-氨丙基三乙氧基硅烷分子膜的固化条件研究

摘 要:该文采用浸渍成膜技术在X80管线钢表面制备γ-氨丙基三乙氧基硅烷抗腐蚀涂层,对影响涂层固化的3个因素,浸渍时间、固化时间、固化温度分别进行单因素实验探索,得到最佳固化条件,即浸渍时间3 min、固化时间40 min及固化温度120 ℃。通过SEM及EDX分析可知,制备态涂层表面均匀,有少量位置发生轻微剥落。涂层分为多层,最上层表面上分布许多小孔隙,涂层下部C、O、Si元素较多并且Fe元素分布均匀,涂层虽在某些位置有轻微剥落,但并没有造成基体合金裸露,涂层对基体起到较好的防护作用。

关键词:硅烷偶联剂;金属防腐蚀;浸渍成膜技术;固化工艺;浸渍时间

中图分类号: TG174.4 文献标志码:A 文章编号:2095-2945(2024)30-0048-04

Abstract: In this paper, the anti-corrosion coating of γ-aminopropyltriethoxysilane was prepared on the surface of X80 pipeline steel by dipping film-forming technology. Three factors affecting the curing of the coating, dipping time, curing time and curing temperature were investigated by single factor experiments. The optimal curing conditions were obtaijhrKdOH+1F6gWwIKe4EURstZhSRX2z/O1OZdXPM10hc=ned, namely dipping time of 3 min, curing time of 40 min and curing temperature of 120 ℃. SEM and EDX analysis showed that the surface of the prepared coating was uniform, with slight peeling in a small number of locations. The coating is divided into multiple layers. Many small pores are distributed on the surface of the uppermost layer. There are many C, O, and Si elements in the lower part of the coating and the Fe element is uniformly distributed. Although the coating has slight peeling off in some places, it does not cause the base alloy to be exposed, the coating plays a good provzJP71dNr114XrH1UFYX0LT5pWeQ5r6Tf8+5PnBdeE8=tective role on the substrate.

Keywords: silane coupling agent; metal corrosion protection; immersion film forming technology; curing process; immersion time

管线钢最早出现于20世纪中期的美国,并由美国石油协会颁布了应用于管线钢的API 5L标准。20世纪70年代以后,冶金技术和轧制控冷技术发展到了崭新的阶段,低合金高强度钢逐渐演变为了微合金强度钢,成为了油气管道运输的首要选择,这类管线钢主要是在钢中加入Nb、V、Ti等微量的合金元素,并通过控制轧制工艺细化钢材的晶粒,以此大幅提高了钢材的强度、韧性、焊接性能,如X70、X80管线钢等[1]。

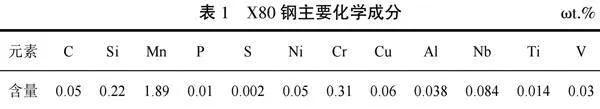

随着我国工业的快速发展,石油天然气的需求日益增加,我国开始大规模铺设输油管道。X80管线钢由于具有高强度、高韧性、良好的焊接性,被广泛用作输油管道用材[2],X80元素含量见表1。X80管线钢的使用可靠性受到多种因素的影响,包括蠕变、氢脆化、腐蚀等。随着管线钢的大规模使用,其腐蚀问题也日益凸显。我国地域辽阔,地势复杂,土壤种类多样。虽然大多数的土壤是中性的,但有的地区土壤呈碱性,如新疆库尔勒,有的地区土壤呈酸性,如我国东南地区。埋入地下的石油输送管道,由于土壤中存在水分、气体、杂散电流等的作用,都会遭受腐蚀,以致管线穿孔而漏油、漏气。而且这些地下设施的检修和维护都很困难,给生产造成很大的损失和危害[3]。

金属腐蚀按照腐蚀机理进行分类,可分为化学腐蚀、电化学腐蚀和物理腐蚀。其中,电化学腐蚀是现代工业中最普遍、最常见的腐蚀形式,也是输气管道最主要的腐蚀失效形式之一。电化学腐蚀是指金属表面与电解质溶液、潮湿空气接触,形成电池而进行电化学反应的腐蚀[4]。保护金属免遭腐蚀的基本原则是将金属与腐蚀介质隔绝开来。涂层防腐的原理便是利用涂层自身的屏障作用,阻止腐蚀介质与金属基体直接接触,从而达到防腐效果[5-6]。

硅烷偶联剂同时含有亲有机基团和亲无机基团,硅烷偶联剂的结构可以表示为Y-R-SiX3的形式,其中,Y代表能与有机涂层牢固结合的乙烯基、环氧基、巯基等官能团,而X代表能水解或醇解的卤原子、烷氧基、乙酰氧基等官能团,其水解或醇解后可以形成-SiOH基团,并与无机物表面的-OH缩合,形成较稳定的Si-O-Me键[7-8]。

硅烷偶联剂在金属表面的作用机理可以概括为:硅烷偶联剂发生水解反应,进而脱水形成低聚物,在水解过程中产生的低聚物与金属表面的羟基发生脱水反应形成部分共价键,最终在金属表面得到有机硅氧烷膜[9]。硅烷化处理具有环境友好无污染的特点。因此,硅烷化处理是一种行之有效的金属表面处理技术。因此,本论文以γ-氨丙基三乙氧基硅烷固化过程中的影响因素为研究对象,分别研究了浸渍时间、固化时间及固化温度这3个因素对固化过程的影响,探索了γ-氨丙基三乙氧基硅烷固化过程的最佳工艺条件,为硅烷涂层的性能提升奠定了实验基础。

1 实验部分

1.1 试剂与仪器

无水乙醇(C2H5OH,分析纯)、氢氧化钠(NaOH,分析纯)、氨水(NH3·H2O,分析纯,25%)、盐酸(HCl,分析纯,38%)、硫酸铜(CuSO4,分析纯)、丙酮(CH3COCH3,分析纯)、γ-氨丙基三乙氧基硅烷(NH2(CH2)3Si(OC2H5)3)和氯化钠(NaCl,分析纯),国药集团化学试剂有限公司;去离子水(实验室自制)。

电子分析天平,FA-N/JA,上海民桥精密科学仪器有限公司;电热恒温水浴锅,KQ2200DV,长春吉豫科教仪器设备有限公司;超声清洗仪,KQ-100DB,昆山市超声仪器有限公司;数显恒温磁力搅拌器电热套,SXJB-500,天津市赛得利斯实验分析仪器制造厂;金相磨抛机,UniPOL202D,迈格仪器(苏州)有限公司;电热鼓风干燥箱,101-2,上海精宏实验设备有限公司;X射线多晶粉末衍射仪,D8 Advance,德国布鲁克公司;场发射扫描电子显微镜,SU8010,日本日立公司;红外显微光谱仪,FTIR-660+610,安捷伦科技有限公司。

1.2 金属基体预处理

将X80钢锭切成20 mm×10 mm×2 mm的试样,依次用240#~2000#的砂纸逐级打磨后放入乙醇和丙酮溶液中超声清洗,后吹干并放入3.5 wt.%的NaOH溶液中浸泡碱洗并吹干备用。

1.3 γ-氨丙基三乙氧基硅烷水解液的制备

将乙醇和去离子水按照一定比例配置成混合溶液加入三颈烧瓶中,然后加入γ-氨丙基三乙氧基硅烷形成硅烷水解体系。随后将混合液在25 ℃磁力搅拌器中充分搅拌10 min,搅拌过程中随时测定混合液的pH并用氨水调节,使混合溶液处于稳定的碱性条件下。搅拌完成后将锥形瓶放置在恒温水浴中待水解完毕进行成膜。γ-氨丙基三乙氧基硅烷制备的工艺条件如下:醇水比例95∶5,pH为10,水解时间24 h,水解温度25 ℃,硅烷含量5 vol.%,浸渍时间0.5 min,固化时间40 min,固化温度120 ℃。后续所有的单因素实验均只改变所要考察的因素,其他非考察因素全部采用初始工艺条件的对应参数。

1.4 分子膜固化

将预处理的X80钢基体浸入到水解完成的硅烷混合溶液中形成稳定的耐蚀涂层,将浸渍后的基体放入烘箱中固化成膜。

1.5 硫酸铜滴定实验

将硫酸铜滴定液滴在X80钢基体合金及硅烷膜试样表面,记录滴定液由蓝色变为红棕色所需要的时间,每组实验取3个平行样品,以3组变色时间的平均值作为样品的最终耐蚀时间。

2 结果与讨论

2.1 浸渍时间对固化工艺的影响

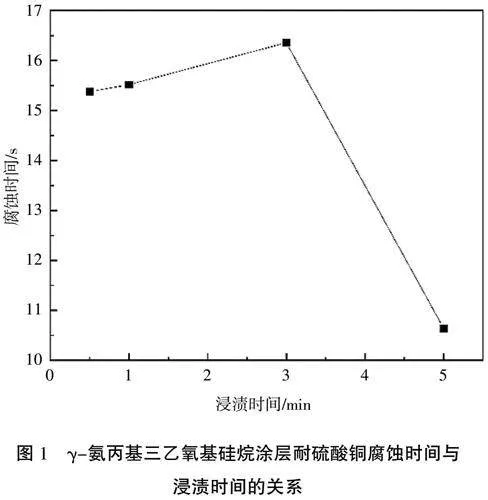

在γ-氨丙基三乙氧基硅烷涂层固化过程中,浸渍时间是影响硅烷固化工艺的重要因素之一。为了探究浸渍时间对硅烷固化过程的影响,本实验分别选取了4组不同的浸渍时间,分别为0.5、1、3、5 min。将除浸渍时间以外的固化工艺因素保持不变,即固化温度120 ℃、固化时间40 min。通过耐硫酸铜滴定实验探究浸渍时间对硅烷涂层耐腐蚀性能的影响。图1为γ-氨丙基三乙氧基硅烷涂层耐硫酸铜腐蚀时间与浸渍时间的关系。

从图1中可以看出,随着浸渍时间的增加,γ-氨丙基三乙氧基硅烷涂层耐硫酸铜腐蚀时间先增加后减小,当浸渍的时间达到3 min时,硅烷涂层的耐蚀性能最佳。这是因为硅烷膜在基体表面是一个逐渐反应成膜的过程,浸渍时间短,硅烷水解液未及时充分与金属基体表面上的羟基反应成膜,而浸渍时间过长则已经发生的反应又会逆向进行导致硅烷涂层的抗腐蚀性能差。

2.2 固化温度对固化工艺的影响

在硅烷固化过程中,固化温度对硅烷偶联剂在金属基体表面固化成膜工艺的影响至关重要。为了探究固化温度对硅烷固化过程的影响,在本实验中,分别选取了4组不同的固化温度进行单因素测试实验,分别为80、100、120、140 ℃。将除固化温度以外的固化工艺因素保持不变,即固化时间40 min、浸渍时间0.5 min。通过耐硫酸铜滴定实验探究固化温度对硅烷涂层耐腐蚀性能的影响。图2为γ-氨丙基三乙氧基硅烷涂层耐硫酸铜腐蚀时间与固化温度的关系。

从图2中可以看出,随着固化温度的增加,γ-氨丙基三乙氧基硅烷涂层耐硫酸铜腐蚀时间先增加后减小,当固化温度为120 ℃时,硅烷涂层的耐蚀性能最佳。这是因为随着固化温度的增加,硅烷能逐渐在金属基体上形成致密的保护膜,但当固化温度过高时,可能会使已经在基体表面固化成型的涂层硅烷膜开裂导致涂层抗腐蚀性能变差。

2.3 固化时间对固化工艺的影响

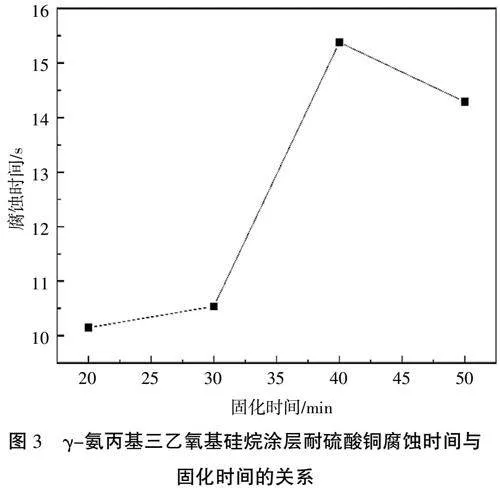

在硅烷固化过程中,固化时间对硅烷偶联剂在金属基体表面固化成膜工艺的影响至关重要。为了探究固化时间对硅烷固化过程的影响,分别选取了4组不同的固化时间进行单因素测试实验,分别为20、30、40、50 min。将除固化时间以外的固化工艺因素保持不变,即固化温度120 ℃,浸渍时间0.5 min。通过耐硫酸铜滴定实验探究固化时间对硅烷涂层耐腐蚀性能的影响。图3为涂层耐硫酸铜腐蚀时间与固化时间的关系。

从图3中可以看出,随着固化时间的增加,γ-氨丙基三乙氧基硅烷涂层耐硫酸铜腐蚀时间先增加后减小,当固化时间为40 min时,硅烷涂层的耐蚀性能最佳。这是因为随着固化时间的增加,硅烷能逐渐在金属基体上形成致密的保护膜,但当固化时间过长,可能会使原本已经形成的硅烷涂层开裂导致抗腐蚀性能变差。

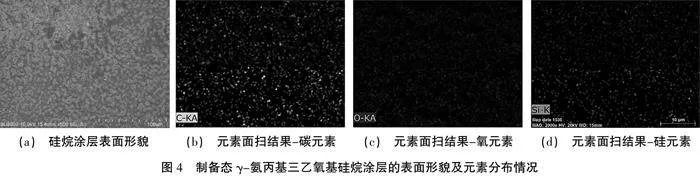

图4为制备态γ-氨丙基三乙氧基硅烷涂层的表面形貌及元素分布情况。从图4中可以看出,涂层表面均匀,绝大部分对基体覆盖良好,有少量位置发生轻微剥落。涂层分为多层,最上层表面上分布许多小孔隙,这些孔隙形成是由于采用浸渍法制备涂层时,将基体从硅烷水解液取出后,基体表层的液膜在表面张力的作用下会自动收缩,将样品固化时这些液膜便会在表层形成小孔隙。从EDX结果可以看到,涂层下部C、O、Si元素较多,而上半部分则相对含量少,这是由于上半部分涂层部分剥落造成的。Fe元素分布均匀,说明涂层虽在某些位置有轻微剥落,但并没有造成基体合金裸露,说明涂层对基体起到了较好的防护作用。

3 结论

1)浸渍时间3 min,固化时间40 min,固化温度120 ℃是γ-氨丙基三乙氧基硅烷固化工艺的最佳组合条件。

2)通过SEM及EDX分析可知,涂层表面均匀,有少量位置发生轻微剥落。涂层分为多层,最上层表面上分布许多小孔隙,涂层下部C、O、Si元素较多,而上半部分则相对含量少,这是由于上半部分涂层部分剥落造成的。Fe元素分布均匀,说明涂层虽在某些位置有轻微剥落,但并没有造成基体合金裸露,说明涂层对基体起到了较好的防护作用。

参考文献:

[1] 王佳.X80管线钢及其激光焊接接头在CO2环境中的腐蚀机理研究[D].济南:齐鲁工业大学,2023.

[2] 姚子健,任毅,陈东旭,等.X80管线钢表面掺氟类金刚石薄膜在完井液中的腐蚀行为研究[J].鞍钢技术,2023(6):104-110.

[3] 唐君,刘峰.X80钢焊接接头在酸性模拟液中的电化学腐蚀[J].辽宁石油化工大学学报,2011,31(4):60-63.

[4] 任鹏炜,唐兴颖,覃祖安,等.深海环境因素对管线钢腐蚀行为影响研究进展[J].油气储运,2023,42(5):492-508.

[5] RAMEZANZADEH B, ATTAR M. Studying the corrosion resistance and hydrolytic degradation of an epoxy coating containing ZnO nanoparticles[J]. Materials Chemistry and Physics, 2011,130(3):1208-1219.

[6] SONG D, WAN H, TU X, et al. A better understanding of failure process of waterborne coating/metal interface evaluated by electrochemical impedance spectroscopy[J]. Progress in Organic Coatings,2020(142):105558-105558.

[7] POURHASHEM S, GHASEMY E, RASHIDI A, et al. Corrosion protection properties of novel epoxy nanocomposite coatings containing silane functionalized graphene quantum dots[J]. Journal of Alloys and Compounds, 2018(731):1112-1118.

[8] 黄金阳.基于金属防腐的硅烷偶联剂的应用研究[D].武汉:华中师范大学,2018.

[9] 魏宝晴.硅烷偶联剂在金属表面处理中的应用研究[D].上海:复旦大学,2015.

第一作者简介:姚舜禹(1998-),男,硕士研究生。研究方向为材料表面改性。

*通信作者:王心悦(1983-),女,博士,讲师。研究方向为材料表面改性。