跨越既有线路曲线钢箱梁顶推施工有限元分析

摘 要:钢箱梁顶推施工技术是桥梁建设中常见的施工技术之一,而小半径曲线钢箱梁的直线顶推施工是钢箱梁顶推施工中比较特殊的一种,因为由于钢箱梁小半径的特殊性,在进行一定量的顶推之后都需要对钢箱梁进行平面内的旋转调整使其中心线与设计中心线重合。而在调整之前钢箱梁前后端的曲线段悬挑会使钢箱梁处于偏载状态,影响钢箱梁整体的受力与变形。鉴于此,以长平枢纽互通A匝道桥为例,对小半径曲线钢箱梁的顶推施工进行施工模拟,来保证顶推施工的安全性。模拟结果表明,在整个曲线顶推过程中,最不利状态下的最大应力、变形、支反力处在3个不同的危险工况下,最大应力σmax=137.9 MPa≤[σ]=210 MPa,发生在支撑位置,满足受力要求;最大变形umax=-98.033 mm,钢导梁前端设470 mm上墩措施,导梁竖向挠度满足施工要求;最大支反力Fmax=236.0 t,需对支架结构临时措施进行局部加强,防止产生不理想应力及变形。

关键词:钢箱梁;应力;模拟;顶推;变形

中图分类号:U445.4 文献标志码:A 文章编号:2095-2945(2024)30-0044-04

Abstract: Steel box girder jacking construction technology is one of the common construction technologies in bridge construction, and the straight line jacking construction of small-radius curved steel box girder is a relatively special one in steel box girder jacking construction, because due to the particularity of steel box girder small radius, after a certain amount of jacking, it is necessary to adjust the steel box girder in-plane rotation so that its center line coincides with the design center line. However, before adjustment, the cantilever of the curved sections at the front and rear ends of the steel box girder will put the steel box girder in a biased load state, which will affect the overall force and deformation of the steel box girder. In view of this, taking the A ramp bridge of Changping Junction Interchange as an example, the construction simulation of the jacking construction of small-radius curved steel box girders is carried out to ensure the safety of the jacking construction. The simulation results show that during the entire curve pushing process, the maximum stress, deformation, and support reaction force under the most unfavorable state are under three different dangerous working conditions. The maximum stress σmax=137.9 MPa≤[σ]=210 MPa, which occurs at the support position and meets the stress requirements; the maximum deformation umax=-98.033 mm, a 470 mm upper pier measure is set at the front end of the steel guide beam, and the vertical deflection of the guide beam meets the construction requirements. The maximum support reaction force Fmax=236.0 t, so temporary measures for the support structure need to be locally strengthened to prevent undesirable stress and deformation.

Keywords: steel box girder; stress; simulation; pushing; deformation

曲线钢箱梁的顶推施工一直是工程领域下的研究热点,魏小强等[1]针对横琴口岸莲花大桥小半径曲线桥钢箱梁顶推施工进行了研究,分析了现场施工条件不便,钢箱梁与板结构、改造工程存在上下立体交叉作业,无法正常施工的现状,创造性地提出“差速顶推”施工工艺,保证箱梁内外侧运动角速度相同,线速度不同。通过控制内外侧线速度的比例,使钢箱梁按设计线路移动,完美解决了施工时跨越桥梁、道路的难题。王宏等[2]提出了北斗定位小半径曲线匝道桥智能化步履式顶推技术,利用北斗精准定位系统预先计算曲线型桥梁顶推行进轨迹,将梁体运行轨迹录入控制系统中,控制系统利用切线微分调整原理自动调整顶推系统中各千斤顶的行进速度。籍飞[3]为实现对曲线钢箱梁桥顶推施工过程力学性能的探究,建立曲线钢箱梁桥的空间有限元模型,对其在不同工况下的支座反力、挠度、扭转、内力与应力等进行数值仿真。并通过试验和数值模拟的对比,得出了不同工作状态下的受力和变形规律,从而验证了有限元方法的有效性。季自刚等[4]对大跨径超长曲线钢箱组合梁顶推施工控制进行了研究,为高效完成钢箱组合梁安装,分别从钢箱梁的加工制作、利用胎架和左右两幅墩顶盖梁上的联体支架、采用步履式千斤顶多点协同长距离顶推等各个方面进行了优化,并应用MIDAS/civil建模,计算顶推施工过程中钢箱组合梁的受力状态,以确保顶推施工安全。张达[5]以某一工程为例,对其钢箱梁顶推施工方案比选、临时设施设备布置、施工工艺与顶推既有线防护等进行了分析。最后,经实践验证了该曲线斜拉桥所用钢箱梁顶推施工技术的合理性与先进性。

曲线钢箱梁的顶推施工因其顶推路径问题,具有一定的难度,尤其是小半径曲线钢箱梁在直线顶推时,难免会出现梁体脱离临时支架且出现偏载的情况,在顶推过程中如何保证钢梁的受力及变形满足规范要求格外重要。本文以某既有跨线曲线钢箱梁为例,对整个顶推施工过程进行了仿真模拟分析,通过对不利工况下梁体的应力与变形分析来保证施工的安全性。

1 工程介绍

1.1 项目简介

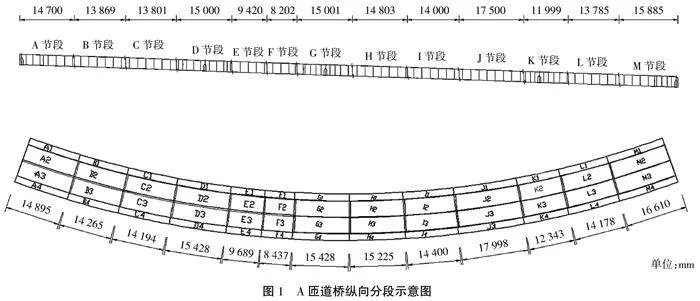

广州从埔高速SG06段起点位于黄埔区金坑林场,起点桩号K34+450,终点设置长平枢纽互通同时连接北二环高速公路和广汕公路,终点桩号K39+541.130,路线全长5.091 km。长平枢纽互通A匝道桥为SG06施工段的一部分,位于广州黄埔区北二环高速公路处,该段桥梁形式为小半径曲线钢箱梁4跨匝道桥,跨距为(50.20+32.622+59.803+35.6)m,钢箱梁从18#墩至22#墩依次跨越了既有北二环高速公路及长平互通匝道。钢箱梁为单箱双室结构,顶板全宽12.55 m,道路中心线位置高度为2.8 m,底板宽8.75 m,钢结构总重量约1 419.8 t,钢箱梁横桥向沿顶板和底板划分为4个节段,包括2个箱型分段和2个挑臂分段,如图1所示。

1.2 顶推施工工艺

长平枢纽互通A匝道桥钢箱梁采用顶推的方式进行施工,在18#~26#墩之间布置顶推支架。利用步履式顶推设备将钢梁整体向前顶推,待顶推到设计位置后,拆除钢导梁。

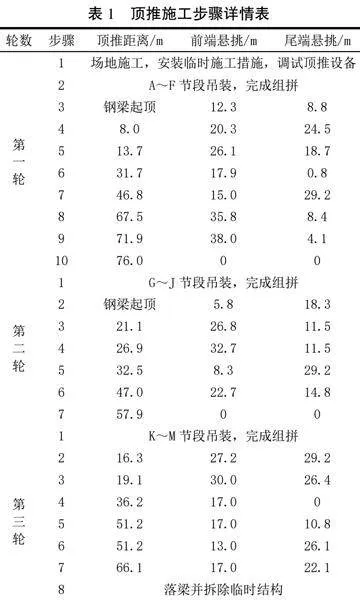

整个长平枢纽互通A匝道桥钢箱梁顶推施工一共分为3轮,每轮顶推步骤分别为10、7、8步,合计25步。由于A匝道桥钢箱梁为曲线钢箱梁,所以在整个顶推过程中,钢梁(包含导梁)的前端与尾端在每次顶推完毕后均会处于悬挑状态,具体顶推步骤与悬挑长度见表1。

2 顶推施工过程仿真分析

2.1 模型简介

长平枢纽互通A匝道桥整个步履式顶推施工过程采用Midas/civil进行建模分析,根据梁体分段进行建模,钢箱梁及钢导梁均采用梁单元进行模拟,钢箱梁节段与节段间、节段与钢导梁间均采用共节点连接,钢箱梁材质为Q355C,钢导梁材质为Q235B。考虑钢箱梁与钢导梁自重荷载,并根据自重系数修正到实际重量,钢箱梁与钢导梁支撑处采用竖向约束的边界条件,并选取合适的点位进行平面内的约束,来保证其在顶推施工过程中不发生转动。

2.2 施工工况分析

根据顶推施工步骤详情表,分别选取每个轮次下的钢梁受力最不利工况进行验算,经分析选取以下12个工况进行施工模拟验算:第一轮次下的步骤3、7、9、10;第二轮次下的步骤2、4、5、7;第三轮次下的1、2、7、8。将以上12个工况分别编号工况1~工况12。

2.3 仿真模拟结果

将以上12个工况进行有限元施工模拟分析,分析结果见表2。

由表2可知,在工况11下即沿3.397%纵坡向前顶推66.1 m至桥位支座(未落梁),前端悬挑17 m,尾端悬挑22.1 m时,应力达到最大值σmax=137.9 MPa≤[σ]=210 MPa,发生在支撑位置,满足受力要求,如图2所示。

由表2可知,在工况3下即钢梁及导梁向前顶推71.9 m,此时前端悬挑38.0 m,尾端悬挑4.1 m时,变形达到最大值umax=-98.033 mm,如图3所示,钢导梁前端设470 mm上墩措施,导梁竖向挠度满足施工要求。钢导梁最大悬臂状态下的长度为38.0 m,悬臂端的挠跨比小于L/200,满足规范要求。

由表2可知,在工况10下向前顶推16.3 m,此时前端悬挑27.2 m,尾端悬挑29.2 m,前后悬挑在第三轮次下均最大时,支反力达到最大值Fmax=236.0 t,如图4所示,且发生在前端顶推支架之上。在该支反力下应对该支架进行加强加固,防止支架上分配梁产生不理想应力及变形,加强施工监控。

3 结论

随着交通路网的复杂化程度越来越高,城市匝道桥尤其是钢箱梁的兴建受到各城镇的青睐,但匝道桥的顶推施工因其顶推路线为直线,所以顶推后钢梁的前后两端均存在悬挑,具有一定的施工难度。以某一既有跨线钢箱梁的顶推施工为例,对施工过程进行了有限元仿真模拟分析,得到以下结论。

1)在工况11下即向前顶推66.1 m至桥位支座时,应力达到最大值σmax=137.9 MPa≤[σ]=210 MPa,满足相关安全性要求。

2)在工况3下即钢梁及导梁向前顶推71.9 m时,变形达到最大值umax=-98.033 mm,小于臂端的挠跨比L/200,且可以顺利上墩,满足相关规范的要求。

3)在工况10下即向前顶推16.3 m时,前后悬挑在第三轮次下均最大时,支反力达到最大值Fmax=236.0 t,在该支反力下作用下应进行临时结构的局部加强,并严密监控。

参考文献:

[1] 魏小强,楚兴华,陈之,等.横琴口岸莲花大桥小半径曲线桥钢箱梁顶推施工[J].工程建设与设计,2023(19):148-150.

[2] 王宏,吴伟,苏凯,等.北斗定位小半径曲线匝道桥智能化步履式顶推应用[J].中国公路,2023(17):101-103.

[3] 籍飞.曲线钢箱梁桥顶推施工过程力学性能研究[J].科学技术创新,2023(17):146-149.

[4] 季自刚,王东营,凌振国,等.大跨径超长曲线钢箱组合梁顶推施工控制研究[J].施工技术(中英文),2023,52(6):53-58,68.

[5] 张达.曲线斜拉桥钢箱梁顶推施工技术[J].交通世界,2022(15):88-90,94.

作者简介:李宗红(1990-),男,工程师。研究方向为桥梁工程。