面向变电检修数字化培训的虚拟拆装系统设计

摘 要:在变电检修三维数字化培训仿真平台中,由于传统的虚拟拆装训练方法往往仅关注几何模型的零部件信息,而忽视零部件形状与物理互动的影响,导致虚拟拆装操作与真实拆装过程产生很大的出入,降低三维数字化培训仿真平台的互动便捷性和真实感。为克服传统方法带来不便与局限性,该文通过基于自由度约束的拆装零件定位方法,实现虚拟拆装交互过程的改进,同时在模块化设计、Unity3D模型激活和交互功能等方面对系统进行全方面设计,并通过展示隔离开关模型的拆装过程,展示系统的实现与应用。该系统的设计与实现,为变电检修三维数字化培训的有效展开、增强其互动性和沉浸感提供技术支持。

关键词:三维建模;虚拟拆装;Unity3D;几何约束;变电检修

中图分类号:TM76 文献标志码:A 文章编号:2095-2945(2024)30-0024-04

Abstract: In the three-dimensional digital training and simulation platform for substation maintenance, the traditional virtual disassembly and assembly training methods often only focus on the part information of the geometric model and ignore the influence of the interaction between the shape of the parts and the physics, resulting in a large gap between the virtual disassembly and assembly operation and the real disassembly process, reducing the interactive convenience and realism of the three-dimensional digital training and simulation platform. In order to overcome the inconvenience and limitations caused by traditional methods, this paper improves the virtual disassembly and assembly interactive process through a disassembly and assembly part positioning method based on degrees of freedom constraints. At the same time, the system is designed in aspects such as modular design, Unity3D model activation and interactive functions, and the realization and application of the system are demonstrated by displaying the disassembly and assembK0iMhXTiiAl1Fw0y+6BYlg==ly process of the isolating switch model. The design and implementation of this system provide technical support for the effective development of three-dimensional digital training for substation maintenance and enhance its interactivity and immersion.

Keywords: 3D modeling; virtual disassembly; Unity3D; geometric constraints; substation maintenance

在电力变电站运维维修培训中,虚拟拆装是至关重要的一环,对培养维修人员的技能水平和现场作业效率具有重要意义。传统对于虚拟拆装的研究主要侧重于基于几何模型的零部件信息及其之间的拆装关系,忽视了真实拆装过程中零部件形状与物理互动的影响。为更全面地反映拆装体的各种信息,可采用在虚拟环境中模拟拆装物理过程的手段,因此,必须关注和推进包含几何、物理、行为等多维属性在内的新型拆装模拟方法的研究。

传统的语义识别虚拟装配系统主要依赖于虚拟交互来建立模型,通过实时监测干扰情况以模拟装配过程。但这种方式在应用上存在限制,且其可靠性不高。针对该情况,本文提出了基于自由度约束的虚拟拆装方法,通过对拆装体自由度信息的实时变换,实现其物理信息与几何约束的合理配合,保持了几何与物理信息完整性,使得虚拟拆装过程中对零部件的拆装定位准确度大幅提高,从而显著提高虚拟拆装训练的操作便捷性和培训效果,并进一步提高变电检修数字化培训的培训效率,节约培训成本。

1 基于自由度约束的拆卸组件定位方法

采用约束自由度的拆卸组件定位策略的传统方法通过对自由度的解析来解决几何上的组件拆卸问题,然而这种方式无法满足拆卸流程、工程术语及组件管理的需要,尤其是缺乏一种灵活有效并能存储的管理系统。所以,在虚拟拆卸过程中,详细而彻底地解析组件属性的重要性就显得尤为突出,不仅仅只涉及到常规的几何形态,还需包含如质心、重量、旋转惯性和表面摩擦因子等物理特性,以达到更为全面与真实的效果。根据自由度的划分,可分为移动自由度和旋转自由度,具体见表1。

表1 零部件自由度分类

在三维拆装过程中,自由度分析法的主要目标在于识别并确认各几何体所在的位置与朝向,以便保证符合所有的制约因素。事实上,分解组装的过程就是通过逐一适应这些制约对零件的自由度实施控制。每当新的制约被引入时,零件的自由度就会相应地减小。开始时,每个零件都具有全部自由度,然而随着越来越多约束的应用,其自由度会持续下降,直至达到无自由度的状态或者所有现行的运作层面的约束均已得到满足为止。在受限的自由度中,零件的移动需要同时满足所有既有的制约要求。

为了有效管理这个过程,需要考虑零部件的各种物理和几何属性,确保拆装过程的准确性和高效性。此外,实现动态且高效的信息存取管理机制对于改进拆装工艺、工程语义和零部件管理至关重要。

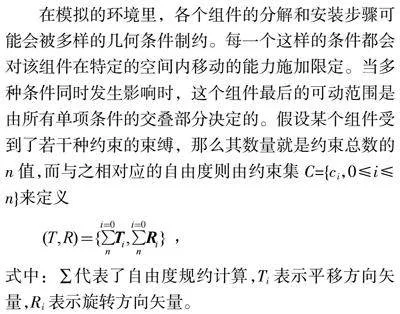

在模拟的环境里,各个组件的分解和安装步骤可能会被多样的几何条件制约。每一个这样的条件都会对该组件在特定的空间内移动的能力施加限定。当多种条件同时发生影响时,这个组件最后的可动范围是由所有单项条件的交叠部分决定的。假设某个组件受到了若干种约束的束缚,那么其数量就是约束总数的n值,而与之相对应的自由度则由约束集C={ci,0≤i≤n}来定义

式中:∑代表了自由度规约计算,Ti表示平移方向矢量,Ri表示旋转方向矢量。

这个过程可以理解为是动作灵活度的降低或者约束范围的压缩。经过对各种几何约束的解析处理后,各个组件获得了其有效行动灵活度。本研究在此基础上的传统活动度评估方式中,利用属性和机制建立了各组件的几何约束与其实际特征间的对应联系。以实际特点为主体的虚构拆分,主要是通过运动副的约束关系描绘各组件之间相互关系的拆分情况。

零部件的自由度与其约束有直接关联。利用自由度,可以将解构AyyPm9BDh5QZx31UlpBeZRX9efgghAmIFBrFxKhqOFg=的几何约束与运动副的约束联系起来,实现从几何约束到运动副约束的转化。常见的运动副约束与自由度的对应关系见表2。

在对电气装置组件的分解和装配操作中,每一个组件都会受到多维度的几何制约的影响。所以,首先需要的是深入研究各个组件之间几何关系的精细处理。这一步骤是通过解构所有运动自由度界定的活动范围并找出其相交部分,从而识别出组件的转动自由度(R)和位移自由度(T)。然后,根据这些运动自由度如何被特定的运动连接器制约的情况,我们可以明确地建立起组件间具体的运动连接器的关系。

记Tr1,r2表示零件r1与零件r2间的平移自由度,Rr1,r2表示零件r1与零件r2间的旋转自由度。图1中零件r1与零件r2间的拆装几何约束关系为:a1-a2面贴合;b1-b2面贴合;c1-c2面对齐。详情如图1所示。

一旦明确了部件之间的组装与拆卸的几何限制,就可以依据这些限制条件设置适当的运动副属性。面面接触的几何限制可以通过映射技术转化为平面对应的限制,这样可以让我们从中获取到重要的几何参数,比如准确的几何表面坐标及其法向量指向。这些确立的运动副约束基础上,进而可构建相应的约束方程

式中:ω(t)为角速度,(t)为角加速度。

在执行拆装操作时,其核心目的在于精准地确认组件的空间位置,并限制其移动范围,从而保证这些组件可以按照既定的规范被正确安装或拆解。关于定位求解,其重要性体现在根据既定的定位条件来进行自由度的分析上,进而依据这些分析结果来计算出必要的变换矩阵。此变换矩阵主要应用于调节组件的空间定位,以确保其精确对准。

分析组件的约束状态有助于在其允许的移动范围内进行必要的旋转和平移操作,以达到新的约束需求。在拆装系统中,组件所处的特定空间位置是通过其空间位姿信息来描述。这种空间位姿信息包括2个部分:其一是位置信息,它指明了组件的具体空间位置;其二是姿态信息,它描述了组件的方向。在拆装系统内,组件的位置和姿态通常通过位姿矩阵来表达,此矩阵揭示了组件坐标与拆装系统坐标之间的相对关系。

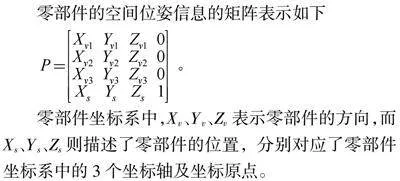

零部件的空间位姿信息的矩阵表示如下

零部件坐标系中,Xv、Yv、Zv表示零部件的方向,而Xs、Ys、Zs则描述了零部件的位置,分别对应了零部件坐标系中的3个坐标轴及坐标原点。

部件在当前空间位置P上移动,最终到达目标空间位置Pa。实际上,这就是原始位置P经历了一个矩阵转换过程,最终到达了目标位置Pa,也就是Pa=PA。矩阵A描述了相应零部件的位姿变换信息。

在电力设备的维修与组装过程中,部件在三维空间中位置与方向的调整实质上涉及到空间位姿矩阵的转换。该过程包括部件的平动和转动:平动主要体现为部件空间定位的改变,而转动则反映为部件朝向的调整。拆装操作的关键在于,精确地使用位姿矩阵和运动矩阵描述和模拟三维空间中部件的位姿及其动态变化,这对于准确捕捉拆装过程中各种运动情景至关重要。

2 虚拟拆装过程交互实现方法

本系统的模块化设计理念促进了其功能扩展性。通过定义虚拟拆装系统的各个模块,并通过接口传递参数,实现模块间的互动。系统利用C#脚本激活电力设备的Unity3D模型,允许用户使用键鼠操作触发模型动作,调节电力设备模型的动态展示,实现场景和设备交互操作。所有交互过程均借助Unity3D的API和其他工具完成。

系统的设计注重场景的丰富性和生动性,特别是在操作交互方面的创新。以隔离开关为例,用户可以通过拖拽来移动和旋转隔离开关模型,甚至使模型外壳变为透明,以便深入了解内部结构和细节。在场景中,采取调整主摄像头的方式,实现对模型的移动和旋转操作,具体实现方式为,在主摄像机上配置了驱动脚本,通过监测鼠标操作事件来调整摄像机的旋转和模型的位置。在每次Update函数中,系统根据鼠标的左键或右键点击,控制主摄像头围绕模型旋转,同时,通过调整旋转角度和移动距离,确保操作体验的流畅。具体流程如图2所示。

为增强从宏观角度观察电力设备内部结构的便捷性,本系统引入了电力设备模型外壳透明化的功能。通过场景内设置的On/Off样式UI按钮,用户可简单点击实现外壳的透明化操作。此功能的实现依赖于NGUI插件,它支持轻松地添加组件如Atlas和Button,进而设计外壳透明化按钮。在添加Button组件后,通过Inspector面板中的OnClick属性,用户可选择点击后要触发的脚本方法,实现特定动作。

按钮点击通过gameObject.SetActive方法控制当前按钮的触发,并与关联按钮实现联动控制。透析功能则是依靠对电力设备壳体进行不同材质属性的赋予实现的。在Inspector面板中,对需要被透析的对象指定透明与不透明2种材质,根据按钮的激活状态,切换Renderer组件的Material属性,即可更改物体材质,实现透明化效果。

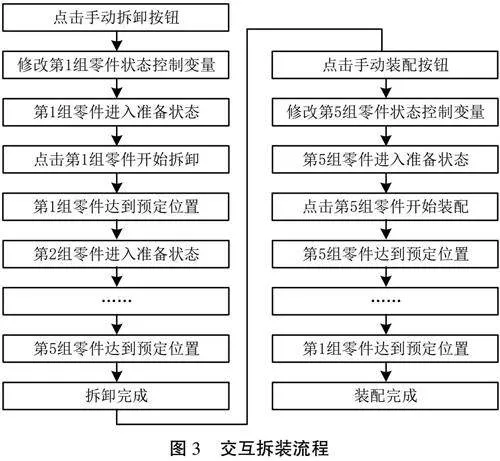

此外,为便于用户理解电力设备的构造,系统采取了将电力设备零件分组拆装的策略。电力设备的拆装过程遵循逐级拆装原则,即完成一组零件的拆装后方可进行下一组的操作。而且,仅在完成所有拆装步骤后,用户才能开始装配过程,确保了操作的逻辑性和系统性。交互拆装的流程如图3所示。

拆卸与装配控制功能则是直接利用OnGUI方法,以按钮的形式内置于UI系统当中。用户点击模型的第一组虚拟实体后,第一组零件将沿预定轨迹开始拆卸过程。此外,Unity的射线检测功能通过API中的OnMouseDown方法,用于识别和响应碰撞体的点击事件。

3 系统实现与应用

本研究基于前述的零部件定位与虚拟拆装交互方法,成功设计并应用了变电站电力设备的虚拟拆装系统,特别是展现了隔离开关模型的拆装过程,如图4所示。

4 结束语

本文所介绍的电力设备虚拟拆装系统为变电检修数字化培训提供一种创新的解决方案。通过将物理互动融入拆装过程中,该系统能够更真实地模拟实际操作,提升培训效果。相比于传统的线下教学或实地训练,虚拟拆装系统可以节省时间成本、提高学习效率,并且能够在安全的9865de684b6bfab829ec04edb8ce509e环境下进行反复练习。这对于电力设备维护检修领域来说,意味着更为便捷和高效的培训方式,有望培养出更多专业技能娴熟的人才。

然而,虽然本文所述系统已经取得了一定的成果,但仍然存在着一些挑战和改进的空间。例如,虚拟拆装系统的模拟程度是否能够完全达到实际操作的水平,以及系统的稳定性和可靠性等方面的问题都需要进一步的研究和改进。此外,随着技术的不断发展和应用领域的拓展,虚拟拆装系统还有待于不断更新和完善,以满足不断变化的培训需求和技术要求。因此,未来的研究方向之一是进一步优化虚拟拆装系统的功能和性能,提高其在实际应用中的适用性和可靠性。

参考文献:

[1] 王志琼,刘广武,刘津彤,等.多维协同虚拟仿真创新实践教学体系构建[J].实验室研究与探索,2021,40(5):197-201.

[2] 权建洲,李晓峰,焦盼德,等.雷达装备机电液理虚实综合教学平台设计与实现[J].中国教育技术装备,2023(10):32-37.

[3] 赵良平,李传锋.基于Unity3D的计算机拆装虚拟教学系统开发设计[J].中国教育技术装备,2023(4):29-33.

[4] 耿宏,肖茜.虚拟拆装中基于自由度约束的改进方法研究[J].计算机应用与软件,2013,30(7):35-37,89.

[5] 甘志梅,高伟,魏志祥,等.基于Unity3D的汽车起动机虚拟拆装实训系统开发[J].安阳工学院学报,2023,22(2):48-51,63.

[6] 宋辛辛,陈永当,顾金芋,等.基于Unity3D的液压元件虚拟拆装实验系统[J].微型电脑应用,2022,38(7):7-11.

[7] 鲁宇明,涂传明,张平生,等.基于Unity3D部件虚拟拆装的干涉解决方案[J].实验技术与管理,2022,39(3):93-98.

[8] 岳彪,王阳萍,王文润,等.牵引变压器结构认知与拆装维护虚拟现实交互系统设计[J].实验技术与管理,2021,38(9):149-155.

[9] 孙淑铨,胡兆勇,吴悦明.虚拟拆装训练产生式系统设计[J].装备制造技术,2021(4):1-7.

[10] 申蔚,李天宇.虚拟拆装教学系统的设计与实现[J].高教学刊,2021(5):72-75.

[11] 焦祥,芦敏,许文.虚拟现实技术在夹具拆装实训中的应用[J].南方农机,2020,51(21):32-33.

第一作者简介:袁乐(1990-),男,工程师。研究方向为电力系统运行优化。