铁路工程有砟轨道的铺轨施工技术研究

摘要:论述道砟摊铺施工准备、道砟摊铺施工作业、布枕作业、铺设钢轨等方面的铁路工程有砟轨道铺轨施工技术,通过某铁路工程实例,验证了本文所述有砟轨道铺轨施工技术可实现铁路轨道的高平顺性与高稳定性要求,同时验证了该项施工技术的有效性与可行性,为铁路有砟轨道铺轨工程施工提供了有益的参考。

关键词:铁路工程;有砟轨道;铺轨施工;技术研究

0 引言

我国铁路工程铺轨施工技术主要有两种:无砟铺轨与有砟铺轨,其中有砟铺轨施工技术具有机械化程度高、几何行为调整简单等特点,是我国铁路工程中常用的铺轨施工技术。然而,随着我国铁路向着高速化发展,铁路运输越来越重载化,导致有砟轨道表现出很多缺点,如道床稳定性较差、易飞砟等,所以传统有砟轨道的铺轨施工技术已经无法满足我国铁路工程的需求。

在火车运行速度越来越快的今天,有砟轨道的高平顺性与高稳定性是确保铁路可以达到设计时速的关键,因此,在有砟轨道铺轨施工中,需要把握各工序的质量,采用精细化铺轨施工技术,以确保有砟轨道正常使用。只有高精度的轨道铺设质量,才能确保有砟轨道的标准化运行,从而为现代铁路工程提供良好的借鉴作用。

1 有砟轨道铺轨关键施工技术

1.1 道砟摊铺施工准备

1.1.1 道砟的存放

为保障铁路工程有砟轨道铺轨施工质量,在施工之前必须做好准备工作[1]。要核实道砟存储条件,在铁路工程施工现场划分一块用于存放道砟的区域。将道砟运输到施工现场后,要对道砟的材质、颗粒形状以及清洁度等进行检验,确保道砟是颗粒均匀、饱满的碎石,且未受任何污染,然后在进行道砟卸车作业。将道砟堆放到施工现场的存放区域后,要做好道砟的保护工作,避免道砟受到损坏[2]。

1.1.2 道砟的运输

要核实道砟的运输条件,运输道砟的平板运输车在装车前需将其车上清理干净,不能留有泥土、垃圾等异物。平板运输车将道砟转运到铁路工程施工现场,需要选择一条便于平板运输车进出、开阔平坦的道砟运输路线,因此道砟存放场地的选址和运输路线的选定应同步进行。运输道砟的平板运输车只能在施工便道上行驶,不能在基床上行驶,且行驶速度应保持在20km/h以下,避免道砟运输过程中发生散落。

1.1.3 技术交底和施工测量

在进行道砟摊铺施工之前,要在铁路工程施工现场做好道砟摊铺技术交底和施工测量工作。根据设计单位提供的资料和施工要求,对基床高程和平整度进行核实,确保铁路铺轨线路符合施工要求,且无任何杂物。同时做好线路中线控制桩的精准测量,以此为后续施工提供数据支撑。将中线设置在线路外侧,并通过红油漆对外移点进行标记。在做好全部施工准备工作之后,即可进入道砟摊铺工序。

1.1.4 准备施工机械设备

准备好道砟摊铺施工所需的装载机、平地机、压路机等机械设备,并对操作人员进行安全技术交底。

1.2 道砟摊铺施工作业

1.2.1 使用装载机散布道砟

为保障道砟摊铺质量,需要分层进行道砟摊铺[3]。根据道砟设计高程,进行道砟底层摊铺。使用装载机将道砟大致均匀散布,其步骤如下:首先操纵装载机从道砟堆的中心位置处铲运道砟,将道砟向前推进,此时道砟会逐渐遍布在铁路的线路基床上;随后将装载机的铲斗平放,用其铲斗将道砟进行初步刮平,此过程需要防止泥土与粉尘等异物进入道砟。

1.2.2 使用平地机刮平道砟

在使用装载机将线路基础上的道砟初步均匀散布后,使用平地机进行道砟刮平作业。操纵平地机从铁路线路中心向两侧刮平道砟,一般情况下,参考铁路工程道砟高程控制线,将道砟刮平至设计砟面以上的30mm处。由于在道砟刮平的过程中会发生道砟外溢现象,所以需要在线路两侧拉线,以便道砟刮平后将溢出的道砟清理干净。每一次道砟刮平过程,均需将道砟的横向接头重叠宽度控制在0.5m左右,顺向接头重叠宽度控制在1m左右。

1.2.3 使用压路机压实道砟

完成道砟的散布和刮平作业后,使用压路机对刮平后的道砟进行碾压作业。根据铁路工程施工要求,将压路机的压力设置为≥180kPa,速度设置为3.5km/h,操纵压路机从线路两侧向中间纵向进退的方式对道砟进行碾压。为保障后续铺轨质量,需要确保道砟压实均匀,不能存在任何死角,一般道砟压实密度为1.6t/m3。

道砟底层摊铺结束后,按照上述步骤继续进行道砟上层摊铺,直至道砟的设计高程。

1.3 布枕作业

1.3.1 布枕要求

在道砟摊铺到设计高程后,开展布置轨枕的作业。在道砟上布枕如图1所示。

在道砟上进行的布枕作业,是确保后续钢轨顺利且成功铺设的关键。在布枕作业过程中,需要保证轨枕与枕前道砟面的平整度,并随时监测轨枕的摆放状态和轨枕间距,以标准间距将轨枕精准布置在道砟上,每两个轨枕之间的间距保持一致。在有砟轨道铺轨施工过程中,道砟摊铺与轨枕摆放需要同步进行,这样可以保证回填道砟可以堆积在左右两线轨枕之间。

1.3.2 质量检查

做好道砟和轨枕的质量检查工作[4],主要检查内容:一是道砟的平整度与密实度符合技术要求,二是轨枕的平整度和枕间距的均匀性符合技术要求。轨枕需要以正位状态摆放在道砟之上,且与轨道中心线呈垂直状态。只有做好每个工序的质量检查,才能保障整体铺轨质量。

1.4 铺设钢轨

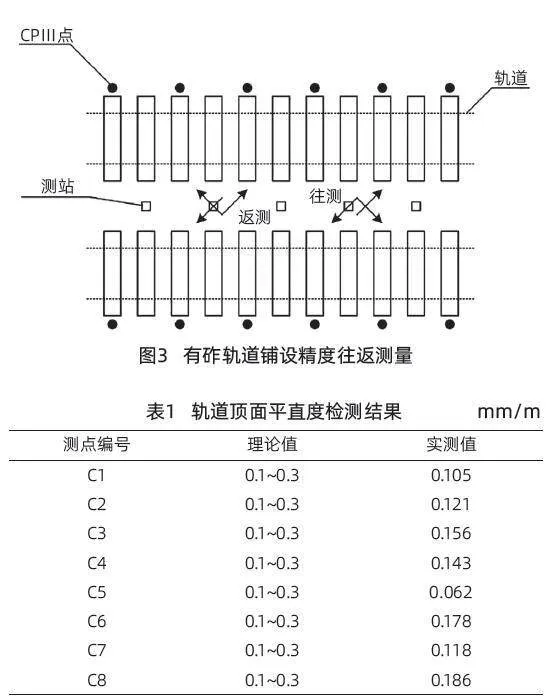

1.4.1 设置龙门架

在道砟摊铺和轨枕布置完成后,采用有砟长轨机械铺设法进行钢轨铺轨作业。将钢轨运输至需要进行铺轨的指定位置,并在该位置设置龙门架作为钢轨吊装设备。该龙门架制作材料为型钢,其工作宽度为铁路线路的宽度,其吊装高度根据铁路工程实际要求确定。吊装钢轨的龙门架如图2所示。

图2所示龙门架的具体设置位置为正线主机后方,使用该龙门架即可实现钢轨的迁移作业。在待铺设的钢轨上设置锁具,通过钢丝绳将锁具挂在龙门架的吊环上,吊装至安装位置。

1.4.2 预留轨缝

由于钢轨具有热胀冷缩效应,所以在放置钢轨时需要预留轨缝。钢轨预留轨缝计算公式如下:

D=η×L×∆T (1)

式(1)中:D表示预留轨缝的长度,η表示钢轨的温差,L表示单根钢轨的长度,∆T表示钢轨的热胀冷缩系数。

按照式(1)所求数据,通过龙门架将钢轨吊装至道砟上方的承轨槽之中,进行钢轨的铺设。

1.4.3 钢轨铺设方法

铺设钢轨时,先使用撬棍将钢轨架起,将锁具取下,然后以“五打一”的方式进行钢轨铺设。该铺设方式就是在铁路待铺轨的线路上,每隔5段钢轨紧固1个扣件。以这种方式将全部钢轨铺设到轨枕上后,安装扣件和轨距挡块。

再在钢轨的左右两侧补装扣件,补装扣件时避免钢轨出现歪斜等状况。检查轨距的同时安装挡块,禁止敲击轨距挡块。为保证轨距挡块的安装效果,可在枕轨孔中涂抹润滑脂。

当全部路段的有砟轨道钢轨铺设完毕后,通过焊接的方式将其固定在枕轨上。可采用单轨焊接与无缝锁定焊接相结合的方式,也就是先使用单元焊将各段轨道焊接在一起,形成单元轨节,然后再根据铁路工程的实际情况以及施工要求,对单元轨节进行应力放散与锁定作业,促使轨道焊接锁定。

按照施工要求,采用人工方式对轨道扣件紧固、接头错牙、线路鹅头等状况进行处理,确保处理后的有砟轨道钢轨曲线圆顺、无鹅头、硬弯等。钢轨铺设结束后,还需进行补砟作业。补砟作业分两次进行,第一次补砟结束后需要及时将其捣固,再进行第二次补砟,以促使轨道达到初步稳定的状态。补砟结束后本次有砟轨道铺轨施工全部完成,最后对轨道精度进行检查即可。

2 实例分析

2.1 工程概况

某铁路工程位于我国东部沿海地区,途径13个城市,其中Ⅰ标段经由5个车站,线路全长121.58km,由于途径城市位置的特殊性,需要设置有砟轨道,拟铺设有砟道岔45组,摊铺一级道砟30万m3。该铁路轨道的道床厚度为400mm,道床边坡1:15。

轨道采用无孔长钢轨,其中半径在1000m以下的曲线段使用淬火钢轨,轨道下设置橡胶垫板。根据该轨道的需要,轨枕采用无挡肩的混凝土轨枕。按照本文所述施工技术,设置一个经济实用型的铺轨基地,在满足施工设备作业条件的基础上,进行该标段有砟轨道的铺轨施工。

2.2 结果分析

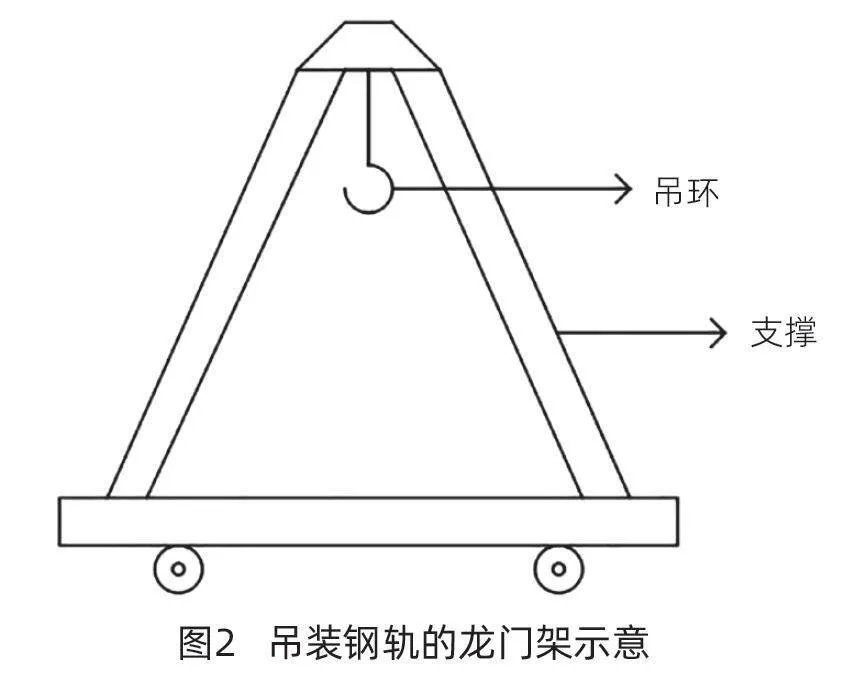

为满足列车设计时速的需求,对有砟轨道几何形位的要求比较严格。为确保轨道的高平顺性与稳定性,同时验证本文所述施工技术的有效性,测量该铁路工程建成的有砟轨道的精度。采用CPⅢ控制网的测量方法,并使用Trimble S6型全站仪、水准仪、规矩尺等器具。

首先在有砟轨道上布设CPⅢ控制点,并在相邻两对CPⅢ控制点的中间设置测站;然后通过往返测量法对有砟轨道的铺设精度进行观测。有砟轨道铺设精度往返测量示意如图3所示。

在有砟轨道铺设精度往返测量基础上,针对钢轨的外形尺寸进行检测,所得检测结果如表1所示。

从表1可知,该有砟轨道各测点顶面平直度的现场实测值主要集中在0.1~0.2mm/m之内,最大值为0.186mm/m,最小值为0.062mm/m,满足理论值要求。由此可以说明,经过本文设计施工技术进行铺轨施工后的有砟轨道精度较高,本次施工质量较好,证明了本文所述有砟轨道铺轨施工技术的有效性与可行性。

3 结束语

高质量的有砟轨道铺轨施工是确保火车行车安全与舒适的关键,本文针对铁路工程有砟轨道铺轨施工技术进行了深入研究,详细介绍各铺轨工序,并依托实例验证了本文所述施工技术的可行与可靠性,应用该施工技术完成的有砟轨道铺轨施工,可以保障轨道的高平顺性要求。今后将进一步研究和完善无砟轨道铺轨施工技术,为保障铁路工程施工质量提供参考。

参考文献

[1] 柳学发,杨海洋.城际铁路无砟轨道大跨度预应力混凝土连续梁设计研究[J].铁道标准设计,2021,65(8):65-71.

[2] 李纪龙,刘建文.既有繁忙车站咽喉区快速插铺有砟道岔施工技术[J].施工技术,2021,50(5):108-111.

[3] 时瑾,张雨潇,楼梁伟,等.新建高速铁路有砟轨道精捣作业环节改进及效果[J].中国铁道科学,2021,42(6):8-17.

[4] 郑亚鹏,万田保,杨光武,等.铺设无砟轨道的平面折线钢桁结合梁设计及施工关键技术研究[J].铁道标准设计,2021,65(11):130-134.