多折角梯形台面折纸夹层结构的冲击防护性能

关键词: 折叠结构;覆层结构;空气炮冲击;动态响应;抗冲击性能

中图分类号: O389 国标学科代码: 13035 文献标志码: A

爆炸荷载、冲击荷载作用时间短、能量大,严重危害建筑主体结构而造成经济损失和威胁生命安全。三明治结构由于其突出的抗爆抗冲击性能而引起广泛关注。三明治结构一般由上下面板和轻质的芯层组成,根据防护性能和使用场景的要求,可替换蜂窝芯[1]、波纹芯[2]、折叠芯[3]、蛋壳芯[4]、格构芯[5]等芯层以改善夹层板的防护性能[6],随着更多的研究和开发,芯层的种类也越来越多。

作为常见的多胞芯层,蜂窝通过侧壁的多个连续塑性屈曲吸收能量,具有较高的平台应力和很高的峰值应力[7],前者有利于结构在有限的防护厚度和压溃位移下尽可能吸收能量,后者则会对被保护物在冲击荷载发生的瞬间产生大的传递力,为解决这一问题,Townsend 等[8] 通过增材制造技术对多胞蜂窝结构进行优化,引入折纸折叠,降低了峰值应力并使其适用于重复冲击。然而,随着折叠数量的增加,应力平台期被缩短。作为蜂窝的替代,折叠芯具有较好的比刚度、比强度和吸能效果,最近被广泛开发研究。Pydah 等[9] 研究了三浦夹层板在动荷载下的弹塑性响应,并将其与等面积密度的方形蜂窝进行比较,发现在中等强度荷载下,三浦芯具有优于蜂窝芯的能量耗散性能。Ma 等[10] 提出了一种棱锥折叠芯,并研究了折叠芯夹层结构在准静态压缩和剪切作用下的能量吸收性能,结果表明,该折叠芯在压缩方面优于相同相对密度的蜂窝芯,峰值应力明显小于蜂窝芯,同时平均应力比蜂窝芯增加73%。虽然折叠芯的研究起步较晚,但以上研究成果展示了折叠芯材具有充足的优势和潜力。折叠结构的开发和优化提高了其力学性能,并拓展了折叠结构的用途。随着对折叠结构的进一步研究,折叠结构的其他特性也被逐步发掘,如可控刚度[11]、多稳态[12-13]、负泊松比[14] 等性能。

对于大多数三明治防护结构,通常分为夹层和覆层防护结构,对应着两种固定方式以及防护作用。对于夹层结构,通常用作防爆挡板、防爆门等[15],在平面外荷载下,限制边界的夹层板的力学响应与工字梁相似[16]。对于覆层防护结构,通常被安装在所需保护结构的表面,其主要通过芯层的压溃和面板的变形有效降低冲击力传递至所保护结构,降低荷载对结构的不利影响[17],覆层结构通常被设计作能量吸收装置来降低爆炸冲击波和碎片[18] 对建筑结构、人员带来的伤害。因此两者有不同的响应模式和评估参数。无论夹层还是覆层,除了芯层种类,结构层数也显著影响防护性能,如Hou 等[19] 的研究结果表明多层不同配置的波纹芯在降低峰值力和延长平台阶段方面显示出明显的优势。Ghate 等[20] 研究了多层铝蜂窝芯夹层板的抗爆性能,与单层板相比,多层板由于中间板和多层芯层而显著降低了单位质量的挠度。然而,三明治防护结构一般具有轻质、高效的特性,增加层数带来更好的性能的同时增加了结构厚度和质量,因此有必要研究增加层数是否带来更高的抗冲击效率和吸能效率。

多折角梯形台面折纸(truncated square pyramid , TSP)是最近提出的折纸构型,Li 等[21] 提出了不同的构型和优化,对不同基底尺寸、开放顶与封闭顶多折角梯形台面折纸结构进行准静态和动态压缩研究,发现折纸结构表现出良好的能量吸收性能,具有较大的密实化应变、较小的初始峰值应力以及对应变率不敏感等优势。还对所开发的三角形、方形和五边形折纸结构作为核心的覆层进行准静态压溃和动态压溃模拟研究,与Miura 型折叠芯相比,所提出的折纸结构在初始峰值应力、平均应力方面都表现出更优秀的性能,动态压溃下方形和五边形折纸结构的初始峰值应力没有明显增加,而平均应力显著增加[22]。

此外,在TSP 覆层板的空气炮冲击试验中观测到TSP 覆层在低于泡沫铝覆层的密度下有着相当的抗压性和良好的抗冲击性能[23]。因TSP 模块化设计的特点,与蜂窝和泡沫芯相比,更能适应被保护结构的尺寸而无需裁剪、切割。并且单元受螺栓约束,在局部冲击破坏后,可单独更换损坏的TSP 单元,其余的TSP 单元可以继续保留,具有使用上的便捷性、经济性。为了验证单层TSP 结构抗冲击性能以及模块化设计的工程防护效果,进行了单层TSP 夹层板弹头冲击试验,通过对比在不同工况下夹层板背板中心点的位移时程,衡量单层TSP 三明治板作为夹层结构的抗冲击性能,在动态载荷下,基于TSP 单层覆层,进一步研究增加层数对结构性能的影响,提出双层覆层结构,研究在空气炮冲击荷载下覆层的动态响应,通过对比不同构型在多种冲击工况下覆层后不同位置所受传递力时程曲线及传递力分布,进而评估多层TSP 作为覆层时的冲击防护性能,为TSP 的应用提供试验依据。

1 试件几何参数及制备

1.1 TSP 单元几何参数

TSP 单元的主要几何参数为方形底面边长a,方形顶面边长b,单元高度H,其他几何参数如c、l、γ、α、β、x 等均可根据a、b、H 表示的公式唯一确定[22],如图1 所示。本文中所使用的TSP 单元的参数如表1 所示。

1.2 TSP 单元的制备与固定

制备步骤如下,先将0.47mm 厚度的铝板进行激光切割,后借助金属模具将激光切割好的铝板压制成TSP 单元,此处材料选择延性较好的1060铝,利用其塑性变形达到较好的抗冲击和吸能效果。以往的TSP 单元使用外围带有2 mm 高边界条带的支撑底板进行固定,这样的固定边界加工成本较高,为了降低成本与方便加工,使用一种M3螺丝排列形成的固定边界以限制TSP 单元受压时的平面内滑移,其工作原理即用M3 螺丝固定于板上形成高3 mm 的固定边界,从而约束TSP 单元的方形底面位移,并使用准静态压缩试验的方法,研究螺丝个数、螺丝间距、螺丝位置等因素对TSP 单元抗压性能的影响,并从十几种排布方案中选出一种令TSP 单元抗压性能较优且使用螺丝数较少的M3 螺丝边界的排布方案,M3 螺丝的具体排布如图2所示。

1.3 单层及双层TSP结构试件

将TSP 单元进行模块化排布,制作出了单层TSP 结构试件以及双层TSP 结构试件,如图3 所示。单层TSP 结构试件由前板、背板及TSP 芯层组成,前板和背板均为3 mm 厚的5083 铝板,TSP 单元使用0.47 mm 厚的1060 铝板制成,单层TSP 芯层共25 个TSP 单元。为连接固定前板和背板,采用4 组M6螺丝分别排布于试件4个边角处的TSP 单元的中心位置。其中前板与背板质量之和为3.62 kg,TSP 芯层质量为0.43 kg,紧固件质量为0.18 kg。单层TSP 结构试件的整体尺寸为485 mm×485 mm×46 mm,其中TSP 芯层的尺寸为462 mm×462 mm×40 mm,前板尺寸为462 mm×462 mm×3 mm,前板长宽尺寸比背板长宽尺寸略小,此设计避免了夹层结构承受轴向压溃时前板可能与背板上的螺丝接触从而影响TSP 芯层的变形模式及力学性能。

双层TSP 结构试件则是在单层TSP 结构试件的基础上增加了一层TSP 芯层以及加入了中间板,中间板尺寸为485 mm×485 mm×3 mm,双层试件整体尺寸为485 mm×485 mm×89 mm,其中前板、中间板以及背板质量之和为5.35 kg,TSP 芯层质量之和为0.86 kg,紧固件共0.33 kg。

1.4 材料试验

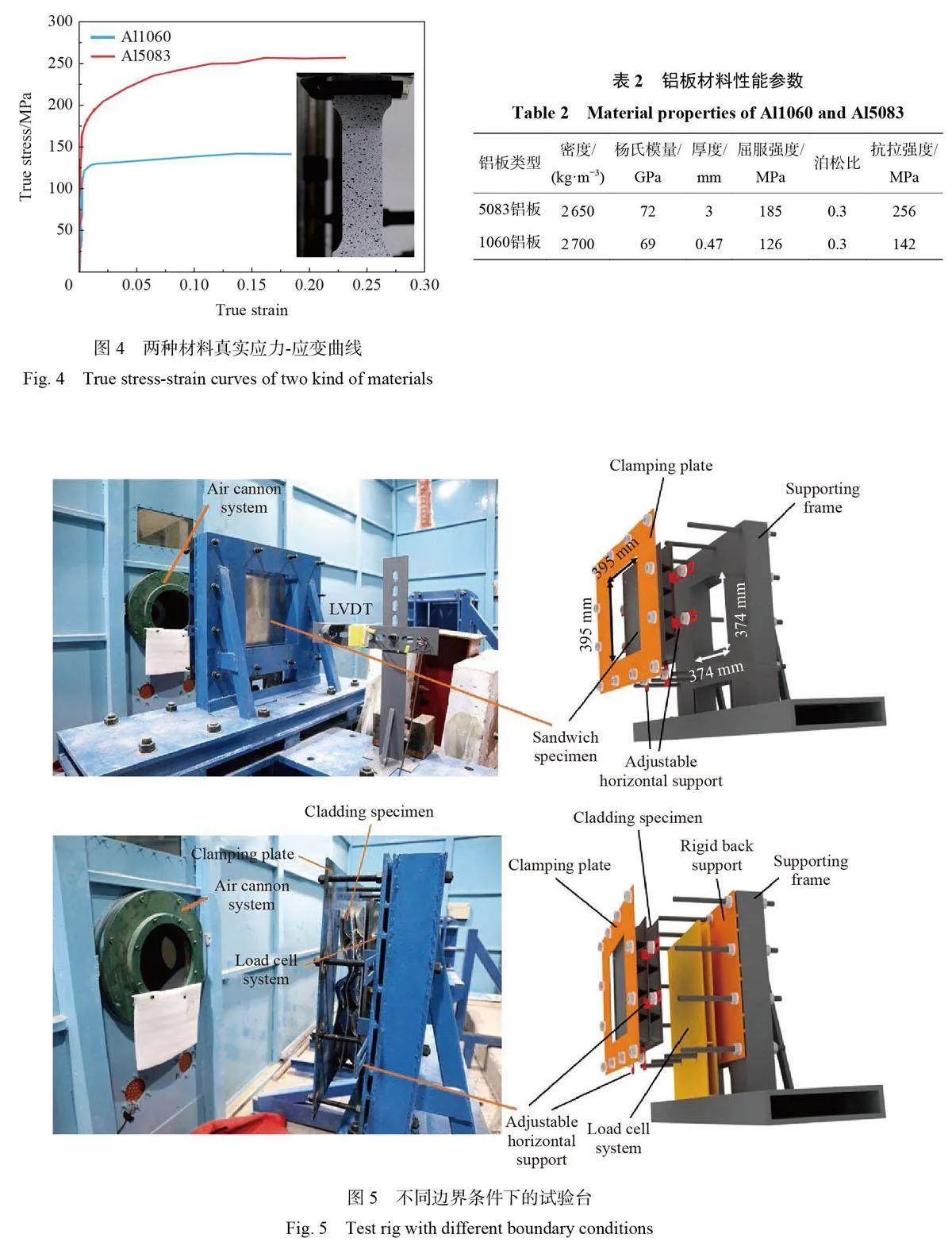

为探究试验中试件采用的材料力学性能,对1060 铝板及5083 铝板进行材料准静态拉伸试验。由于1060 铝对应变率效应不敏感,因此忽略该材料的应变率效应[24]。首先将上述材料加工成拉伸试验试件,再使用试验机于拉伸速度为 0.7 mm/min 的条件下对试件进行拉伸试验,得出两种材料的工程应力与工程应变的关系,后通过公式计算得出其真实应力-真实应变关系,如图4 所示,两种材料的密度、杨氏模量、厚度、屈服强度等参数如表2 所示。

2 试验装置与试验方案

2.1 空气炮弹丸冲击试验装置

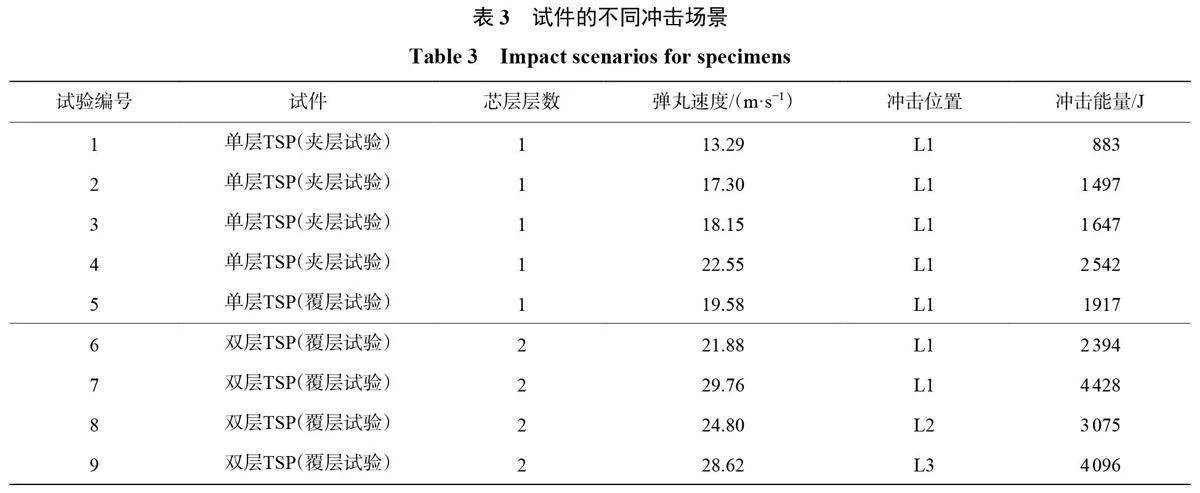

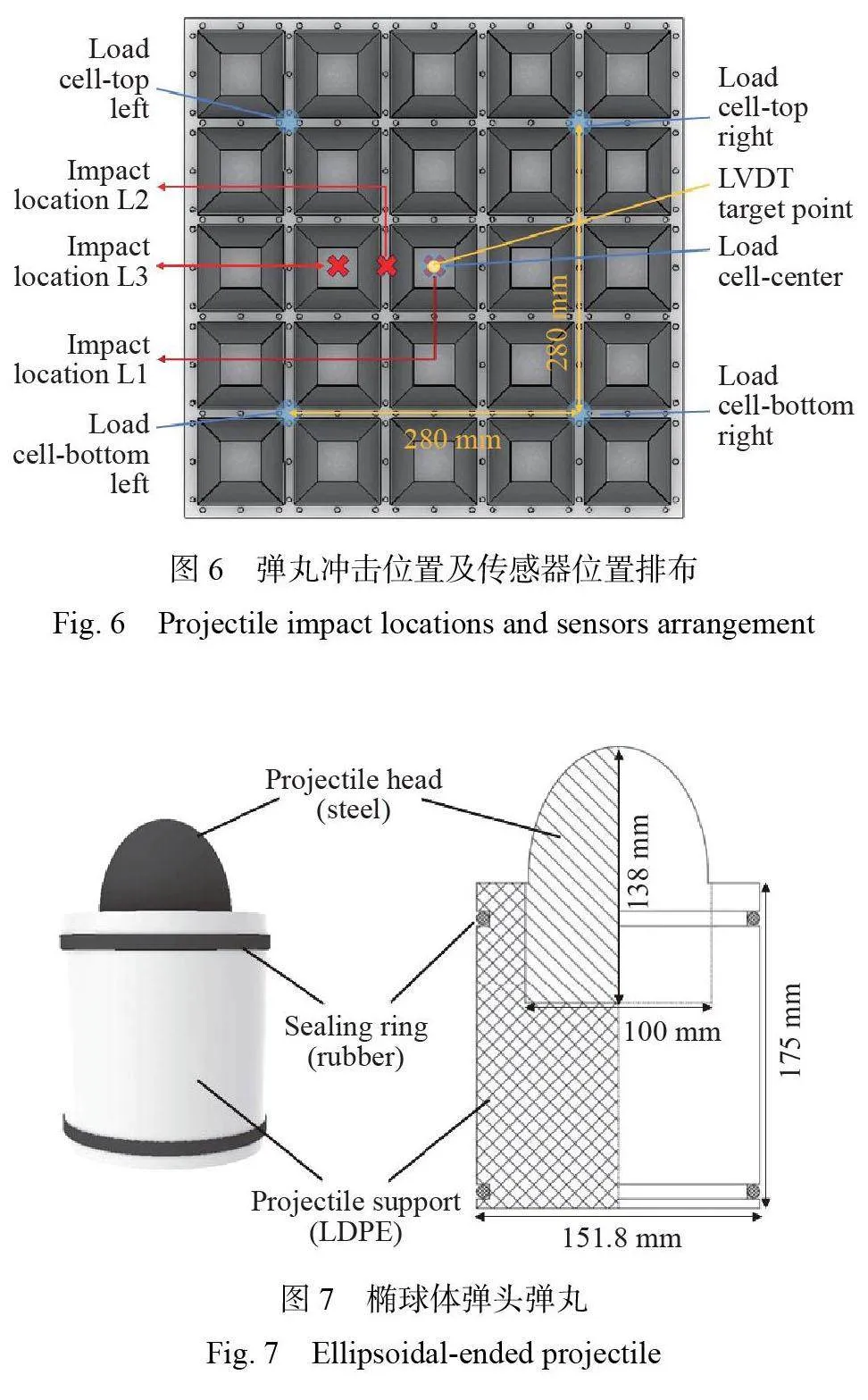

使用空气炮发弹系统发射弹头冲击TSP 结构试件,并通过高速摄像机记录弹丸冲击的全过程,试验前先将试件固定于试验台,如图5 所示,试件使用方形夹紧板通过螺栓固定。该方形夹紧板其中心部有尺寸为395 mm×395 mm 的方形开口。试验可根据试件背板的支撑情况分为两类,一类是试件背板无支撑的夹层试验,TSP 结构试件背板紧贴支撑框架,支撑框架有一方形开口,开口中心与试件背板中心位置重合,并于支撑框架开口位置后方布置位移传感器LVDT,用于监测试件背板中心的位移。另一类是试件背板有支撑的覆层试验,试件背板后紧贴压力传感器系统,压力传感器系统后置刚性背板,其中多点压力传感器系统主要由3 个部分组成,10 mm 厚的前板、7 mm 厚的背板及前背板之间布置的5 个压力传感器,其单元排布位置如图6 所示,单个压力传感器单元的最大测量量程为150 kN,采样频率为200 kHz,其高度为28.7 mm,接触面为直径28.9 mm 的圆,弹丸的冲击位置分为L1、L2、L3、具体如图6 所示。弹丸冲击位置的变化由试件的水平移动来实现,试件水平移动时,其后压力传感器系统相应地同步移动,具体通过调整4 个L 形平面内支撑来移动试件,而空气炮发弹系统炮口无需移动。

2.2 弹头

冲击试验使用的弹丸质量为10 kg,分为弹头、弹托及密封圈3 个部分,弹头为钢制椭球体,弹托由低密度聚乙烯(low density polyethylene,LDPE)制成,而密封圈则为橡胶制成,具体尺寸如图7 所示。

2.3 试验方案

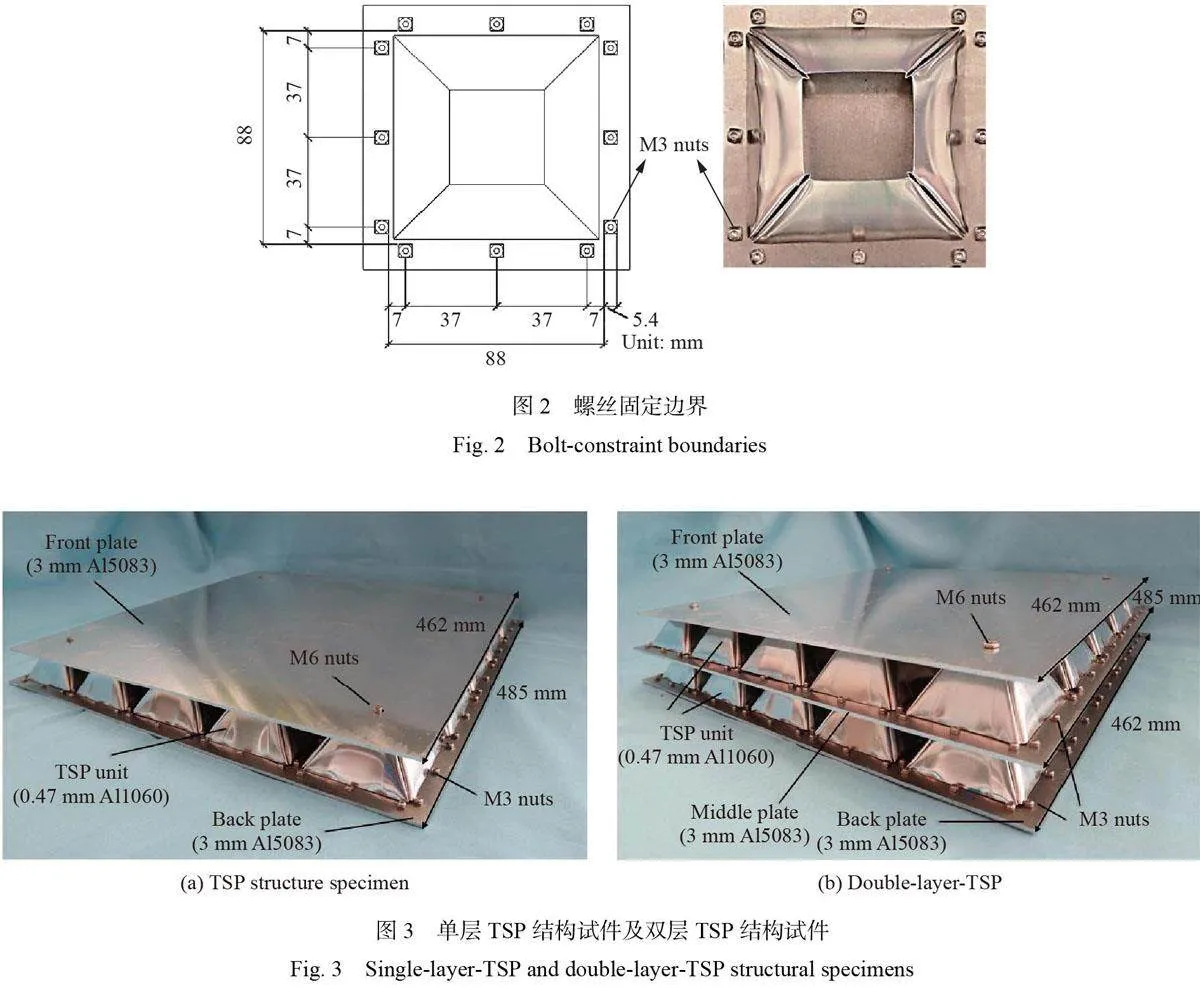

共进行9 组试验,其中4 组为试件背板无支撑的夹层冲击试验,5 组为试件背板有支撑的覆层冲击试验,夹层冲击试验中,试件皆为单层TSP 结构试件,弹丸冲击位置皆为L1,即对准试件背板中心位置,而覆层冲击试验中则增加了双层TSP 结构试件,且冲击位置有3 种。各组试验详情如表3 所示。

3 试验结果与讨论

3.1 夹层响应分析

讨论不同冲击速度下的夹层板响应与抗冲击表现,背板中心的最大挠度与残余挠度如图8所示。背板中心点的最大挠度与残余挠度随着冲击速度的增加而增加,其中,随着冲击速度的提高,残余挠度与最大挠度的比值逐渐增加,并且不同速度的冲击能量与残余挠度的比值相近。

由图9 可知,冲击速度越高,冲击位置距中心点的偏移越小,随冲击速度的提高,前板的局部凹陷和板的整体塑性变形越来越明显,并且前板屈曲有从局部扩散到整体的趋势。背板的局部变形不明显,而整体变形更多。前板的屈曲情况与芯层的压溃分布非常吻合。从芯层的失效情况可以看到,前板的受冲击位置下的单元被不同程度地压溃,其余单元相对完好。而且,前板的局部变形不是随机的,除了与速度有关,还与弹头冲击角度有关。如图10 所示,弹丸由于重力作用和头部质量较大,到达前面板时有一定程度的倾斜和偏离目标点,因此,冲击荷载落点在目标点往下并且冲击方向向下倾斜,造成前板在弹头冲击点到面板下边缘发生局部屈曲。当冲击速度达到22.55 m/s 时,弹头只有很小的倾斜和偏移,因此,前板在多个方向均有屈曲。从前后面板的变形情况看,芯层将局部力扩散至整块背板,发挥了较好的缓冲作用。从芯层变形可以看出,越大的冲击速度导致越多的单元被压溃。这表明芯层在抵抗冲击的过程中发挥了吸能和缓冲的作用。总的来说,冲击速度越大,面板的变形越大,芯层的利用率越高,吸收的能量也更多。当大部分芯层单元被压溃后,背板将承担更多的冲击力,并且通过整体变形和面内拉伸吸收剩余的能量。

对于TSP 单元的失效模式,大致分为3种形式。如图9 所示,对于冲击点正下方的单元,当速度较低时,弹坑落在单元侧壁上,只有该侧壁被压平,与该侧壁连接的其他侧壁的上边缘向中心卷曲,整体未被压实。从22.55 m/s 往后,弹坑开始落在单元的中空部分,这使得该单元有较好的压溃模式,即单元侧壁向中心弯曲,侧壁的三角连接部分被压平,单元几乎变成二维板件。除了以上两种失效模式,大部分的单元变形以侧壁的屈曲和向内卷曲为主。值得注意的是,如图9(c)中黄色虚线圈住的区域可以看到,在边缘的单元没有外侧单元提供横向约束,因此,当所在背板变形较大时,面板的局部弯曲导致螺栓不能为单元提供有效的约束,这造成了该单元侧壁向外挤出或者单元脱落,没有参与对冲击荷载的耗能和缓冲。后续可设计边缘单元的可靠约束来提高防护性能。

3.2 覆层的变形模式与防护性能

为研究TSP覆层板的冲击缓解性能,用相同弹头的弹丸冲击以TSP作为芯层的2种覆层板,通过5 个压力传感器记录背板传递力,以传递力的时程曲线与分布来研究层数和冲击位置对防护性能的影响。

3.2.1 层数的影响

比较用19.58 和21.88 m/s 的弹头分别撞击的单层板和双层板。如图11所示,在接近的速度下,除了由于传感器线路接触问题导致左下方传递力数据未记录,单层板的中心点峰值传递力远远高于其他点,是其他点的2倍以上,并且,单层板的板角附近点峰值与中心点峰值几乎同时出现,而双层的各点的传递力更均匀,除了中心点,其余点的传递力的峰值都很接近,板角附近点峰值比中心点峰值延后接近1 ms,中心点在1 ms 附近到达第1 个峰值,比其余点早,但数值远低于其余点,此外,中心点传递力在到达第1 个峰值后又迅速下降至零,后又再次增大,直至第2 个峰值。

根据最大峰值和各测点峰值大小的比较,可以推测双层板具有很好的冲击力扩散作用,在抵抗冲击过程中,双层芯层和中间的面板将前板中心点局部冲击力向周围扩散,因此其余4个点的峰值比中心点峰值出现得晚,当中心点下的单元被压实后,中心点又迎来第2 个峰值,此时中心点的冲击力因为前面的双层芯层的扩散作用而大幅减小,最大峰值与其他点的峰值接近。通过图12中背板冲击点的压痕位置与传递力时程曲线可推测,冲击落点的偏移导致各测点传递力的差异,21.88 m/s 时,冲击点偏向下,双层板的右下方和左下方传递力均较上方测点大,29.76 m/s 时,冲击点偏向右,右上方和右下方传递力均较左边大, 表明除了冲击速度、冲击落点与测点的距离也将一定程度影响测点传递力的大小。由图13 可知,冲击造成面板振荡,冲击力使背板撞击传感器称台,使背板边缘碰撞后远离称台又迅速弹回,导致板角附近点传递力先达到第1 个峰值后迅速减小,然后继续增大,对应图11(c)中2.5~5.0 ms 的曲线变化,此现象可以在其它速度冲击过程中观察到,并反映在时程曲线中。提高弹丸发射速度冲击双层覆层板,结果如图11(c)所示,由于双层板内该冲击位置出现被压实的情况,导致中心传递力急剧增大的情况,传递力的时程曲线形状与单层非常相似。在防护效果上,双层覆层板的高度接近于单层覆层板的两倍,质量比单层多54.6%,但测得的最大峰值传递力比单层减少了78.6%。

3.2.2 覆层的变形模式

比较两种覆层板的变形,如图14 (a),单层板的前板中心局部向下凹陷,前板下边缘发生屈曲,背板靠近中心点处有明显压痕,压痕介于单元壁与背板之间,中心单元只发生单元壁屈曲,没有被压实,说明传递力直接通过前板与背板接触传递,这造成了单层中心点传递力远高于其他点的传递力。此外,单层板芯层只有比较靠近中心点的单元有明显压溃,其余单元都相对完好。对比发现,双层板的前板除了凹陷还有大面积的整体变形,背板中心无明显压痕,无论上层和下层,中心单元都被压实,而且芯层压溃状况比单层更均匀,范围更广。在抵抗冲击过程中,冲击能量会被面板和芯层以塑性变形消耗,宏观上,面板变形越大、被压溃的程度越大、压溃单元数越多,芯层吸收的能量越多。因此,由以上两种覆层的变形可以看出,双层覆层板的能量吸收性能更优秀。

如图14(b)展示的变形,下层芯层被压溃的单元数明显更多,比上层相同平面位置的单元压溃变形更大。图14(c)展示了造成这种现象的过程,上层的平面外抗弯刚度比前板大,上下层板可以分别看作在2 块相同的芯层正上方分别放置前面板和由前面板、中间面板、芯层组成的上层板,此时,上层板的刚度比前面板的刚度强,即上层板比前面板不易发生板平面外变形,当受局部的冲击力时,上层板更具有协同下层芯材一起压溃的能力, 使更多的单元参与变形, 以更大程度吸收能量。当冲击速度为29.76 m/s 时,中心单元被压实,靠近中心的单元被大范围压溃。

3.3 冲击位置的影响

不同冲击位置的传递力时程曲线,如图15 所示,弹丸速度由气室加载压强控制,但受偶然因素影响,相同的加载压力会产生不同的速度,因此,相同加载压力下,弹丸实际速度存在差别。试验中,冲击L2的速度稍低于冲击L1、L3的速度,但不难看出随着冲击点往左侧移动,左上角、左下角的峰值传递力依次增大,此外L1 中心点传递力均比L2和L3大。由此可见冲击位置对覆层板动态响应存在显著的影响。值得注意的是,如图11(c)和图15,L1、L3的中心点和大部分点从2ms开始快速到达峰值,而L2 的所有点的传递力到3ms才出现快速增长。

从芯层压溃模式可以解释L2 传递力延缓的现象,如图16 (a) 所示,L2的冲击点位置正好在两相邻单元的共同边界位置,前面板与单元平台截断面没有约束,面板受冲击向下挤压芯层时,传递力的读数开始增大,冲击点两侧单元壁因没有顶部的约束而向两边滑开,两侧薄壁向下倾斜的角度越大,能承受的荷载越小,因此在传递力迅速增大前有一个下降段。从撞击后试件看,L2弹坑两侧的薄壁向两边撑开。L1和L3位置在单元中心,虽然前面板没有约束单元顶部,但4块单元壁通过三角折叠连接约束,单元壁之间相互支撑,在前面板下压时,单元壁直接承受冲击荷载,使薄壁屈曲,力的反馈更直接,L1和L3位置存在同样的变形机理,所以传递力比L2更早上升至峰值。

4 结论

本文中对TSP夹层和双层覆层的抗冲击性能进行研究,通过空气炮试验系统对试件在不同速度和位置下冲击的响应来评估其防护效果。比较夹层在不同速度下的位移变形,覆层在不同速度,不同位置的背板传递力,可以得到以下结论。

(1) 整体弯曲是夹层板的前后面板共有的变形模式,前面板还伴随局部凹陷,其中面内屈曲形式与弹头冲击位置和角度密切相关,分为单个方向和多个方向的屈曲,随冲击速度增大而向多个方向屈曲发展。

(2)TSP 夹层板表现出良好的抗冲击性能,但是当冲击前板发生单方向面内屈曲时,只有屈曲下方区域的核心被压缩,芯层利用率不高。

(3) 在防护效果上,双层覆层板的高度接近于单层覆层板的2倍,质量比单层多54.6%,然而,由于需要更大的抗弯刚度来协调更多TSP 单元参与耗能变形,测得的最大峰值传递力比单层减少了78.6%。

(4) 冲击位置对覆层板动态响应存在显著的影响,越靠近冲击点的测点传递力越大,并且,当冲击点位于单元间隙时,由于冲击造成的结构变形模式与其他冲击位置的差异而出现峰值传递力延缓的情况。

感谢方锐、鹿羿对本研究工作中试件加工与试验检测的贡献和帮助。

(责任编辑 王易难)