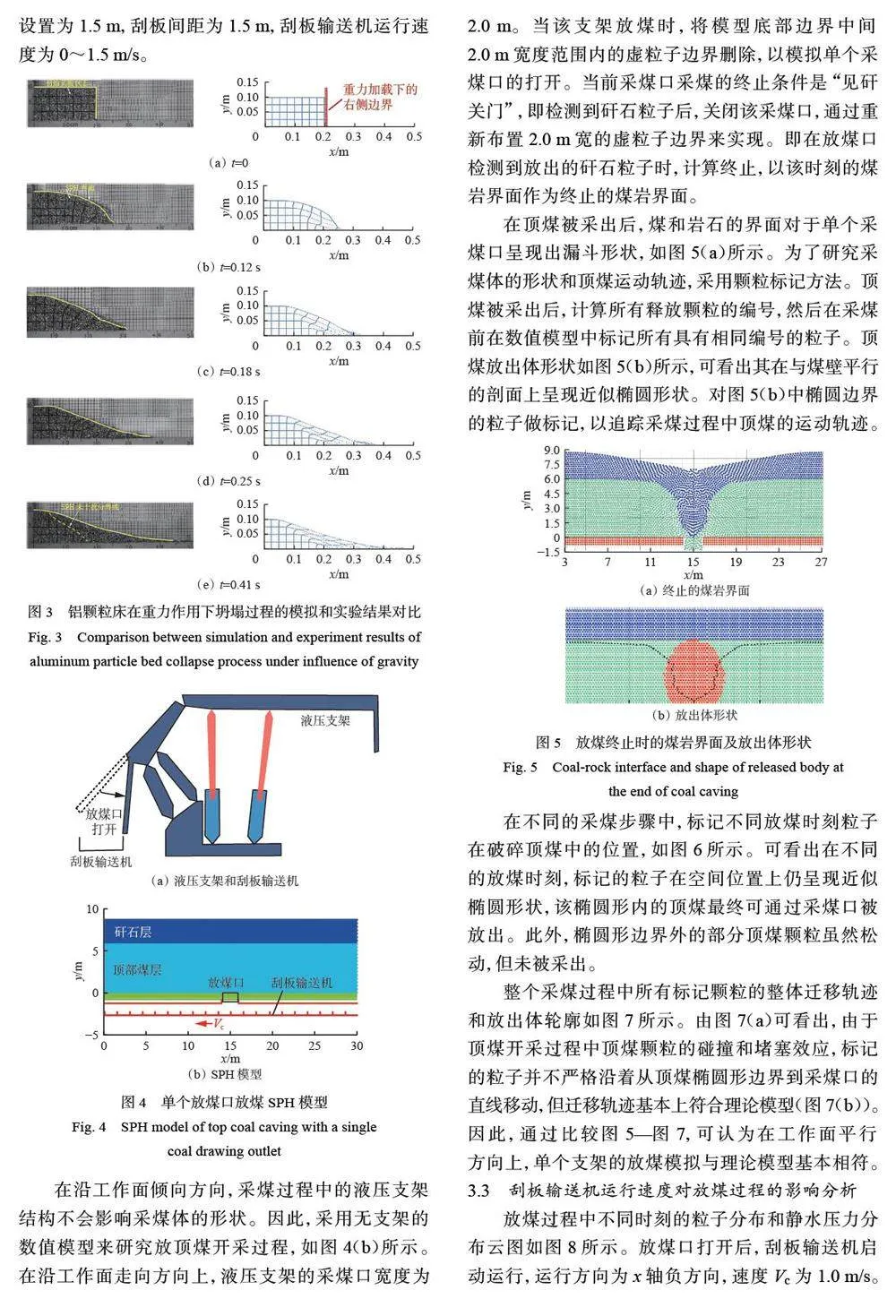

基于光滑粒子动力学顶煤放落与输送过程仿真研究

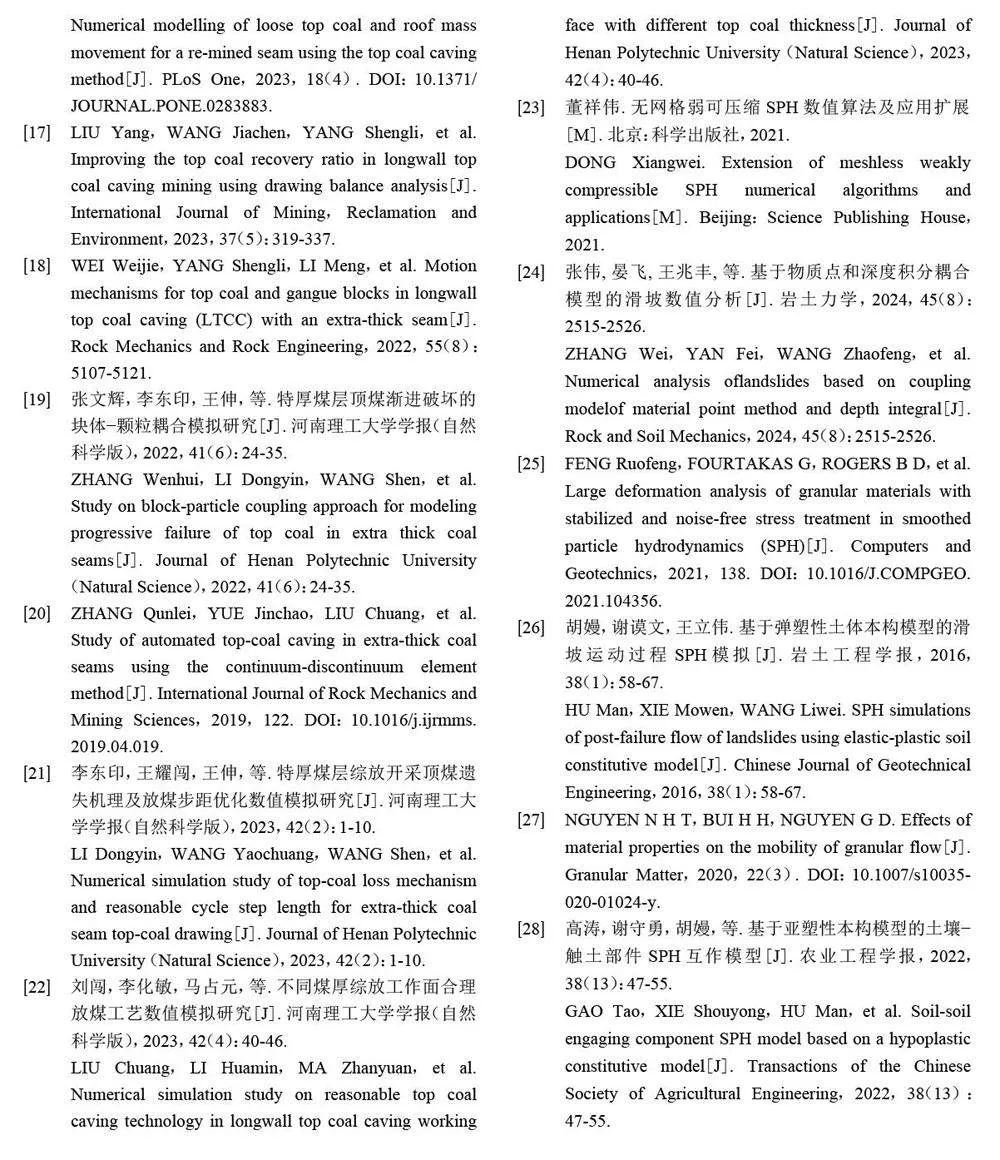

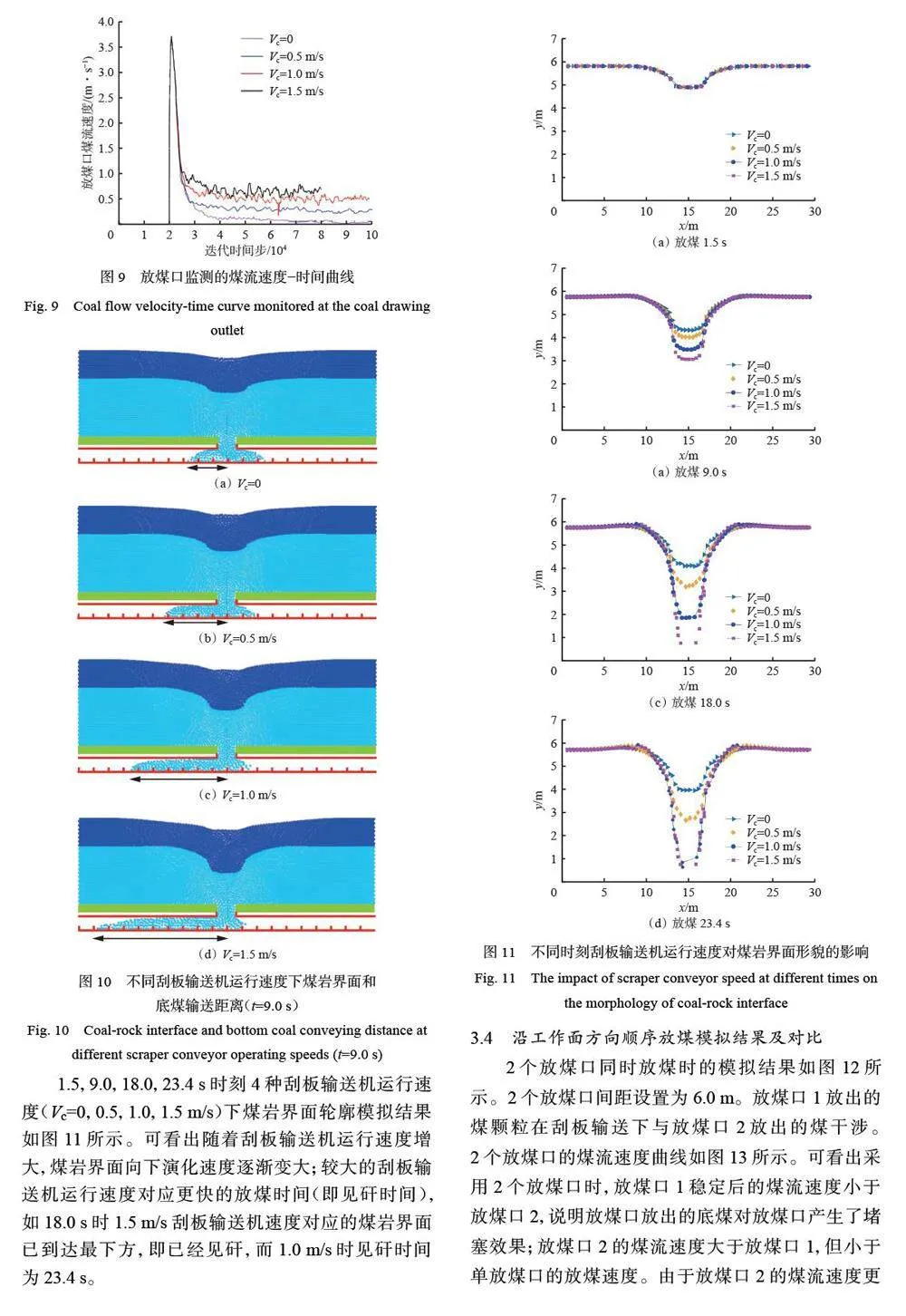

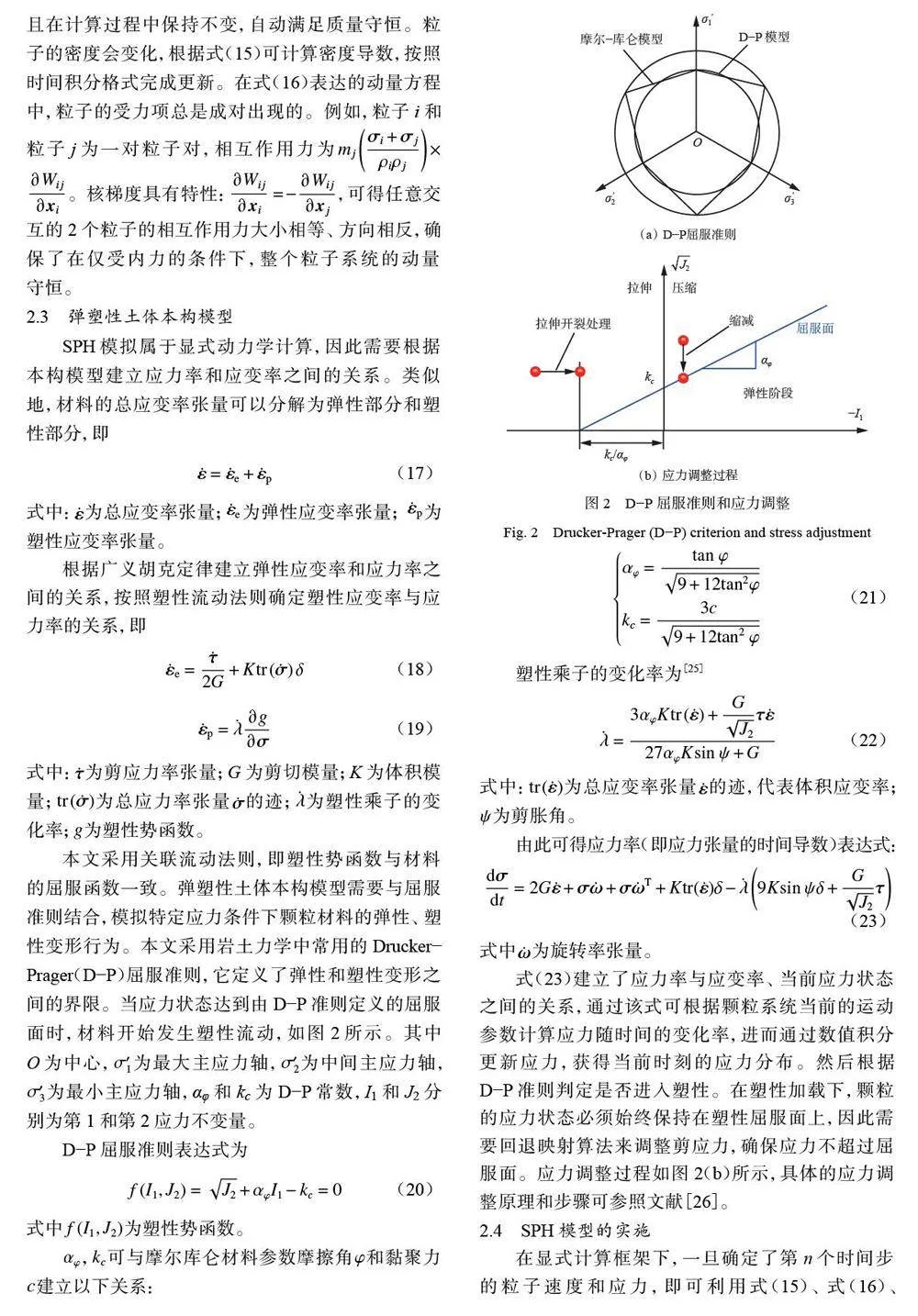

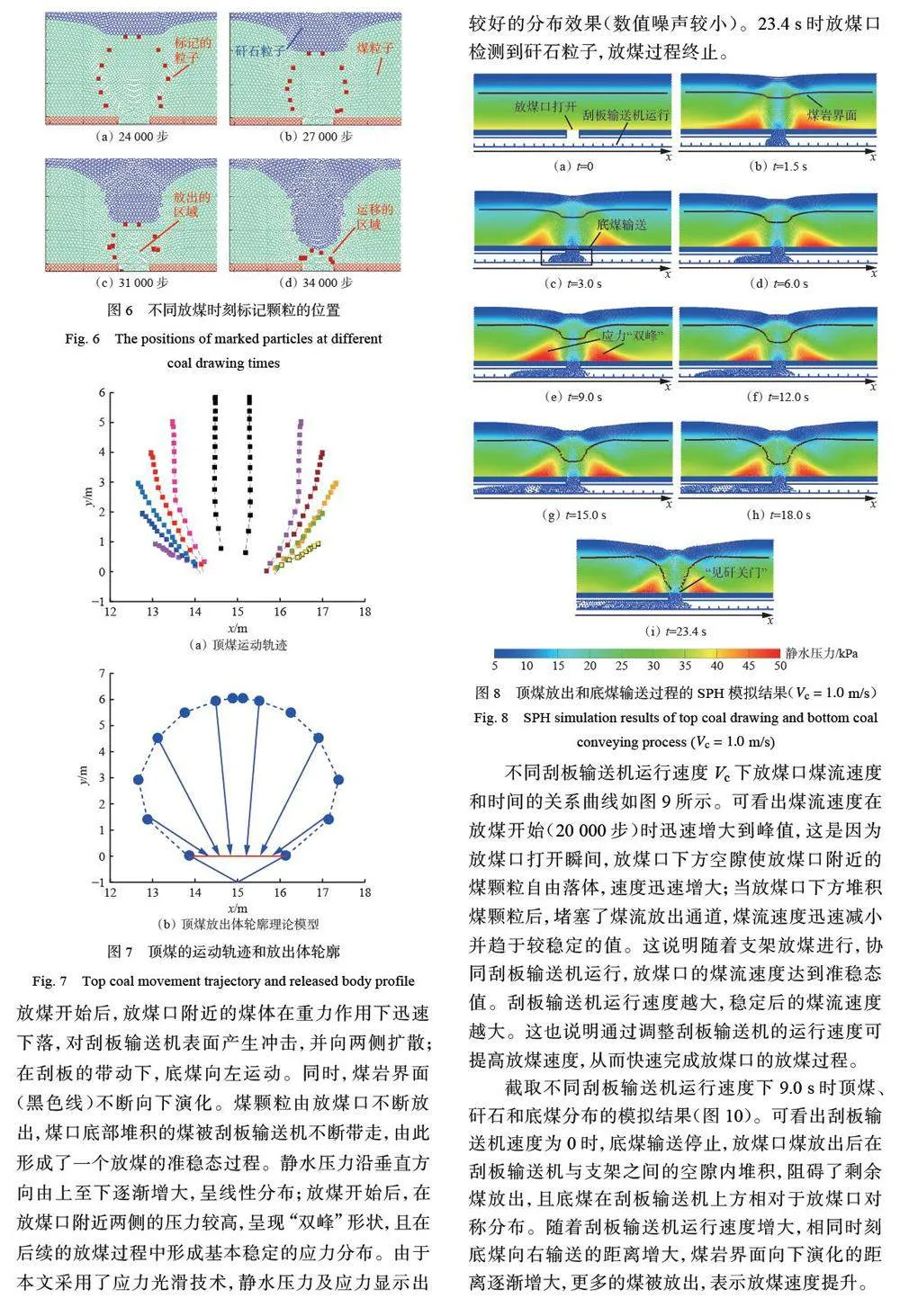

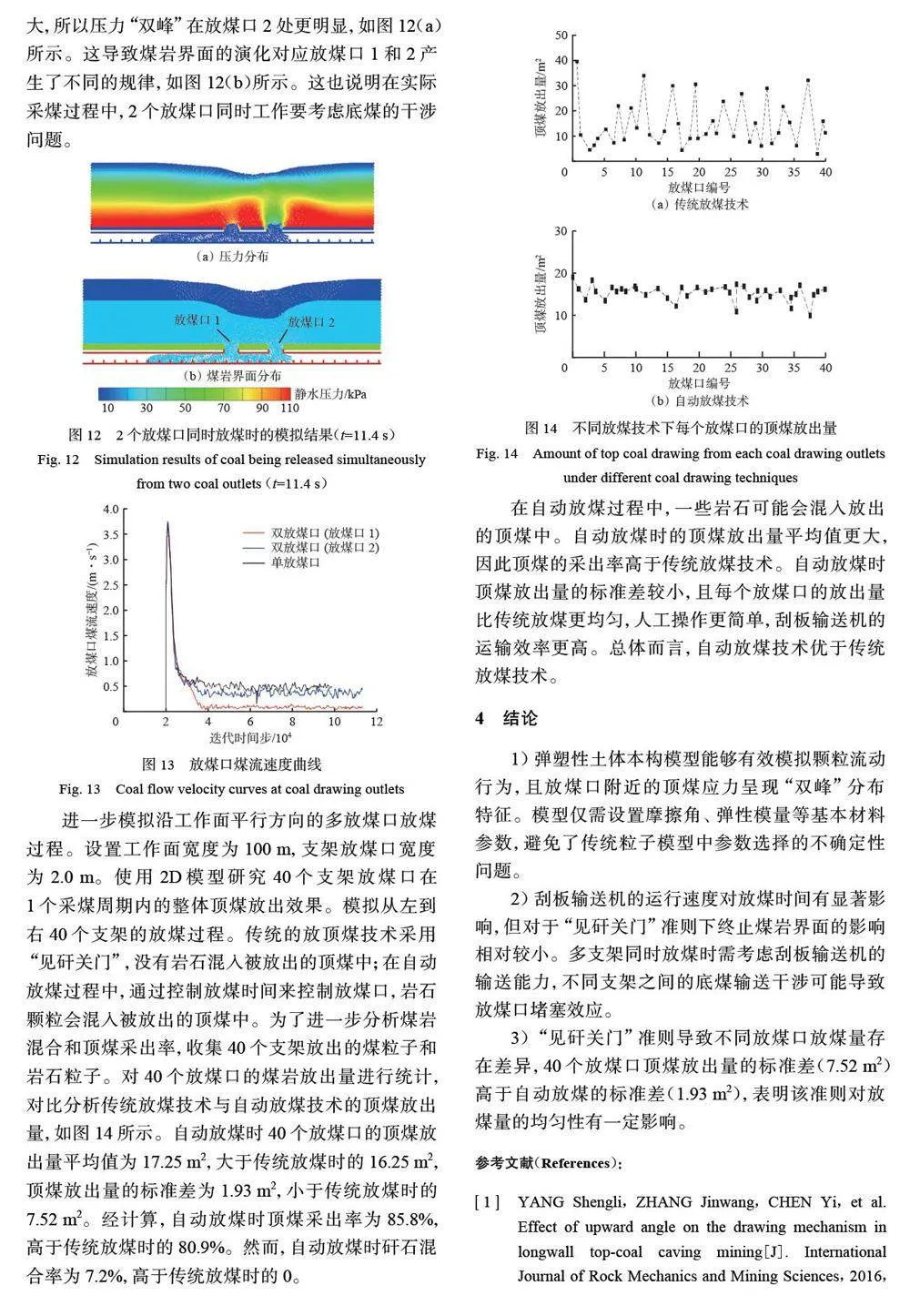

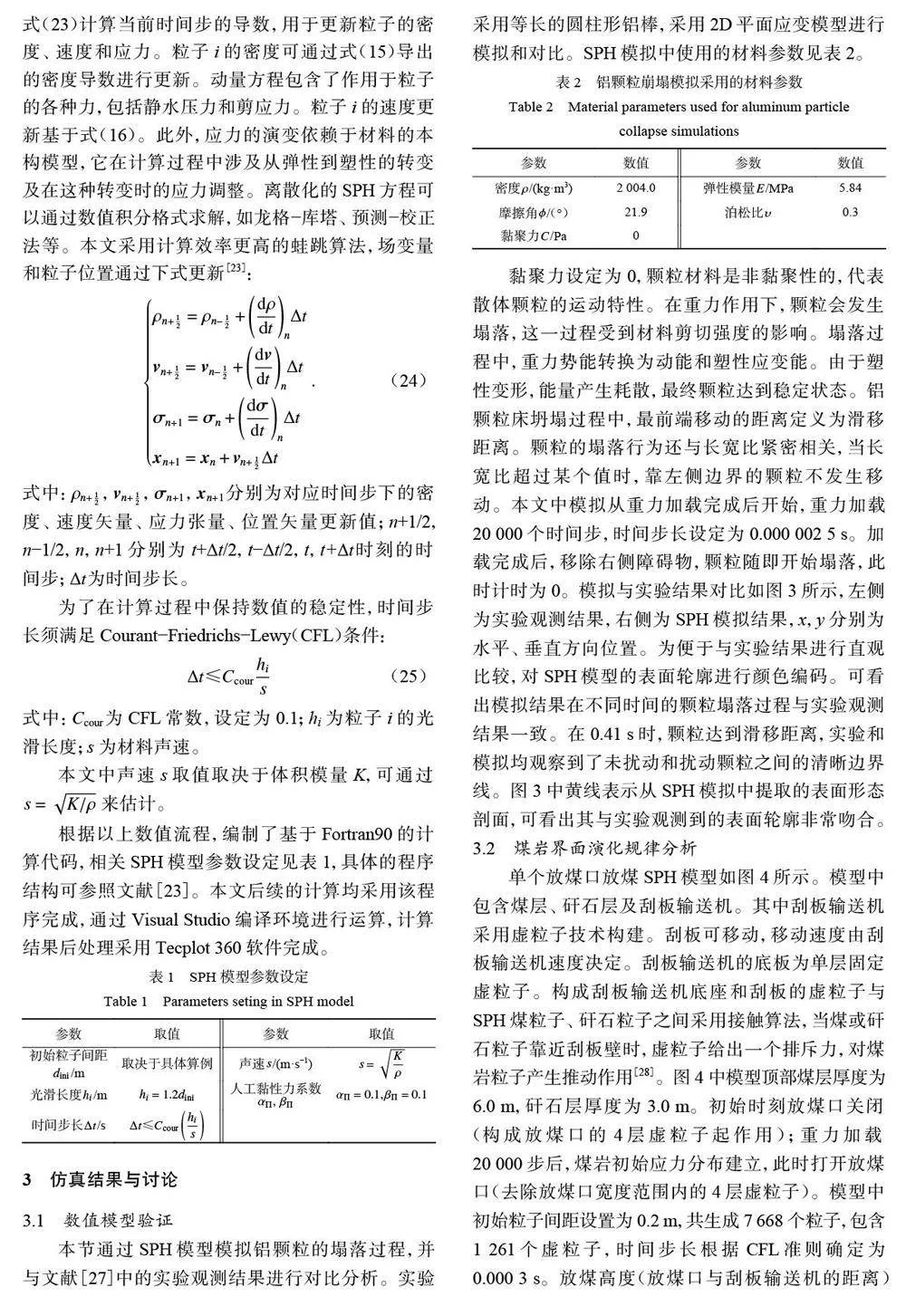

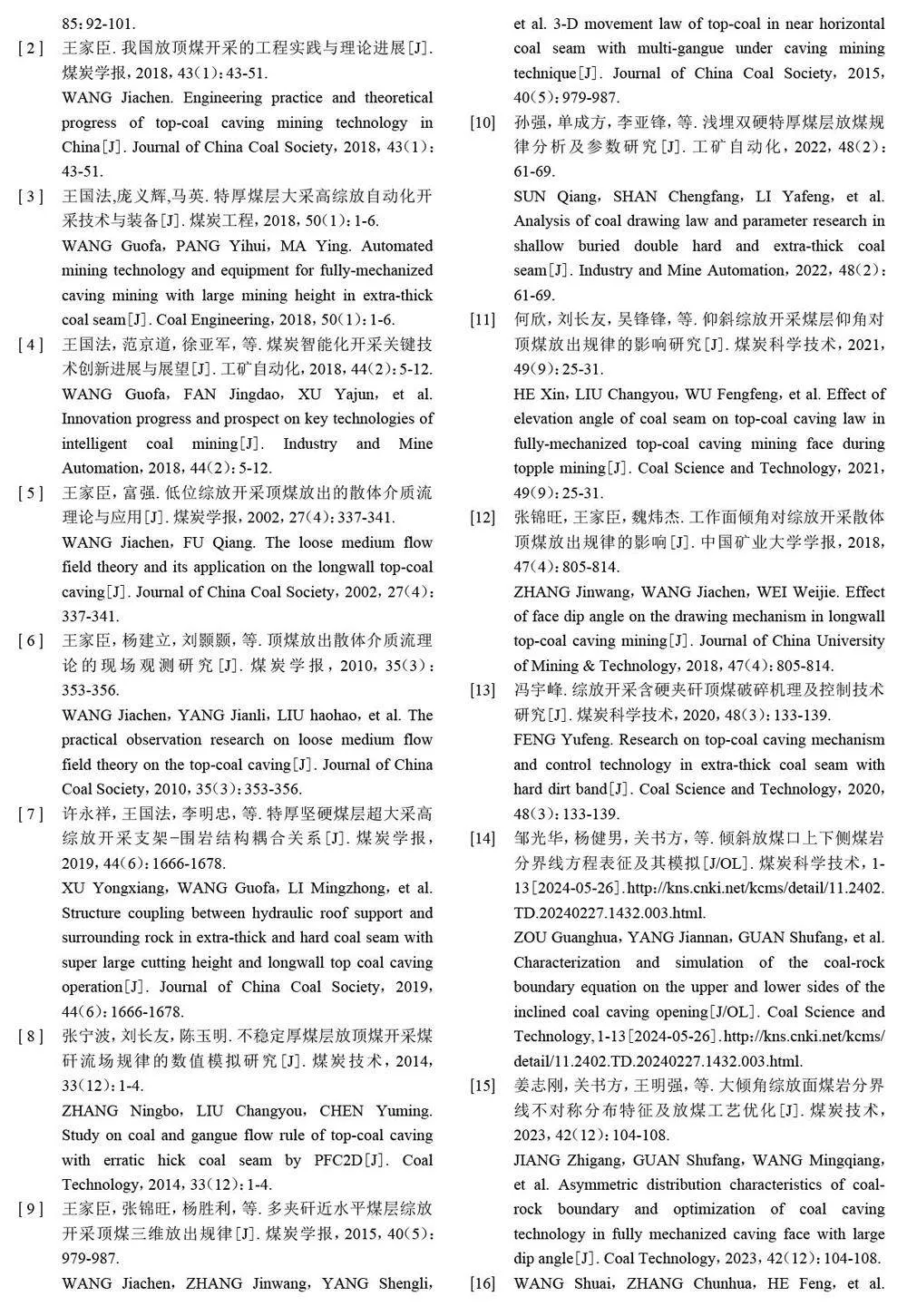

摘要:目前针对综放开采中顶煤放出规律的数值模拟研究中,对于顶煤运动的连续−非连续性问题需复杂的耦合算法,必须解决煤岩界面信息精确交互问题,且忽略了刮板输送机输送过程。针对该问题,基于光滑粒子动力学构建了无网格数值计算模型,通过建立连续介质力学控制方程的光滑粒子动力学离散方程,并引入弹塑性土体本构模型和Drucker−Prager 屈服准则,实现了顶煤坍塌、运移、放出过程的动态模拟。考虑采场实际放煤和输煤过程,构建了刮板输送机模型,模拟沿工作面水平方向顶煤放出和底煤输送过程,得到不同刮板输送机运行速度(0~1.5 m/s) 下的煤岩界面和煤流速度变化规律。仿真结果表明:弹塑性土体本构模型可有效模拟颗粒的流动行为,通过设定摩擦角、弹性模量等材料参数,避免了传统离散元法模型的参数不定问题;煤流速度稳定后,放煤口附近的顶煤应力分布呈 “双峰”形态;刮板输送机运行速度对放煤时间影响较大,但对终止的煤岩界面和放出体形状影响较小;多支架同时放煤需考虑刮板输送机的输送能力,不同支架之间的底煤输送干涉可能导致放煤口的堵塞效应; “见矸关门”准则导致不同放煤口放煤量存在差异,40 个放煤口顶煤放出量的标准差(7.52 m2)高于自动放煤的标准差(1.93 m2)。

关键词:综放开采;光滑粒子法;散煤颗粒;放煤−输送耦合;煤岩界面;煤流速度

中图分类号:TD821 文献标志码:A

0 引言

我国厚煤层储量和产量占地下煤炭资源和产量的45%,放顶煤技术是开采厚煤层的主要方法之一[1-2]。传统放顶煤的终止条件是“见矸关门”,需人工控制放煤口。目前自动化顶煤冒落控制系统已应用[3]。由于放顶煤工艺和条件的复杂性,全面实现智能化综放还有许多难题需要攻克[4]。以往学者直接将顶煤假设为松散体[5-6],进行散体冒放运移和成拱机理的研究,对松软易碎或裂隙发育的煤层有较好的适用性[7],但大多忽略了刮板输送机与支架放煤的协同过程。在实际放煤工艺中,刮板输送机是保障连续放煤和输送的关键环节。因此,有必要考虑支架放煤与刮板输送机运煤的相互影响,进一步建立符合实际采场环境的放顶煤工艺优化方法,为提高顶煤采出率和放煤效率提供指导。

数值模拟是研究顶煤运动和放出规律的重要工具。常用的数值模拟方法包括离散元法(DiscreteElement Method, DEM) 、有限差分法(FiniteDifference Method, FDM) 、有限元法(Finite ElementMethod,FEM)等。DEM 的代表性软件有PFC,EDEM等;FDM,FEM 的代表性软件有FLAC3D,LS−DYNA等。张宁波等[8]使用PFC2D 软件,基于鹤壁煤电股份有限公司第十煤矿的实际条件,模拟不同顶煤厚度条件下的煤矸流场,分析了煤层厚度及采放比对煤矸流场特征和顶煤放出规律的影响。王家臣等[9]利用PFC3D 软件模拟了综放开采过程中煤矸三维放出体形态,分析了不同放煤方式对放出体空间形态的影响。孙强等[10]对浅埋双硬特厚煤层放煤规律进行研究,利用FLAC3D 软件分析了综放工作面回采过程中的煤岩破坏规律。何欣等[11]以中煤平朔集团有限公司34201 工作面为背景,结合现场地质条件,使用PFC2D 软件建立了仰斜角分别为0, 13,23,33°时的数值模型,分析了不同条件下的顶煤位移场、接触应力场、煤矸分界面、顶煤位移始动点及顶煤放出体形态。张锦旺等[12]基于BBR(Boundary-Body-Ratio)研究体系,采用PFC 软件建立数值模型,模拟了工作面倾角为0~50°时的顶煤放出过程,分析了工作面倾角对散体顶煤放出规律的影响。冯宇峰[13]使用LS−DYNA3D 软件模拟不同装药方式和炮孔位置的爆破对顶板破碎效果的影响。邹光华等[14]使用PFC 软件模拟不同煤层倾角下的煤岩分界线,建立了等效于放出椭球体面积的煤岩分界线抛物线方程。姜志刚等[15]针对开滦(集团)有限责任公司唐山矿业分公司大倾角综放工作面,使用PFC2D软件研究了煤岩分界线的不对称分布特征及放煤工艺优化方法。Wang Shuai 等[16]使用PFC2D 软件研究了重采工作面散体顶煤和顶板运动及煤岩质界面演化规律。Liu Yang 等[17]使用PFC2D 软件模拟和比较不同垮落技术下的顶煤采出率和采动平衡过程,认为独立簇群垮落技术可提高厚煤层的顶煤采出率。Wei Weijie 等[18]测量了顶煤块体的尺寸分布,通过离散元计算和物理实验,研究了特厚煤层中顶煤和矸石块体的混合运动机制。

在综放开采中,顶煤产生渐进破坏过程,是典型的连续−非连续性问题。而传统的DEM,FEM 一般仅适用于单一的连续或非连续问题。研究连续−非连续转换过程需不同方法进行耦合来实现。张文辉等[19]使用FLAC3D 和PFC3D 软件,通过界面耦合方法实现连续块体和离散颗粒的动态耦合模拟,研究特厚煤层大采高综放开采中顶煤的渐进破坏行为。

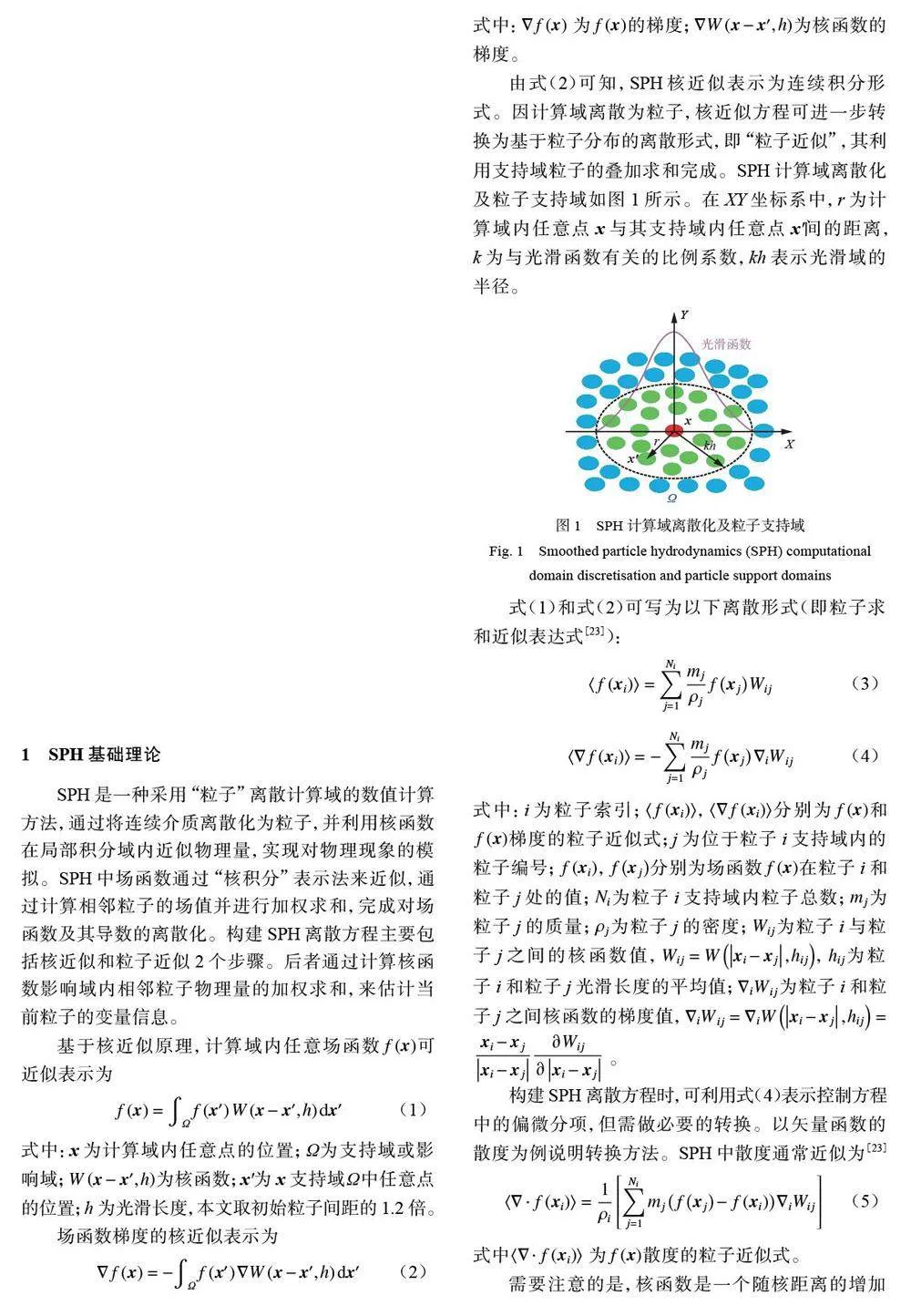

Zhang Qunlei 等[20]采用连续介质与非连续单元耦合方法(Continuum Discrete Element Method, CDEM)来模拟顶煤放出过程,引入液压支架的本构模型模拟液压支架与周围岩石的耦合作用。李东印等[21]采用CDEM 建立沿工作面走向的二维数值模型,探究放煤步距对顶煤遗失和采出率的影响。刘闯等[22]利用CDEM 建立沿工作面倾向的数值模型,模拟研究不同顶煤厚度(4.0,8.0,12.0 m)下的放煤过程,分析煤矸分界面和顶煤采出率的变化规律。然而,连续−非连续耦合方法涉及复杂的耦合算法,且在转换过程中必须解决界面信息精确交互问题。近年来,连续粒子方法, 如光滑粒子动力学(Smoothed ParticleHydrodynamics,SPH)[23]、物质点方法(Material PointMethod,MPM) [24]发展迅速。这些方法不仅继承了无网格技术在处理大变形问题时的优势,还具备了连续介质力学模型的确定性特征,为解决连续−非连续问题提供了一种统一的方案。

此外,以往放煤过程模拟研究往往忽略了刮板输送机的输送过程,煤流流向无阻碍的自由空间,这与实际情况不符。本文采用SPH 建立综放开采顶煤放出和底煤输送过程的数值模型,结合非黏聚弹塑性土体本构,模拟颗粒散煤的流动行为,研究了煤岩界面的演化、煤流速度及支架放煤−刮板输送之间的相互影响。