GH4169高温合金的疲劳行为研究

摘要:对GH4169高温合金在低周疲劳和高低周复合疲劳条件下的微观组织演变、疲劳寿命以及断口形貌进行了系统研究。通过MTS809疲劳试验机对材料进行疲劳实验,并利用扫描电子显微镜(scanning electron microscope,SEM)和电子背向散射衍射(electron back-scattered diffraction,EBSD)对疲劳断口及微观组织进行分析。结果表明:在低周和高低周复合疲劳条件下,裂纹主要萌生于材料的表面,并沿着滑移带和晶界扩展;两种疲劳条件下的疲劳断口均表现出韧窝结构,其中高低周复合疲劳条件下的韧窝更为显著;碳化物夹杂是韧窝形核的重要位置;疲劳加载过程中形成的大量小角度晶界可能是导致韧窝形成的主要原因。

关键词:高温合金;微观组织;疲劳寿命;断口形貌

中图分类号:TG 132.3文献标志码:A

Study on fatigue behavior of GH4169 superalloy

LIU Min1,HUQiannan1,YANG Fan1,TANG Jiajie1,LI Fangjie2,WANG Xiaowei3

(1.School of Materials Science and Engineering,Shanghai Institute of Technology,Shanghai 201418,China;2.School of Materials Vj5MKDAYvT8z2vVeDBgfag==Science and Engineering,Shanghai University of Engineering Science,Shanghai 201602,China;3.School of Mechanical and Automotive Engineering,Shanghai University of Engineering Science,Shanghai 201602,China)

Abstract:A systematic study was conducted on the microstructural evolution,fatigue life,and fracture morphology of GH4169 superalloy under low-cycle fatigue and combined high and low cycle fatigue conditions.The material was subjected to fatigue testing using an MTS809 fatigue testing machine,and the fatigue fracture surfaces and microstructures were analyzed in detail using ascanning electron microscope(SEM)and electron backscatter diffraction(EBSD).The results indicate that under low cycle fatigue and high and low cycle fatigue conditions,cracks mainly originate on the surface of the material and propagate along slip bands and grain boundaries.The fatigue fracture surfaces under the two fatigue conditions exhibit dimple structures,with dimples being more pronounced under high and low cycle fatigue conditions.Carbide inclusions are important locations for dimple nucleation.The large number of small angle grain boundaries formed during fatigue loading may be the main reason for the formation of ductile dimples.

Keywords:superalloy;microstructures;fatigue life;fracture morphology

GH4169高温合金具有优异的力学性能、耐腐蚀性以及在较宽温度范围内的长期热稳定性,被广泛应用于航空发动机的涡轮盘、涡轮轴和涡轮叶片等关键结构部件。然而,由于其工况复杂多变,经常处于高温和交变载荷的状态,这些部件极易出现疲劳裂纹,产生安全隐患,甚至可能导致重大安全事故[1]。因此,深入分析其疲劳行为对于确保服役安全具有重要意义。

在航空发动机和燃气轮机等高端装备的服役过程中,关键零部件不仅要承受低周载荷的作用,还常常承受高周疲劳和低周疲劳叠加的复杂载荷。早期关于涡轮叶片等构件的疲劳寿命研究主要基于高周疲劳进行结构设计和寿命评估[2]。然而,后续研究普遍认为低循环应力水平高于高循环振动应力水平,因此,将低周疲劳作为主要的疲劳损伤影响因素[3-4]。实际应用中发现,单纯依靠高周疲劳或低周疲劳预测得到的叶片疲劳寿命误差较大。这是因为尽管高循环应力幅值较小,但其频率非常高,当其叠加在低周循环上时,会显著降低样品的疲劳寿命,导致涡轮叶片等构件的实际失效模式往往表现为高低周复合疲劳断裂[5]。在此基础上,侯贵仓等[6]通过高低周复合疲劳寿命实验,成功复现了航空发动机轮盘的故障。此外,断口的微观形貌分析和位错结构研究[7]也表明,高低周复合载荷下的疲劳断口形貌更接近实际构件在使用过程中或试车阶段的断口形貌。

高低周复合疲劳载荷是在低周载荷幅值上叠加高周循环分量,尽管叠加的高周循环应力较小,但其对低周主循环的影响却不容忽视。文献[8-10]较早开展了对高温合金和不锈钢等材料在高低周复合载荷下的疲劳裂纹扩展研究,分析了高周载荷作用的临界值、断口形貌、裂纹扩展机制,研究了高低周载荷比对裂纹扩展行为的影响。此外,通过对高低周复合载荷下铸铁的裂纹扩展速率方面的研究[11-12]发现,高低周复合载荷不仅加速了裂纹扩展,还改变了裂纹的扩展路径,这是因为高周循环应力引发的高频振动能够促使裂纹尖端的应力集中更为严重,从而导致裂纹沿不同于低周载荷下的路径扩展。这些研究成果表明,高低周复合载荷对材料的疲劳行为有复杂的影响,不能仅通过单一载荷模式来评估材料的疲劳寿命和断裂特性。基于以上研究成果,本文进一步探讨了纯低周和高低周复合载荷作用下材料的微观结构演变、疲劳寿命和断口形貌变化。

1实验方法

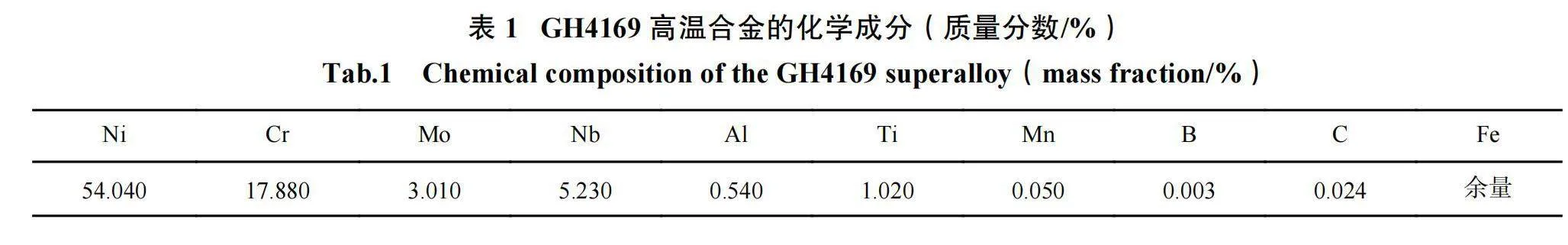

本文选用GH4169高温合金作为实验合金,该合金为沉淀强化型高温合金,主要由基体γ相、析出相(包括γ′相、γ′′相、δ相)和夹杂物组成。GH4169高温合金的化学成分如表1所示。为了将GH4169高温合金中的析出相溶解,对其进行960℃固溶处理1 h,随后空冷至室温,为之后的时效处理做准备。采用双级时效处理工艺,第一级处理温度为720℃保温8 h。目的是在不过量时效的前提下,尽可能多地将强化相(γ′相和γ″相)以质点的形式均匀地分散在基体上,以提高合金的强度。同时,该处理温度可以避免主要强化相γ″向平衡相δ的转变,以确保合金的性能稳定。第二级处理温度以50℃/h的速度炉冷至620℃,再保温8 h,最后空冷至室温,其主要好处是促使细小的次要强化相γ′进一步析出,以进一步提高合金的强度[13]。

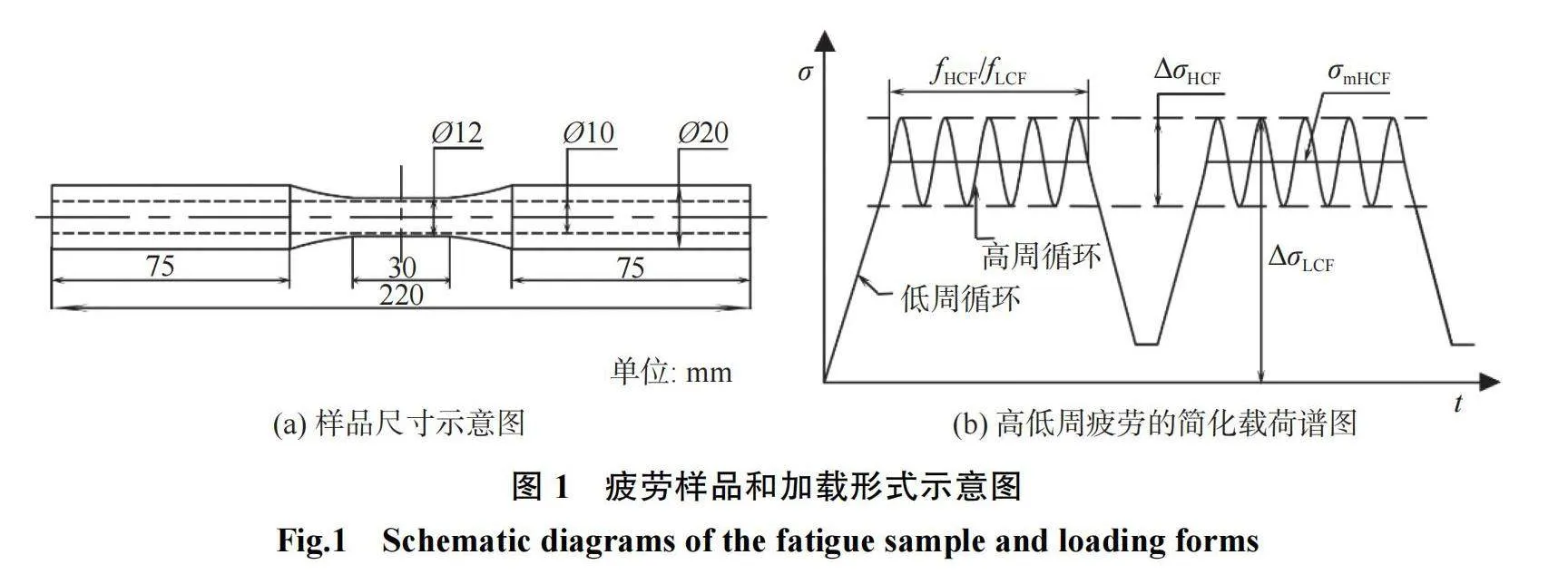

高低周复合疲劳和纯低周疲劳实验均在MTS809疲劳试验机上进行。为避免实验过程中附加热应力导致的实际应力场偏离目标值,本文选择了带孔壁厚为1 mm的薄壁圆管样品,标距长度为30 mm,总长度为220 mm,尺寸如图1(a)所示。在纯低周疲劳实验中,采用了三角形波的加载模式,主应力的范围设定为0~800 MPa,应力上升和应力下降阶段均在1 s内完成,样品在58578次循环后断裂。对于模拟更复杂的载荷条件,高低周复合疲劳实验中,低周疲劳加载形式改为梯形波形,样品在80706次循环后断裂。高低周疲劳的简化载荷谱图如图1(b)所示。

为了揭示材料在低周疲劳和高低周疲劳条件下的损伤机制,本文对两种疲劳状态下疲劳失效后的样品断口进行了详细分析。首先,将疲劳失效后的断口通过线切割切下,低周疲劳破坏样品命名为H1,高低周疲劳破坏样品命名为H2。然后使用超声波对其进行清洗,确保表面无污染物残留。随后,利用型号为MIRA3 XM的TESCAN扫描电子显微镜(scanning electron microscope,SEM)及搭载的电子背散射衍射(electron back scatter diffraction,EBSD)探头分析疲劳失效后的断口形貌以及微观组织结构。采用振动抛光法制备EBSD样品。

2实验结果分析

2.1 GH1469高温合金相结构分析

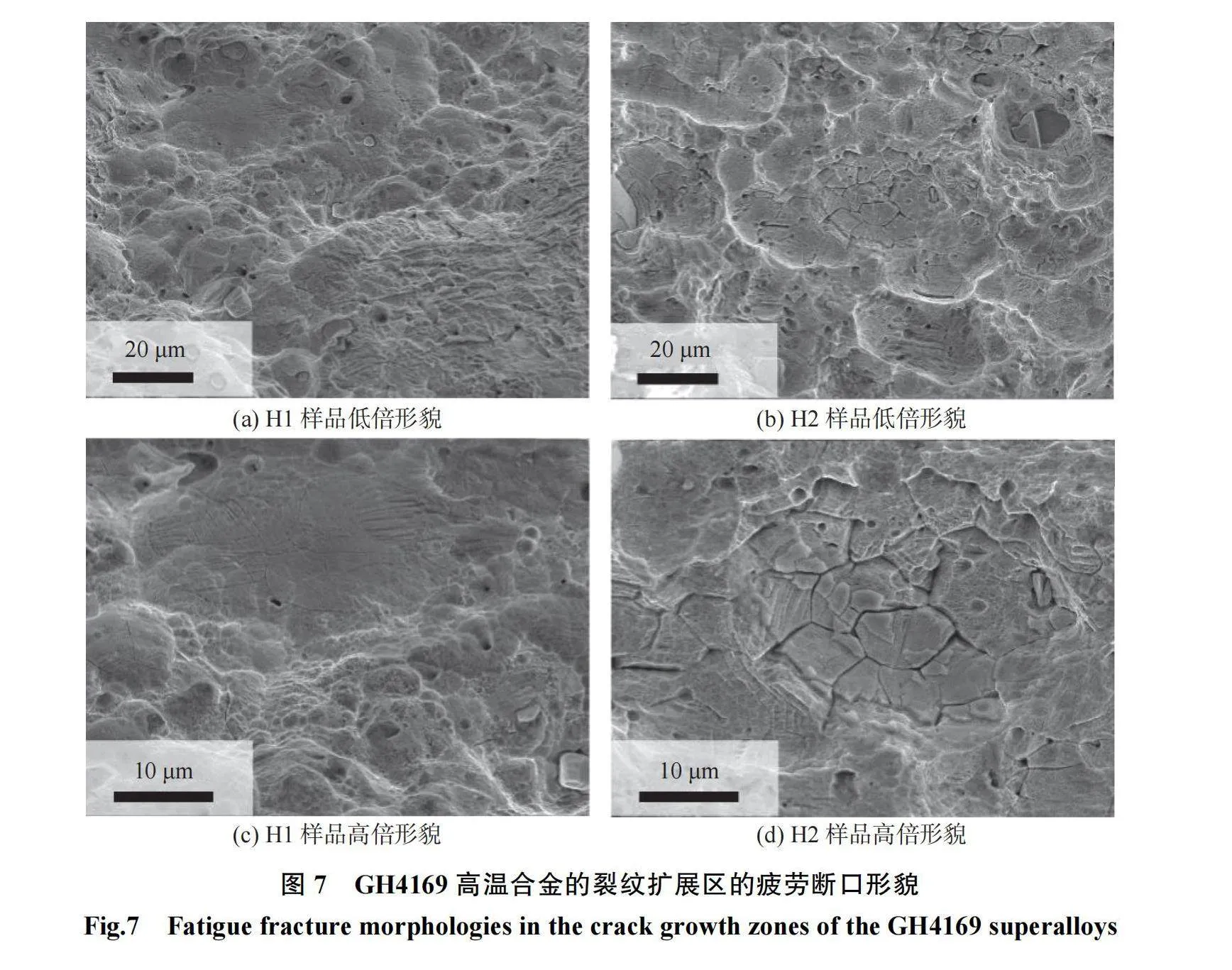

图2(a)和2(b)中可以看出,为H1和H2样品在不同疲劳加载条件下的反极图(inverse polefigure,IPF)结果。从图2(a)和2(b)中可以看出,在低周疲劳和高低周复合疲劳加载条件下,H1和H2样品的晶粒形态差异不大。在两种样品中均可观察到较多的小晶粒,这主要是由裂纹尖端的塑性变形所引起的。从晶粒尺寸的统计结果可知,H2样品中具有更多的小晶粒。

2.2 GH1469高温合金组织形貌分析

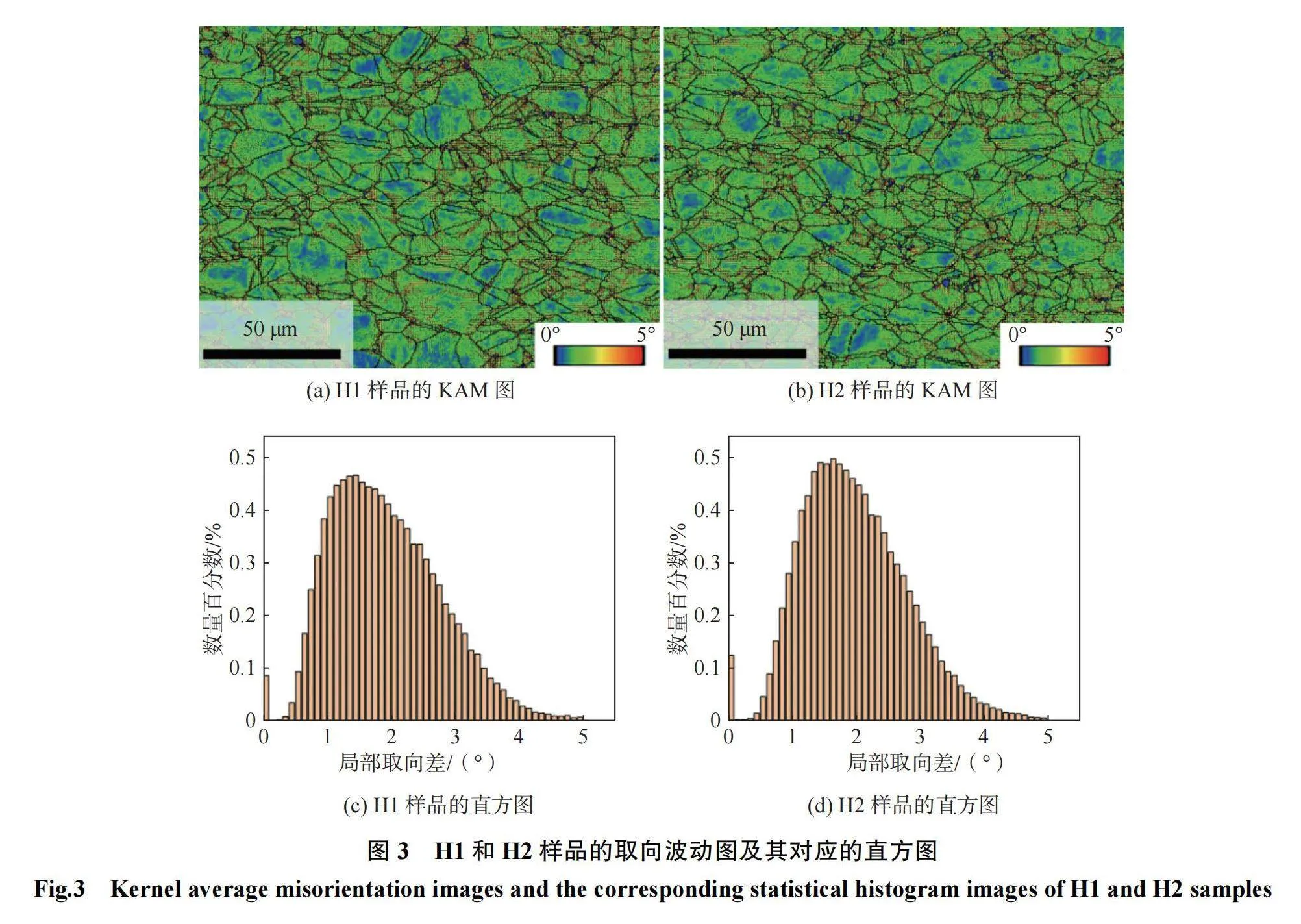

在疲劳过程中,随着循环的持续进行,塑性变形不断积累,位错密度逐渐增加。图3为H1和H2样品的取向波动图(kernel average misorientation,KAM)及其对应的直方图。可以看出,位错密度较高的区域主要集中在晶界附近。此外,与H1样品相比,H2样品塑性变形更大,其位错密度更高。

2.3 GH1469高温合金相组成元素分析

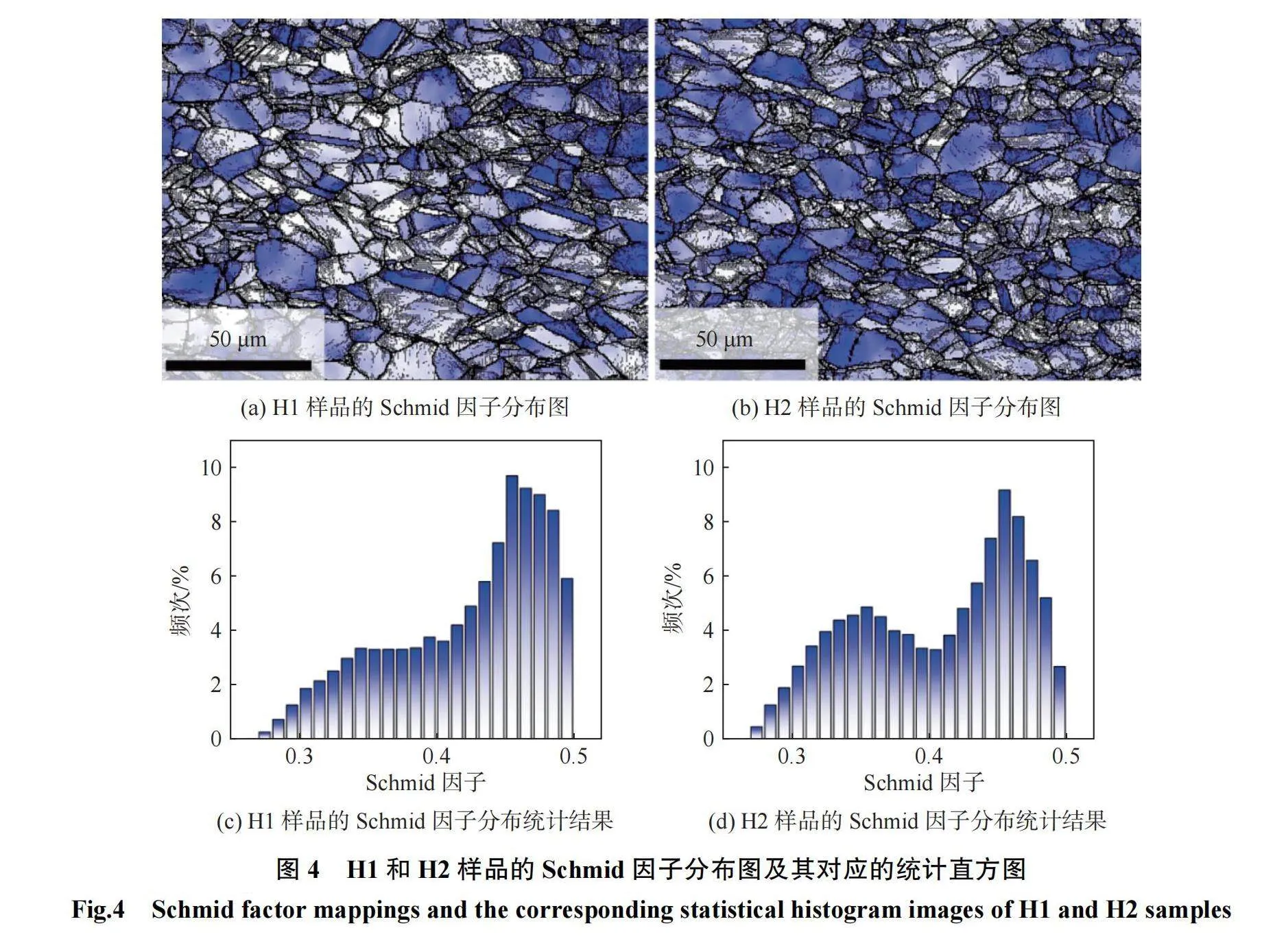

于GH1469高温合金属于面心立方结构(face-centered cubic,FCC),在疲劳损伤过程中,FCC晶体的滑移系{111}<110>容易启动[14]。实验研究了滑移系{111}<110>中的Schmid因子分布情况,用Schmid因子来反应滑移系启动的难易程度。Schmid因子越大,启动相同类型的滑移系的难度就越低。图4中颜色从浅到深代表Schmid因子从0.27~0.50的变化,意味着晶体学取向从“硬”到“软”的变化。从图4中可以看出,两个样品中Schmid因子主要分布在0.4~0.5,这意味着它们的晶体学取向偏软。H2样品中Schmid因子分布在0.3~0.4的晶粒更多,表明H2样品中具有较多硬取向的晶粒。相比之下,H1样品中软取向的晶粒更多,这表明H1样品在进一步加载时比H2样品更容易发生塑性变形。这与H1样品的疲劳循环次数少于H2样品的一致。

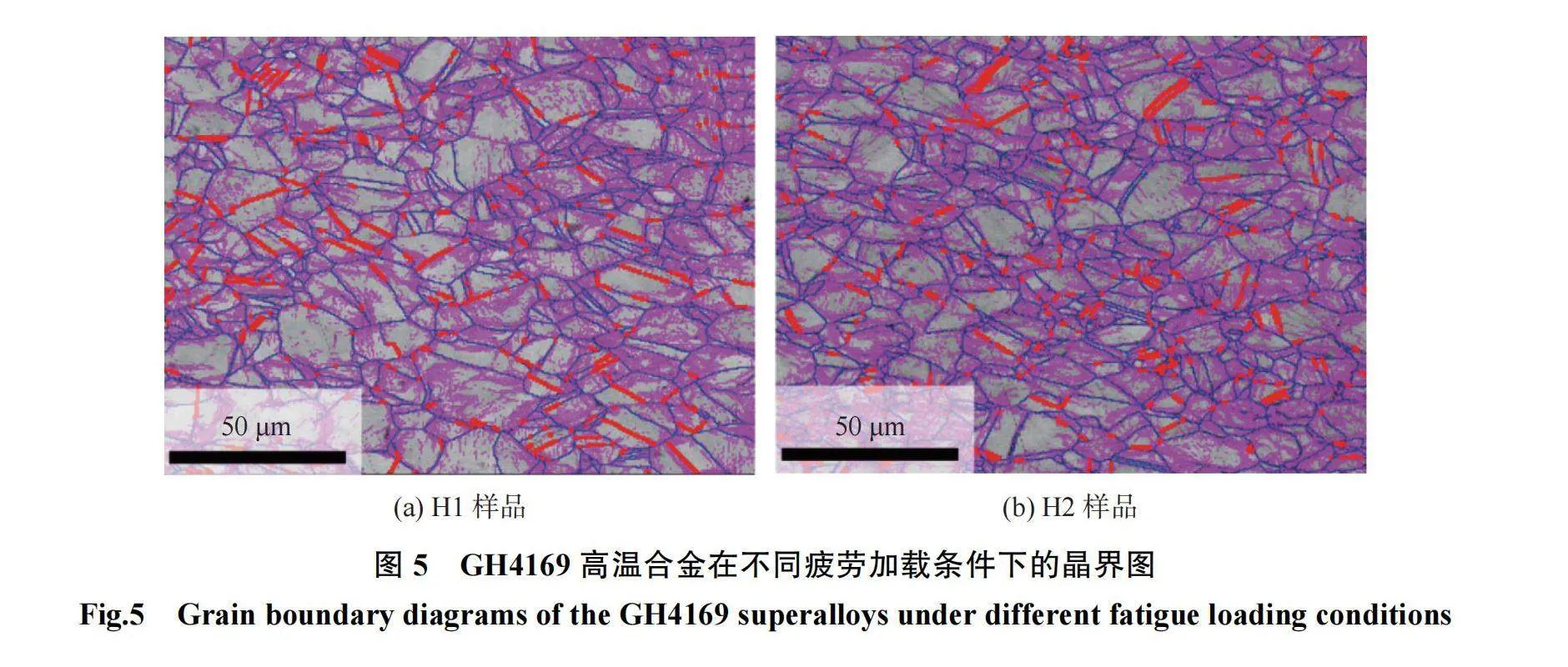

图5为GH4169高温合金在不同疲劳加载条件下的晶界图。对疲劳样品在两种加载状态下的微观组织分析发现,疲劳断口中均出现了部分孪晶,其中H1样品中的孪晶体积占比为1.44%,而H2样品中的孪晶体积占比为1.28%。同时,在两种加载条件下,晶粒内部都产生了大量的小角度晶界。这表明,材料在疲劳过程中主要通过位错滑移来协调变形,部分区域则依赖于孪晶的形成。随着循环次数的增加,局部区域的应力集中现象逐渐加剧,进而诱发了孪晶的产生。这也表明,裂纹萌生的直接原因非变形孪晶,而是疲劳过程中材料内部应力调整的一种结果。材料在疲劳过程中的变形主要依赖于位错运动,孪晶的出现则是对局部应力集中的一种应对机制。

2.4断口分析

疲劳裂纹通常可以根据其形态特征明确划分为3个区域:核心区域、扩展区域、瞬时断裂区域。疲劳源通常位于一个扇形小区域内,是疲劳失效的起点。疲劳裂纹扩展区域通常占据了大部分的疲劳断裂表面,且其表面相对粗糙。

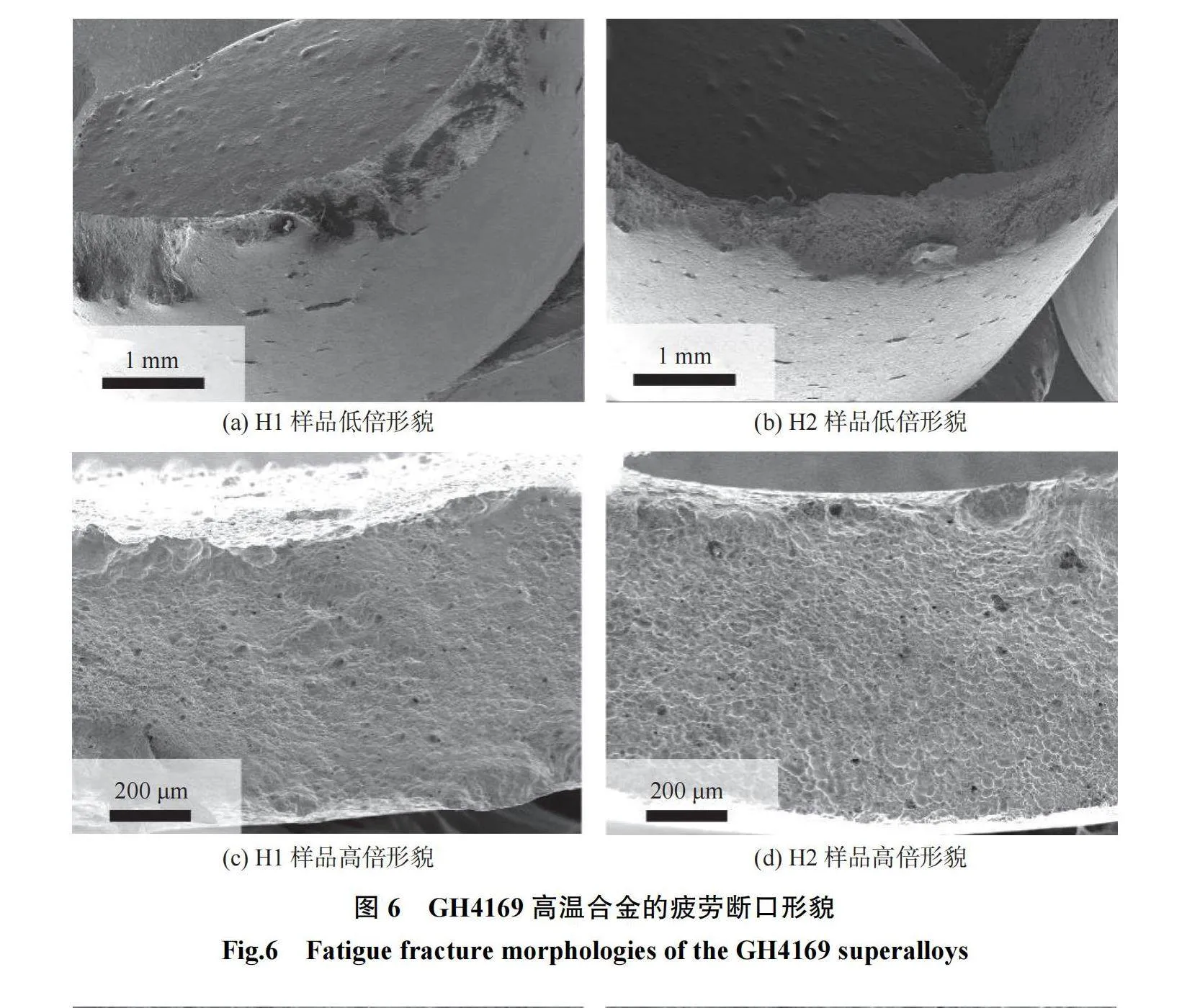

图6为GH4169高温合金的宏观疲劳断口形貌。对GH4169合金在不同疲劳状态下的断口观察发现,两种疲劳状态下的样品内外表面都出现了微小的放射状区域,这表明疲劳裂纹最初主要萌生于材料的外表面和内表面。主要原因有以下两点:首先,表面晶粒位于自由表面,不能完全受到邻近晶粒的支撑,因此在承受外加载荷时比内部晶粒更容易发生塑性变形,进而导致疲劳损伤并最终萌生疲劳裂纹;其次,表面粗糙度引起的应力集中以及表面残余拉应力导致表面应力增大,也是疲劳裂纹容易在表面萌生的关键因素之一[15]。

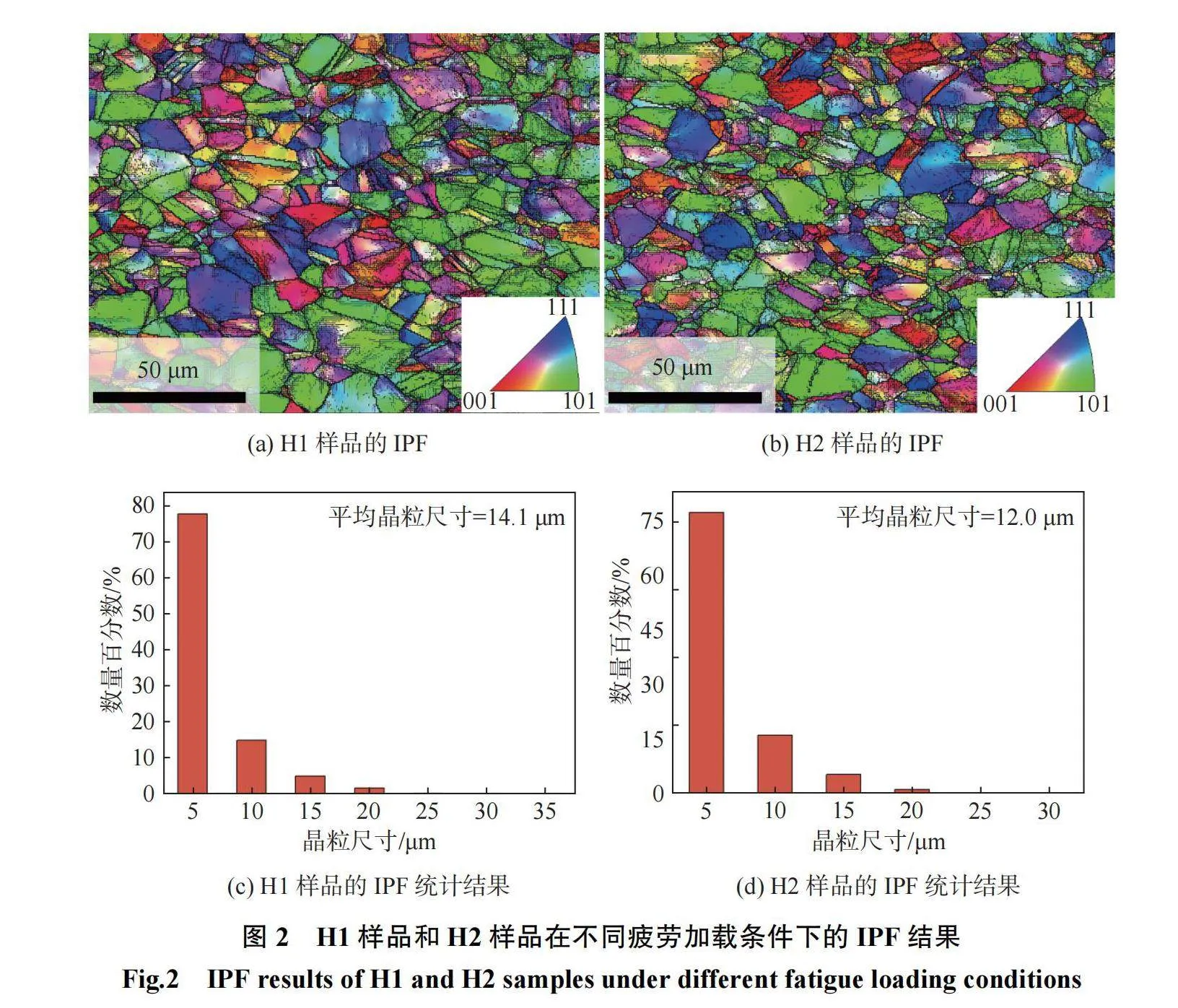

图7为两种疲劳加载条件下,疲劳裂纹扩展阶段的微观形貌。从图7中可以清晰地看到两个样品中都存在疲劳辉纹和二次裂纹。在裂纹扩展区,低周疲劳断口显示出明显的条纹特征;在高低周复合疲劳条件下,会观察到晶间断裂的现象。这种断口特征与文献[16]中报道的相似。这些观察结果表明,在低周疲劳条件下,裂纹扩展主要沿晶体滑移面进行,形成了条纹;在高低周复合疲劳条件下,高频应力的叠加,裂纹更容易沿晶界扩展,导致晶间断裂的出现。这种断裂模式的差异反映了材料在不同疲劳加载条件下的不同损伤机制,有助于更深入地理解疲劳行为和裂纹扩展特征。

图8为GH4169高温合金的韧窝状疲劳断口形貌。通过对比H1和H2样品的疲劳断口可以看出,两个样品的断口上均存在韧窝结构,且H2样品的韧窝结构更加明显。图8(a)中的韧窝数量较少,大多数韧窝较浅且边界不清晰;图8(b)中韧窝的数量更多,大多数韧窝具有明显的边界,有些韧窝则表现出较大的深度和尺寸。这说明H1样品的塑性变形小,而H2样品承受了更多的塑性应变能,这与前面EBSD的KAM结果一致,H2样品比H1样品具有更高的位错密度。

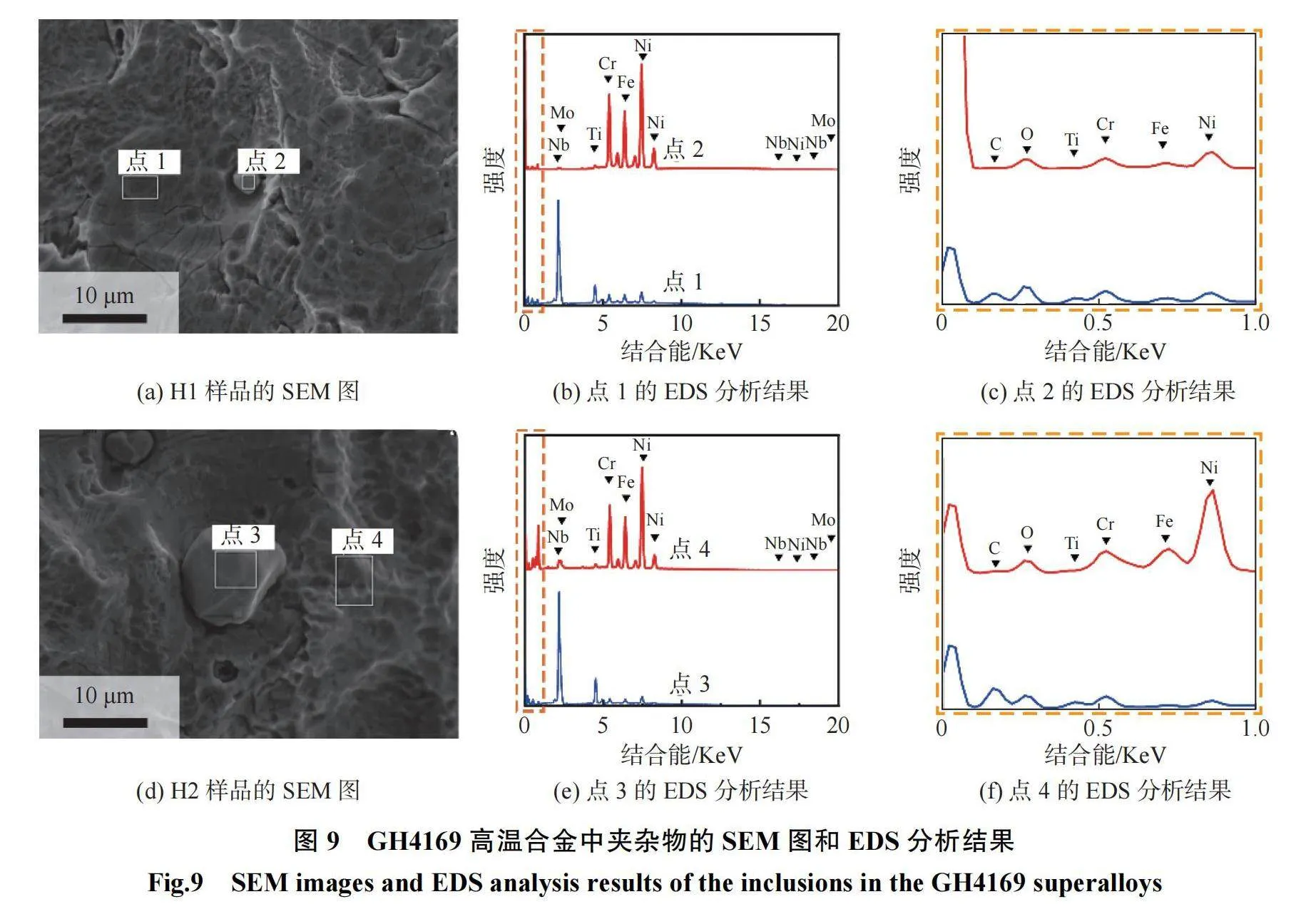

结合fVDnUx/F2XOAwsgKhV5zloRxVl4AJDchxQDNekIBRjQ=微观组织分析结果可以推测,疲劳加载产生的大量小角度晶界可能是导致疲劳断口形成韧窝形貌的主要原因。韧窝通常在第二相粒子、非金属夹杂物或位错塞积处形核。通过对韧窝区域的粒子进行EDS分析,可以确认这些韧窝主要在碳化物夹杂处形核。这进一步说明,材料在疲劳加载过程中,局部微观结构变化对断口形貌具有显著影响。

图9为H1和H2样品疲劳断口区域的夹杂物成分的EDS分析结果。分析结果表明,夹杂物为富Nb和Ti的碳化物。

3结论

(1)GH4169高温合金在低周疲劳和高低周复合疲劳条件下均表现出明显的疲劳裂纹萌生和扩展特征。疲劳裂纹主要从材料的表面开始萌生,并沿滑移带和晶界扩展。

(2)两种疲劳条件下的疲劳断口均显示出韧窝结构,其中高低周复合疲劳条件下的韧窝结构更为显著,说明该条件下,合金承受了更多的塑性应变能。这也表明高低周复合疲劳更容易在材料内部形成复杂的微观结构,导致更明显的韧窝形成。

(3)疲劳过程中形成的大量小角度晶界可能是导致韧窝形成的主要原因,而碳化物夹杂则是韧窝形核的关键位置。

参考文献:

[1]王一雯.GH4169高温合金的低周疲劳变形行为及其损伤机理研究[D].石家庄:河北科技大学,2023.

[2]陆榕海,廖振魁.略论发动机涡轮叶片的振动疲劳[J].洪都科技,1997(1):19−23.

[3]NAEEM M.Implications of engine deterioration for ahigh-pressure turbine-blade’s low-cycle fatigue(LCF)life-consumption.International Journal of Fatigue,1999,21(8):831−847.

[4]SALAM I,TAUQIR A,KHAN AQ.Creep-fatigue failure of an aero engine turbine blades[J].Engineering Failure Analysis,2002,9(3):335−347.

[5]侯学勤,刘新灵,陶春虎.FGH95合金高低周复合疲劳行为[J].粉末冶金材料科学与工程,2008,13(4):201−207.

[6]侯贵仓,王荣桥,阎晓军,等.轮盘榫齿高低周复合疲劳寿命试验研究[J].北京航空航天大学学报,1999,25(2):167−170.

[7]何晋瑞.金属高温疲劳[M].北京:科学出版社,1988.

[8]陈忠明,宋春艳,杨广双.某型飞机后减速板抗振动损伤设计分析[J].飞机设计,2003(2):34−35.

[9]TOVO R.Cycle distribution and fatigue damage under broad-band random loading[J].International Journal of Fatigue,2002,24(11):1137−1147.

[10]LIOU HY,WU WF,SHIN CS.A modified model for the estimation of fatigue life derived from random vibration theory[J].Probabilistic Engineering Mechanics,1999,14(3):281−288.

[11]王明珠,姚卫星,孙伟.结构随机振动疲劳寿命估算的样本法[J].中国机械工程,2008,19(8):972−975.

[12]曹明红,齐丕骞,葛森.涉及双模态应力响应谱的振动疲劳寿命估算方法[J].结构强度研究,2007(1):22−27.

[13]TANG C,DU JH,LIU JH,et al.Effects of niobium on tensile and stress rupture properties of GH4169 alloy[J].Journal of Iron and Steel Research,2013,25(9):38−44.

[14]YU XB,LIN X,TAN H,et al.Microstructure and fatigue crack growth behavior of Inconel 718 superalloy manufactured by laser directed energy deposition[J].International Journal of Fatigue,2021,143:106005.

[15]杨茂奎,李雅卿,吴晓玲,等.加工表面完整性对GH4169高温合金疲劳断口形貌的影响[J].航空制造工程,1997(1):22−24.

[16]SARKAR A,NAGESHA A,PARAMESWARAN P,et al.Evolution of damage under combined low and high cycle fatigue loading in atype 316LN stainless steel at different temperatures[J].International Journal of Fatigue,2017,103:28−38.

(编辑:毕莉明)