LNG船用高锰钢国际标准分析

关键词:国际标准,高锰钢,液化天然气,超低温钢

DOI编码:10.3969/j.issn.1674-5698.2024.10.019

0 简介

L NG运输过程中的存储、加注设备材料需要在超低温环境下具备良好的抗断性能、止裂性能、耐疲劳性能和组织稳定性能。2020年前,根据国际散装运输液化气体船舶构造和设备规则(IG CCode)规定,LNG船储罐及相关的管道制造材料被限定为4种:殷瓦合金、9Ni钢、不锈钢和铝合金,但以上材料价格较高、制造工艺较为复杂[1]。近十年来,高锰钢领域的突破性进展带来了新的工程选项。

1 标准领域发展情况

1.1 高锰钢低温性能

低温高锰钢的组织稳定性是其强韧化的基本要求,合金成分是奥氏体稳定性的主要因素[2]。对于高锰钢来说,Mn是最主要的奥氏体化元素,能够提高层错能,促进TWIP效应[3]。以双相Fe-Mn-A l低温钢为例,TWI P效应是指在低温变形过程中,变形初期阶段以位错滑移为主要变形机制;随着变形量的增加,铁素体的变形仍以位错滑移为主,但奥氏体的变形以应变诱导孪晶为主;因此在低温变形时奥氏体组织中产生大量变形孪晶,并观察到大量位错塞积现象,表明变形孪晶对于位错运动具有阻碍作用,并且变形孪晶密度越大,对位错运动的阻碍效果变大,加工硬化率变高[4],这也是高锰钢低温性能的根本机理[5]。当Mn含量不低于28%时,可以获得稳定的奥氏体组织,低温韧性优良,但强度较低;当Mn含量不低于35%时,Mn元素则易在晶界偏聚,低温下发生晶界脆断,对强度和韧性不利[6]。总的来说,低温高锰钢展现出良好的低温强韧性,抗拉强度达到甚至超过9Ni钢,但屈服强度和冲击韧性相对略低,尤其要注意的是轧制板材横向冲击韧性可能较低[3]。此外,高锰钢焊接中主要存在焊接裂纹、焊缝金属元素烧损以及接头韧性下降等问题[3],其中焊接热循环带来的成分偏析和组织稳定性下降,高锰钢焊接接头的低温力学性能低于母材[7]。

1.2 镍合金钢标准情况

LNG通常在零下163℃的条件下储存运输,在高锰钢相关技术成熟前,此前主要采用铝合金、镍合金钢(9%Ni)、不锈钢等作为LNG储罐的主要材料。其中,9Ni钢相较于具有奥氏体不锈钢和铝合金,具有热胀系数小,经济性好,使用温度最低可达-196℃的特点[8],使用最为广泛。相关标准情况见表1。

影响9Ni钢脆性转变温度的主要因素中,合金元素和杂质含量都与化学成分密切相关[9]。9Ni钢化学成分设计标准见表2。在9Ni钢的生产领域,我国的河钢舞钢、新余新钢是主要的生产厂家。

1.3 高锰钢标准发展沿革

在L NG船用低温高锰钢研发和应用方面,韩国起步较早。2010年11月,大宇造船与浦项钢铁与全球船级社启动高锰钢和焊接材料的研究项目,在2015年6月实现了量产。在船级社认证以外,同年相关企业与韩国技术与标准局(KATS)展开了广泛合作,并制定了钢板、电弧焊条、电焊药芯焊丝、埋弧焊丝和焊剂等系列韩国国家标准,后续完成美国机械工程师学会(ASME)锅炉及压力容器规范和ASTM标准及天然气相关标准的国际认证工作。在2014年3月,浦项钢铁与韩国科学技术院(KAIST)联合研制出了“格子结构”式的大容量高锰钢LNG储罐,贮藏量达到2万立方米[10]。另一方面,在英国伦敦国际海事组织(IMO)总部举办了第100次海事安全委员会(MSC),浦项钢铁的LNG储罐用超低温高锰钢及应用技术正式登记注册成为国际技术标准。基于其在超低温用高锰钢的技术积累,韩国企业在ISO相继发布6项船用高锰钢钢材、薄板、铸件、锻件的国际标准。在该领域已经建立起了LNG船高锰钢使用、测试系列规范。

2 主要渠道及国际标准梳理

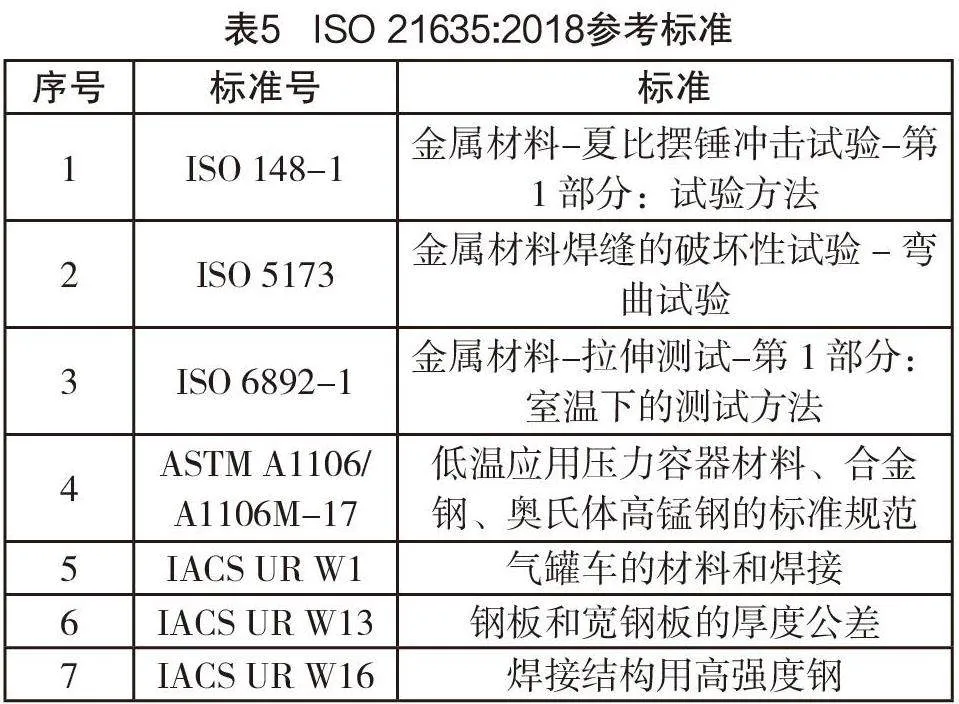

由于LNG船用钢材涉及化工、材料行业,其主要的国际标准工作渠道不限于船舶与海洋技术委员会(见表3)。包括ISO/TC 67包括低碳能源的石油和天然气行业;ISO/TC 8船舶与海洋技术;ISO/TC 22道路车辆;ISO/TC 220低温容器;ISO/TC 17钢等技术委员会等。其中更关注船上应用的TC 8/SC 8船舶设计分委会和TC 8/SC 4舾装与甲板机械分委会是最主要的标准研制渠道。

在以上国际标准渠道中进一步梳理涉及的国际标准见表4。相关标准共计18项,其中已发布14项,在研4项。涉及LNG钢材的制造、检验、测试、兼容性、规范、相关的管路要求。ISO/TC 8/SC 8分委会分管的国家标准达到6项,包括钢材、薄带、铸件、锻件、钢管、焊接配件。

3 重点国际标准内容分析

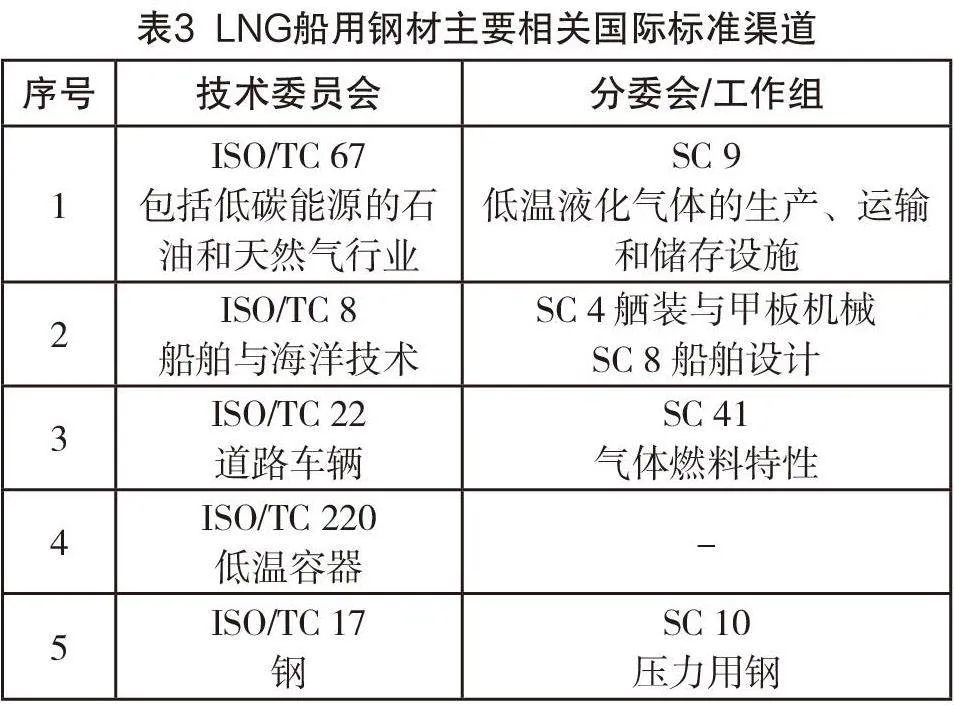

ISO 21635:2018《船舶与海洋技术-船上LNG储罐用高锰奥氏体钢规范》标准是高锰奥氏体钢材系列标准中最早研制并发布的,其以IGC规则经国际海事组织MSC.5(48)号决议通过的《国际散装运输液化气体船构造和设备规则》修正案、国际海事组织MSC.391(95)号决议通过的《国际使用气体或其他低闪点燃料船舶安全规则》为法规基础,标准框架涵盖要求规格、制造、化学成分和力学性能、测试程序、焊接性、标记和文档记录等内容,主要的参考标准见表5。标准的核心技术要求中,“制造规定”包括炼钢实践与钢板要求;“化学成分和力学性能要求”包括化学成分、机械性能、常压强度和屈服强度要求、韧性要求、弯曲试验和补充要求;“测试程序要求”包括机械试验要求、复验程序要求。

3.1 钢板制造

钢板制造的规定主要根据I AC S发行的规范IACS UR W13、IACS UR W16,首先板坯与成品板厚的减薄比应不小于3:1,钢板应通过热轧生产,并在轧制后在800℃至500℃的温度范围内控制冷却速度,防止晶界碳化物的形成,同时建议冷却速率高于10℃/s,以防止碳化物沉淀。其次,板材成型温度不得超过500℃,且不允许在最终轧制过程之后进行热处理[11]。公差的规定参考IACS URW13的板材的厚度公差要求。在钢材实践过程中,标准规定钢材应采用碱性氧气、电炉/平炉或其他工艺生产;此外,钢在脱氧过程中应进行镇静。

3.2 化学成分和力学性能

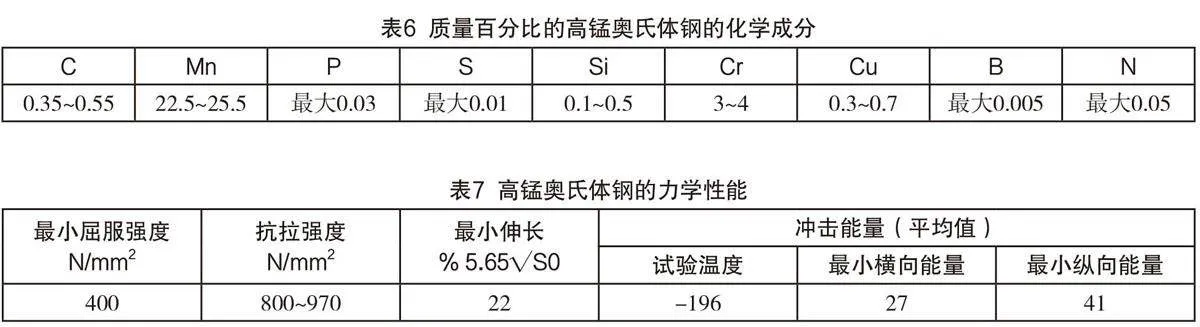

基于ASTM A1106/A1106M-17,标准制定了高锰奥氏体钢的化学成分的占比要求,并要求从每种铸钢的每个钢包中取样的化学成分都应满足表6的要求。

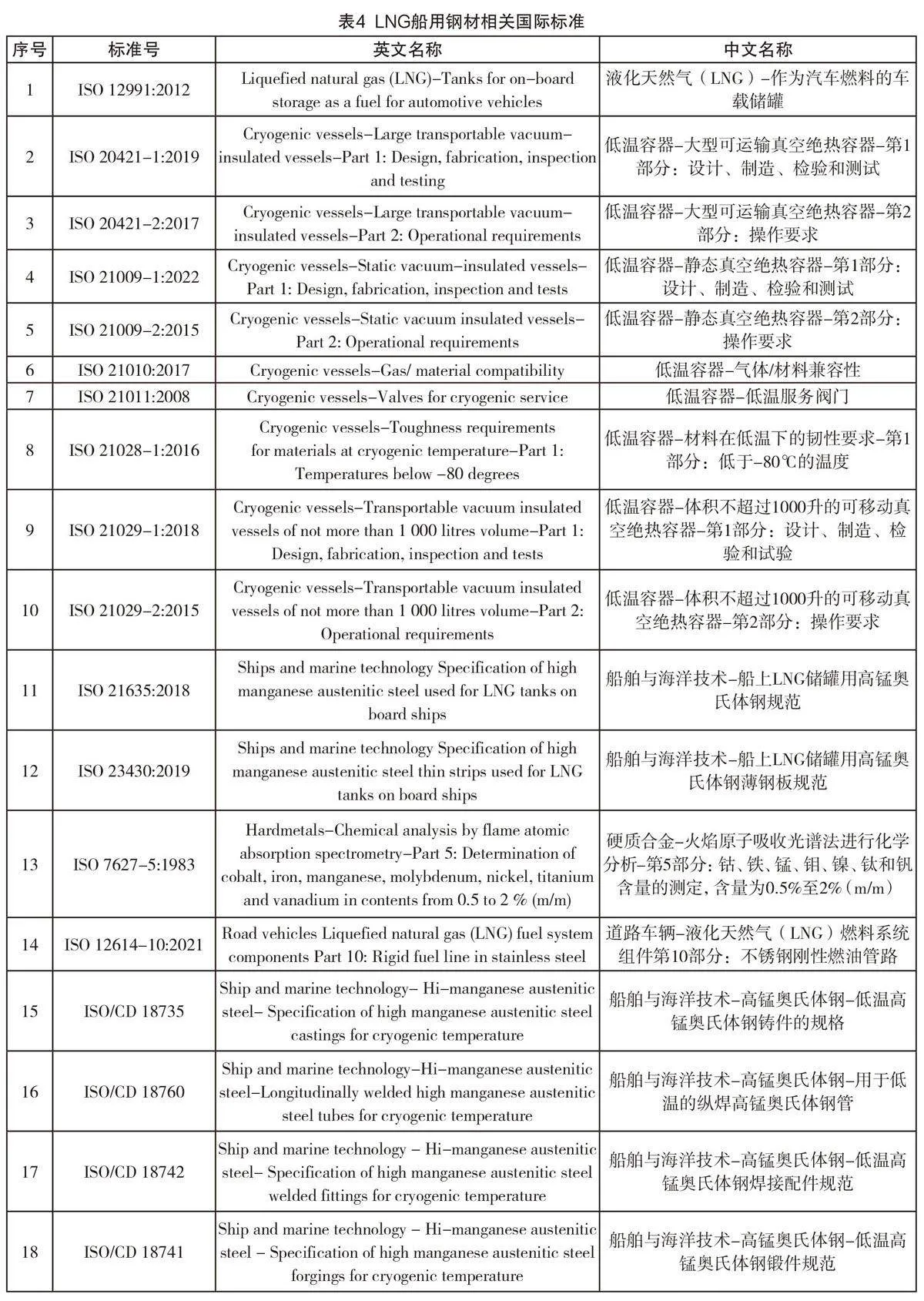

冲击试验方面,钢的夏比V型缺口试样的韧性应符合表7的规定,且试验应在-196℃下进行。试验每组3个全尺寸试样的平均吸收能应为27J或以上,其纵轴应当与板材的最终轧制方向垂直,每个冲击试验样本与缺口相对的横向膨胀量应不小于0.38mm。对于型材用钢,应沿纵向截取夏比V型缺口试样,其平均夏比冲击值应为41J以上[11]。

弯曲试验方面,规定可采取面弯曲、根部弯曲或侧面弯曲的横向弯曲试验。如母材和焊缝金属具有不同的强度水平,可能需要纵向弯曲试验来代替横向弯曲试验。

3.3 试验程序、焊接性能与标记

在试验程序方面,标准要求产品件应进行一次拉伸试验和至少一组3个夏比V型缺口冲击试验。拉伸试验和夏比V形缺口冲击试验应分别按照ISO 6892-1和ISO 148-1进行,试样的纵向轴线应与板材的最终轧制方向垂直。

当拉伸试验不符合要求时,可以对同一件进行两次附加试验,如两次附加测试都通过,则可接受该产品件的适用性。如这些测试中的一个或两个都不合格,该产品件应被拒收。

在焊接性能方面,标准要求焊接操作前,应根据相关要求仔细考虑钢材的可焊性,并进行焊接工艺评定试验。其中,船厂或储罐制造商应当按照IACS UR W1第1.4.3条(应更新为IACS UR W8)编制焊接工艺规范(WPS),并作为最低要求。在标记要求上,每一件成品都应有一个清晰可见的标记,并注明以下信息制造商的名称和地址、钢材牌号的统一识别标记。

4 结论

(1)随着L NG作为船用燃料的需求持续增长,制定液化天然气船用钢国际标准的前景广阔。目前航运业积极寻求过渡和替代燃料,并遵守日益严格的排放法规,液化天然气已成为过渡燃料的最主要选择。与此同时,在超低温钢材领域的标准研制,对于未来可能出现的液氢燃料和液态二氧化碳储存运输提供了重要的技术积累。

(2)目前来看,制定LNG船用钢国际标准的主要挑战之一是需要确保液化天然气围护系统和其他关键部件所用的钢材符合安全和性能标准,同时兼顾钢材的环境与可持续问题。这需要我国行业利益相关者、监管机构和标准组织之间的合作,在关注钢材性能标准的基础上,关注钢材全生命周期碳排放,制定全面的标准来满足LNG船用钢要求。

(3)LNG船用钢国际标准的制定也为推动航运业的创新和技术进步提供了机会。特别地,将有助于促进全球采用LNG作为船用燃料。我国在LNG船舶动力改装市场上占据优势地位,建立包括安全性能和其他关键部件的设计、建造和运行的标准框架,对于我国LNG动力改装、LNG相关基础设施建造均具有巨大的市场意义。