元器件恒定加速度试验工装分析与改进

[摘 要]在军事工业领域,多数环境中都有恒定加速度的存在。为了确定离心力对器件的影响,评估元器件是否存在结构或机械缺陷,军工单位在元器件可靠性筛选环节中加入了恒定加速度试验。由于器件内部结构复杂,芯片、引线、衬底、封装壳体等十分紧凑,如何设计合适的恒定加速度试验固定夹具,保证筛选过程中既能发现结构缺陷又不损伤元器件,已经成为夹具设计中的重要考虑因素。文章针对恒定加速度试验中几种固定方式存在的问题,通过优化夹具设计和试验验证,提出了一种新型的恒定加速度试验工装系统,该工装能有效提升检测效率,并保证了试验过程中产品外观不受影响。

[关键词]筛选试验;恒定加速度;夹具法;元器件

[中图分类号]TP212 [文献标志码]A [文章编号]2095–6487(2024)05–0058–03

恒定加速度试验又称为离心加速度试验,器件围绕轴心高速旋转时会承受离心力作用,该离心力对键合内引线、芯片烧结质量有缺陷的器件起到筛选作用。通常的试验方法包括夹具法、磁贴法及埋砂法。这3种方法各具特点,适用于不同的电路和试验场合。

其中,埋砂法通过将器件埋入装满细砂的检测罐内,检测罐在转盘内通过高速旋转对器件施加离心力的作用。由于砂砾的易流动性,该方法通常用于小尺寸盖板电路,对于大尺寸的封装产品容易造成壳体损坏。磁贴法适用于使用金属盖板的封装管壳,通过磁力将外壳贴附在恒定加速度容器壁上。磁贴法所使用的工装开发周期短且成本低廉,但是试验过程中容易因吸附力差发生掉落或滑移。夹具法是根据被试样品的封装外形,通过设计专用的工装来完成恒定加速度试验,通常满足多个方向的恒定加速度试验。使用夹具法可以保证器件在试验过程中不受碰撞和迁移,降低加速过程或减速过程中的切向加速度作用,减少外观损伤。

1 行业现状

目前离心机厂家提供的工装通常是通用型号,针对特殊的封装外形并不适用。

例如,埋砂法由于使用的氧化锆细珠具有流动性,试验过程中存在受力不均的现象。且器件样品在试验过程中容易发生断裂,试验后可能会影响PIND(颗粒噪声检测)检测结果。常规的磁贴法仅适用于y 方向的试验,并且容易发生掉落或者移位情况。夹具法需要根据不同的封装形式进行特殊设计,在设计过程中应当考虑到夹具的材质、装配效果、接触面的尺寸公差控制、表面粗糙度等多重因素。因为恒定加速度的作用,即使器件与安装夹具之间存在极小的间隙,都有可能导致产品试验过程中发生变形或断裂等情况。此外,在大批量的筛选试验中,由于夹具法受限于单次的安装数量,以及夹具装配的便捷性等,在试验过程中效率也会大打折扣。

行业内恒定加速度试验的夹具现存在如下问题。

1.1 夹具设计问题

恒定加速度要求转盘两侧的重量公差需要控制在±0.1g 以内,而一般的夹具因为长时间使用会造成磨损,导致两侧重量超差,从而造成设备主轴磨损。在设计过程中,需要保证器件壳体和引线的刚性固定,否则极易引起壳体损坏或者引线歪斜。另外,一般的夹具设计仅适用于y 方向上的试验。

1.2 夹具材质问题

离心机转盘和恒定加速度夹具一般使用超硬航空铝合金制作,主要为了保证足够的结构强度,其在试验过程中承受较大的离心力作用。筛选试验中的恒定加速度试验为非破坏性试验,需要确保元器件试验后不受损坏。作为元器件封装外壳的薄弱部分,封装的盖板及标识在试验中应得到适当保护,因此在材质方面需要慎重考虑,既要保证夹具批量试验后磨损较小,又要保证批量试验中元器件的外观不受损伤。

使用夹具法可以保证器件在试验过程中保持刚性固定。但是在实践中夹具法也有自身的缺陷,其易引入背离试验初衷的扭力和扭矩,在夹具制作中需要进行相应的表面处理,并引入多种材料进行验证。

1.3 转盘设计问题

离心机转盘在设计阶段需保证其具备较高的机械强度,并且为均质材料。在设计过程中还需要考虑到转盘的减重,过重会导致皮带摩擦力增大,在长期试验后皮带易存在过热的现象,轻则引起设备报警,重则造成传动系统损坏。目前,行业现有的转盘单次测试通常只能安装8 个测试夹具。由于单次试验的产品数量受限于夹具数量,在进行大批量的元件筛选试验时,使用现有的方法产能有限。

2 改进方案

2.1 离心机试验夹具优化

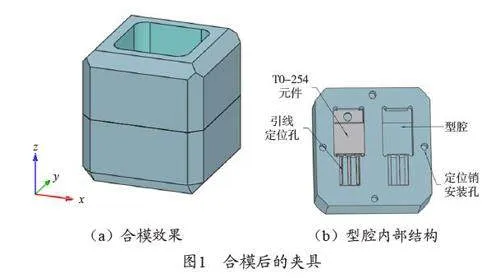

依据常见的TO-254 封装,进行夹具改进设计。夹具分为上下两部分,将元器件固定在下模型腔内部,上下模通过金属销进行定位。合模后的夹具外形为正方体,具有多个安装角度,从而满足多个方向的试验。合模效果如图1(a)所示,型腔内部结构如图1(b)所示。

2.2 夹具材质优化

针对恒定加速度试验容易出现的划伤、凹坑、断裂等问题,夹具的主体材料选用超硬铝合金材质,并对表面进行阳极氧化发黑处理,在器件与夹具面采用了邵氏硬度90A 的橡胶材料,该材料可以支撑封装体且有一定变形能力,这种设计结构的各方应力均比采用纯铝合金夹具时的应力低。阳极氧化后夹具有一定的表面硬度,可以降低使用磨损情况。在接触面使用硬质橡胶材质既可以防止盖板发生碎裂,又可以有效避免金属盖饭试验时因向心力导致的凹陷,提升筛选过程的外观合格率。硬质橡胶的使用情况如图2、图3 所示。

2.3 转盘设计优化

针对现有的转盘设计,提出一种新型的双层转盘。该转盘内部有8 个型腔,每个型腔可以上下放置两层试验夹具,单次可以放置16 个子夹具,单次测试效率可提升1 倍。在型腔背部设计锥形减重孔,用于降低整体工装的质量,该转盘满足多种封装共同试验的特点,如上层夹具安装SMD 贴片封装产品,下层安装TO-254 产品。转盘设计效果如图4(a)和图4(b)所示。

3 改进后效果验证

3.1 夹具装配效果

经重新设计制作后,测试人员将器件安装到夹具型腔内部,然后通过上下夹具合模的方式将封装壳体和引线进行刚性固定,该夹具可以减小切向加速度的作用导致的外观损伤。在装配到离心转盘时,通过使用专用的夹钳,可以提升操作的便捷性。改进前后的装配效果如图5(a)和图5(b)所示。

使用夹具法可以在相同的测试时间内将单次测试数量提升1 倍,同时省去了埋砂法需要称重配平的环节,测试效率大幅提升。双层转盘的结构设计,可以同时满足8 个不同类型封装夹具的试验,因夹具合模后为正方体设计,通过旋转夹具的安装方向来满足x、y、z 多个方向的恒定加速度试验。

3.2 改善前后样品外观良率统计

为验证夹具改良后的外观提升效果,在试验后由质量检测人员使用体式显微镜在放大30 倍的情况下对元件进行外观检验,同时统计了2022 年与2023 年下半年的恒定加速度外观良率情况。对比结果显示,夹具改进后试验过程中引入的划伤、凹陷、断裂等外观不良比例明显下降。统计结果如图6 所示。

4 结束语

在多种恒定加速度试验方法中,夹具法因其可以提供良好的刚性固定效果及试验方向具有多样性,对于高等级军用元器件的筛选试验十分适用。通过对夹具法的外形设计、材质选用及设备转盘的优化,设计并制作出了一种高效且符合标准的恒定加速度试验夹具。该工装可以同时适用于陶瓷封装、金属封装及塑料封装等多种封装类型,对于行业内元器件筛选试验过程中产生的类似问题,具有一定的参考价值。

参考文献

[1] 於苹,徐导进. 正确使用恒定加速度试验夹具提高试验的可靠性[J]. 现代企业教育,2010(14):130-131.

[2] 邓传锦,唐莎. 电子元器件恒定加速度试验及夹具使用的研究[J]. 电子产品可靠性与环境试验,2015,33(5):51-55.

[3] 半导体分立器件试验方法:GJB 128B—2021[S].

[4] 柏小娟. 电子元器件可靠性筛选方案设计[D]. 西安:西安电子科技大学,2019.