大型发电机内冷却水水质指标的验证研究

摘 要:基于发电机或调相机内冷却水的控制工艺,在实验室搭建了动态模拟系统,对内冷却水系统的运行参数指标进行了测试,分贫氧环境和不控制氧含量两个水环境,结合电位-pH图讨论了水质指标对采信标准的具体要求。结果表明,动态除盐水系统中,溶氧量是引起铜试片腐蚀的重要因素,必须作为首要因素进行控制;空气中CO2的溶入会导致水质酸化,大幅增加空芯铜导线的腐蚀风险,标准中应对pH调节加药处理装置进行要求。另外,pH值的无限制提高一方面会带来Cu的碱性腐蚀,另一方面也会威胁发电机运行安全,因此标准中pH值必须设定上限值。

关键词:大型发电机,内冷却水,验证试验,腐蚀

0 引 言

发电机或调相机内冷却水是运行在高压电场中的冷却介质[1],因此对其品质要求是:传热快、不腐蚀、不结垢、绝缘性好[2-5]。为了促使内冷却水水质达到相应的要求,国际上IEC 60034《旋转电机》系列国际标准中,通常从电机绝缘角度规范电导率等水质指标,并严格区分了贫氧工况和富氧工况下的具体要求;而国内标准,诸如GB/T12145-2016《火力发电机组及蒸汽动力设备水汽质量》、DL/T 1039-2016《发电机内冷却水处理导则》、DL/T 801-2010《大型发电机内冷却水质及系统技术要求》则大都站在化学专业角度,从避免系统腐蚀和结垢的方面对内冷却水水质参数进行了规定,其具体参数范围往往比电机专业规定的更为宽泛[4]。显然,对于运维人员而言,同一类设备运行面临着两套不同的参数范围,这必然会造成内冷却水系统运行随意性强、规范性差,难以支持发电机组乃至调相机组的安全稳定运行[1]。

本研究基于现场真实内冷却水工艺,在实验室搭建模拟系统,利用试验对发电机铜线棒在不同纯水环境下的理论腐蚀行为进行了验证,核实纯水体系中影响铜腐蚀的具体参数,结合现场电位-pH图来分析确保各项参数的合理性,同时明确各类影响因素的重要性,以便指导运维人员合理采标,确保内冷却水系统安全运行。

1 验证试验工艺及步骤

1.1 试验工艺

针对空心铜导线在高纯水中的腐蚀行为,有研究方法采用静态测试,即在实验室搭建静态测试平台,通过观察铜试片自身变化情况,辅以取样监测水中铜离子含量来确定铜的腐蚀倾向[6]。然而,内冷却水系统运行是个动态过程,水流冲刷、水中氧气和二氧化碳变化均会给水系统腐蚀倾向带来重大影响,特别是当发电机或调相机出力发生变化时,反映到内冷却水温度、压力、流量也会产生不同程度改变,这进一步影响了金属的腐蚀过程[1]。

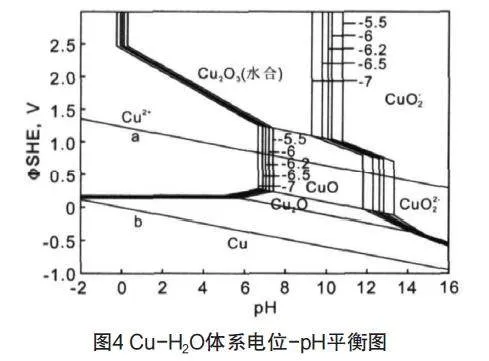

鉴于此,搭建动态腐蚀环境开展相关试验,相关装置包括储水系统、离子交换器、加碱控制装置、恒温循环装置、腐蚀试验装置等。通过水泵提供动力,加碱装置加入NaOH稀溶液来进行碱化处理,动态维持一定的pH水环境。在水泵出口分流部分内冷却水,经离子交换树脂和过滤膜处理后,再输送至水箱,参与下一循环。系统图如图1所示。

与此同时,在主循环回路上串联腐蚀试片监测装置,安装标准铜腐蚀试片,经过8h后,观察铜试片表面状态,测试主回路水中铜元素的含量。

1.2 试验步骤

基于上述流程,分贫氧和不控制氧两种工况开展试验。为确保腐蚀指示试验的标准合规范性,所采用的标准腐蚀指示试片铜纯度大于99.9%,规格:长75mm×宽12.5mm×厚2.0mm,符合GB/T5096-2017《石油产品铜片腐蚀试验法》要求。

贫氧环境下铜试片腐蚀行为具体试验步骤如下。

(1)向储水箱中注入除盐水,设置恒温装置目标温度为40℃后,启动循环泵建立主循环。

(2)打开氮气瓶,调整循环系统为微正压,采用HD-RY100便携式微量溶解氧仪接入监测装置取样口,测试循环管路中溶解氧含量,当小于20μg/L后,将腐蚀试片放入腐蚀监测装置,关闭旁路阀,开始进行铜腐蚀试验。

(3)试验过程中采用AMU Powercon-Swan型在线电导率分析仪测试水中电导率,采用MIKPH8.0型在线pH表测试循环管路pH值,利用加碱装置调整pH值,每隔0.2~0.5调节一次(整体范围为6.5~9.0),依靠旁路处理系统,对水中多余离子进行清除,并确保此时的电导率≤2.0μS/cm。待稳定后取水样,采用ContrAA-700 型原子吸收仪测试Cu 元素含量。

(4)测试完所有数据后,利用Origin软件进行数据分析,并根据趋势绘制模拟曲线。

完成贫氧环境下的腐蚀测试后,进一步开展不控制氧环境下的腐蚀测试,步骤如下。

(1)对储水箱全面换水,注入新鲜除盐水,设置恒温装置目标温度为40℃后,重新启动循环泵建立主循环。

(2)关闭氮气注入口,打开水箱盖子,使系统与大气环境充分接触。将新腐蚀试片放入腐蚀监测装置,关闭旁路阀,开始进行铜腐蚀试验。

(3)试验过程中采用AMU Powercon-Swan型在线电导率分析仪测试水中电导率,采用MIKPH8.0型在线pH表测试循环管路pH值,利用加碱装置调整pH值,每隔0.2~0.5调节一次(整体范围为6.5~9.0),并确保此时的电导率<5.0μS/cm。待稳定后取水样,采用ContrAA-700 型原子吸收仪测试Cu 元素含量。

(4)测试完所有数据后,利用Origin软件进行数据分析,并根据趋势绘制模拟曲线。

2 验证试验结果及分析

2.1 贫氧环境下铜试片腐蚀行为试验结果及分析

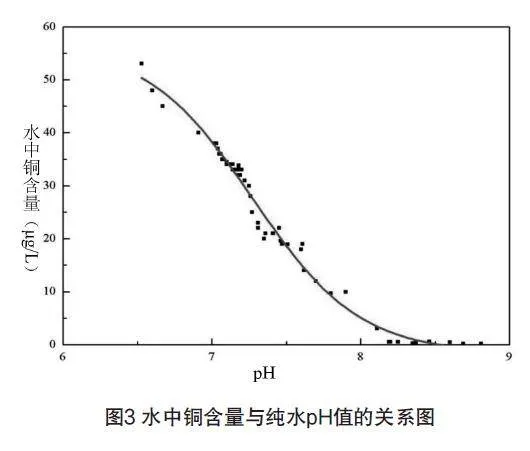

在贫氧环境下,当内冷却水的pH值<9.0时,水系统电导率基本可低于2.0μS/cm。此时水中铜含量与纯水pH值的关系图如图2所示。

在此环境下,当中性纯水体系的氧含量不高时,铜的腐蚀较轻微,pH值只要大于6.5,水中铜含量可以控制在14μg/L以下,并且随着pH的提升,水中铜含量亦出现了快速下降。当pH提升到8以上后,水中铜含量基本可以维持在很低范围。

这表明,氧是空芯铜导线在除盐水中腐蚀的重要引起因素[7],控制除盐水中氧在一定含量以下,即可明显减轻空芯铜导线的腐蚀程度。因此,对于密闭的内冷却水系统来说,在对具体运行参数进行采标时,应首先将溶氧量作为重要因素进行考虑,同时考察拟采纳标准中是否对系统密闭性进行了说明,特别应关注防止系统渗漏、隔绝空气等手段[8],将密闭系统中的溶解氧含量降至安全范围,以期维持系统中铜含量在较低的范围内。

2.2 不控制溶解氧环境下铜试片腐蚀行为试验结果及分析

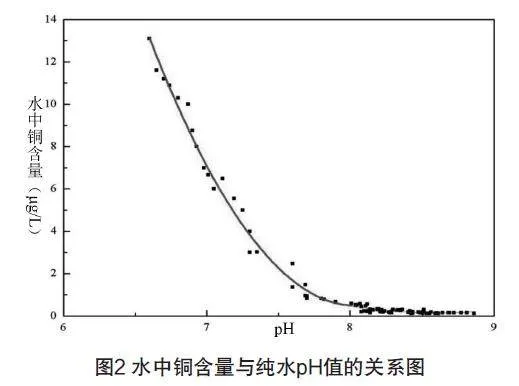

在不控制溶解氧含量的条件下,水中铜含量与纯水pH值的关系图如图3所示。当pH值在6.5左右时,随着腐蚀时间的延长,铜试样表面颜色逐渐加深,4h后试片表面覆盖着一层紫黑色的氧化膜,并且水中铜含量也较高。这说明,对于非密封结构,内冷却水运行过程受空气中CO2溶入的影响,水质易于酸化,pH值会显著降低,增加空芯铜导线的腐蚀风险[9,10]。

逐步提升pH,当超过8.0,并且通过离子交换罐处理使得水质稳定后,水中铜元素含量有了较大变化,基本降低至贫氧环境下的含量,表明此时铜试片腐蚀受到了一定程度的抑制。

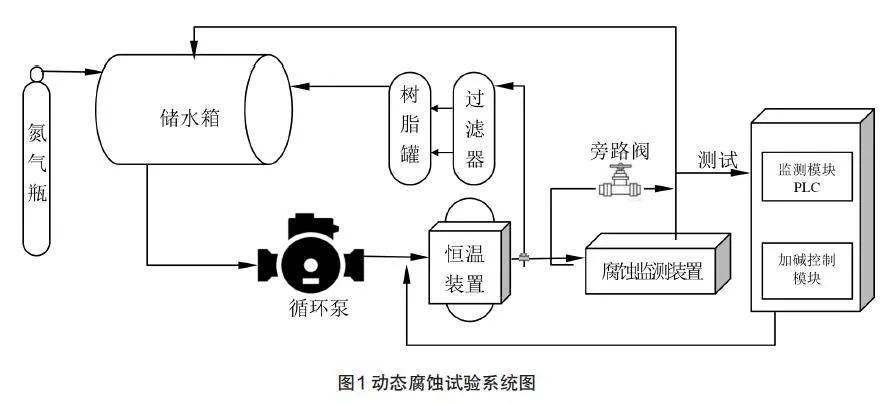

在Cu-H2O体系的平衡计算中,目前将水中Cu离子浓度取10-6.2mol /L作为划分腐蚀发生与否的界限[7]。根据Cu-H2O体系电位-pH平衡图(图4),当电位在0.1~0.38V,水中pH值在6.94以下时,水质呈弱酸性,水中的H+将与Cu的氧化膜反应,因而Cu处于腐蚀区(图中a区),表面很难形成稳定的保护膜[6];当电位低于0.1V或pH值高于6.94时,Cu进入了中性或弱碱性环境,CuO的溶解度会降低,Cu表面的初始CuO和Cu2O膜可稳定存在,不会被溶解,即可保护Cu基体不被腐蚀,此为Cu的稳定区。显然,这也与本实验结果基本一致。

而当水中pH值达到10.3以上时,电位-pH平衡图中出现了CuO2-和CuO22-等可溶性化合物,说明体系的pH再提高,Cu又会被腐蚀。但是,对于发电机或调相机内冷却水系统,当pH值接近于9.0时,水系统电导率将接近或超过发电机限值要求,即介质的绝缘性能将降低至发电机的耐受极限,因此pH值的控制上限不应大于9.0,本次试验亦未考虑pH值超过9.0的情况。

3 结 论

本研究通过构建内冷却水模拟试验系统,对发生在纯水体系中的铜元素腐蚀开展了研究,分析了内冷却水运维过程中应遵循的技术指标,最终得到了如下结论。

(1)动态除盐水系统中,溶氧量是引起铜试片腐蚀的重要因素,无论在标准制定还是采信过程中,运维人员均应该将溶氧量作为首要因素进行控制;

(2)CO2的溶入会导致水质酸化,增加空芯铜导线的腐蚀风险。所以,当现场不具备溶氧量控制手段时,纯水体系的pH值变化会显著影响水中铜试片的腐蚀,所采信的标准中必须明确设置pH调节加药处理装置;

(3)pH值的无限制提高一方面会带来Cu的碱性腐蚀,另一方面也会威胁发电机运行安全,因此标准中pH值上限亦可定为9.0。

参考文献

[1]张明, 詹约章, 余建飞. 3 0 0 M Va r双水内冷大型调相机铜导线腐蚀机理及影响因素分析[ J ] .湖北电力,2016,40(05):13-15+19.

[2]阮绵照,黄聪,谢学军.用挂片试验验证影响空心铜导线在内冷水中腐蚀的因素[J].电机技术,2019(04):29-31+35.

[3]胡新晚,杨益梅.电动机振动的分析[J].微电机(伺服技术),2003(02):57-58+62.

[4]朱琦妮,张明,陈文,等.某电厂发电机内冷水系统运行情况分析[J].湖北电力,2018,42(03):45-49+54.

[5]吴婉荣.发电机内冷水系统的防腐蚀及微碱性处理研究[D].吉林:东北电力大学,2022.

[6]谢学军,吕珂,晏敏,等.铜水体系电位-pH图与发电机内冷水pH调节防腐[J].腐蚀科学与防护技术,2007(03):162-163.

[7]曹楚男. 腐蚀电化学原理[M]. 北京:化学工业出版社,1985.

[8]邱艳丽,杨振国.水内冷发电机空芯铜导线结垢物的表征和分析[J].失效分析与预防,2006(03):38-41+10.

[9]肖子丹,王溯,杨道武,等. 二氧化碳对发电机内冷水pH 与电导率的影响[J]. 工业水处理,2011,31(02):25-28.

[10]杨俊,郭俊文,柯于进,等. 二氧化碳对发电机内冷水防腐 蚀 控 制 的 影 响[J]. 腐蚀与防护,2015,36(04):378-380,385.