梳齿汽封泄漏特性实验研究

关键词:梳齿汽封;泄漏性能;背压;流场特性

汽封由于可减少动静部件之间的间隙,减少漏气并提高机组运行效率,被广泛应用于汽轮机、航空发动机及燃气轮机等透平机械中[1−3]。在传统迷宫汽封[4]基础上,国内外学者先后提出了蜂窝[5]、刷式[6]、新型结构[7]等汽封型式,并通过大量实验与仿真研究密封泄漏特性,但如何有效提高汽封泄漏性能仍是一个难点。

汽封型式对汽封的泄漏特性起关键作用。Childs等[8]通过实验测试了螺旋齿汽封不同螺旋角度、转速、压比及预旋对密封泄漏量的影响,发现随着螺旋角度增大泄漏量逐渐增加。Zhou等[9]提出了一种新型交错螺旋齿结构迷宫汽封,通过数值模拟分析了不同密封间隙、压降、齿数与齿宽等对新型交错螺旋齿结构汽封泄漏量的影响规律,结果表明密封泄漏量随着压降和密封间隙增大而增加,随着齿数增加而减少,当齿数与密封长度一定时齿宽变大会增加泄漏量,而腔宽增加会减少泄漏量。张万福等[10]设计了一种新型径向环形汽封并通过Fluent软件分析了径向环形汽封与梳齿汽封在不同间隙与压比下的泄漏系数,结果表明在同一间隙下径向环形汽封的泄漏系数比梳齿汽封的降低约20%,且系统稳定性得到了提高。Jia等[11]研究了一种T型迷宫密封并建立了整圆计算模型,计算结果表明:在轴向长度与密封间隙相同时T型迷宫密封泄漏量比直通式迷宫密封的减少约23.6%~25.3%,比交错式迷宫密封的增加7.4%~8.5%。

结构参数同样对迷宫汽封泄漏量有着重要影响。Yücel等[12]通过实验与理论计算方法对阶梯式迷宫汽封泄漏量进行了研究,发现密封泄漏量随着压差增大而上升,且给出了阶梯迷宫汽封中可压缩性流体流动的连续性方程与周向动量方程。康乐嘉[13]通过建立三维数值模型分析了不同齿形结构对迷宫汽封泄漏量的影响,结果表明:在齿数足够且密封间隙一定时高低齿汽封比平齿汽封的泄漏量降低约10%,且侧齿汽封相较于平齿汽封的密封泄漏量降低约5%。宁哲等[14]建立了迷宫汽封三维数值模型并数值分析了压比、密封间隙、齿宽与台阶高度对阶梯式迷宫汽封的影响,研究发现汽封泄漏量随压比、密封间隙增大而增加,且上升速率逐渐降低,齿宽越小泄漏量越低,而台阶高度变化对汽封泄漏量影响较小。

本文基于此建立了梳齿汽封三维数值模型,通过实验与计算流体力学(CFD)对比的方法分析了在不同背压阀门开度、进口压力和转速下梳齿汽封泄漏量的变化规律。

1实验装置与方法

1.1实验装置

图1为梳齿汽封泄漏密封实验装置。该装置主要由梳齿汽封实验台、背压装置及供气装置等组成。梳齿汽封实验台主要由滑动轴承、平衡板、气缸、转子、联轴器、增速器及无极变频电机构成,其中,空载下电机转速最高可达6000r·min−1。空气压缩机将空气增压存储至储气罐(最大压力为3MPa),为实验提供高压气体并采用高精度涡街流量传感计进行测量。此外,为了研究不同背压对梳齿汽封泄漏性能的影响,在梳齿汽封实验台上安装背压装置,通过调节背压阀门开度来调整背压,并使用压力表测量背压值。

图2为梳齿汽封二维几何结构,其中:d为转子直径;Cr为密封间隙;H为齿高;t为齿尖宽;w1为齿根宽;w2为腔宽;N为齿数。经压缩的高压空气由气缸中间进气,向两端排出,依次通过梳齿密封、背压腔、背压阀门和背压梳齿密封。其中,梳齿密封段长度为70.5mm,背压梳齿密封段长度为20mm,具体参数如表1所示。

1.2实验方法

梳齿汽封泄漏特性实验主要分为实验预处理、测试及数据后处理三个阶段。开机前,检查实验装置台是否有异物、油路系统是否正常以及冷却电机。汽封泄漏测试过程中,测试梳齿汽封在不同转速、进口压力与背压阀门开度下密封泄漏量的变化。其中,背压阀门开度为0代表阀门全关,背压阀门开度为1.0代表阀门全开。

表2为汽封泄漏特性的实验工况。梳齿汽封泄漏特性测试工质为空气,通过调节进气口阀门控制进口压力Pin,其范围为0.25~0.6MPa。由于梳齿密封段出口为背压腔室,通过调节背压阀门控制背压P,泄漏量一部分通过背压阀门流向大气,一部分流经背压梳齿密封件。电机转速ω通过变频器调节,范围为0~1500r·min−1。

2数值方法

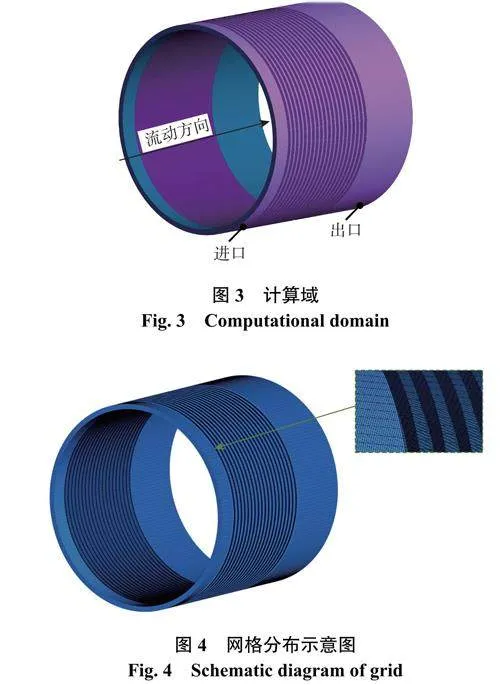

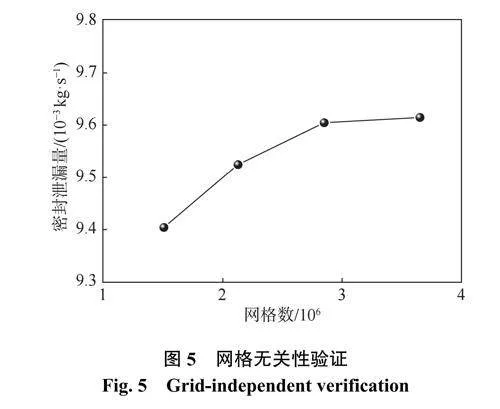

使用前处理器GAMBIT建立梳齿汽封三维模型,为提高精度,采用结构化网格。为节约计算资源,对梳齿汽封件进行简化,模拟单侧流体流动,出口段为背压,计算域如图3所示。图4给出了梳齿汽封件的网格分布示意图。

表3为数值计算时采用的求解方法。基于k−ε两方程湍流模型和三维RANS方程求解方法,采用CFD方法分析不同进出口压力、转速对梳齿汽封泄漏特性的影响,并与相同工况下的实验结果进行对比。计算时工作介质为空气;固壁面视为绝热、光滑壁面,同时近壁面处通过壁面函数法进行处理;采用高精度离散模型。当动量方程与连续性方程的残差数量级均小于10−6,且进、出口流量差小于0.1%时可认为计算收敛。

2.1网格无关性验证

在转速为500r·min−1、背压阀门开度为1.0、进口压力为0.25MPa工况下,选择4种网格数,分别为150万、215万、285万和365万,通过比较梳齿汽封的泄漏量进行网格无关性验证,计算结果如图5所示。

当网格数由150万增加至365万时,密封泄漏量逐渐变大且增长速率骤降。同时,当网格数增加而密封泄漏量偏差小于0.5%并趋于稳定时,则视为网格无关。

2.2数值计算方法有效性验证

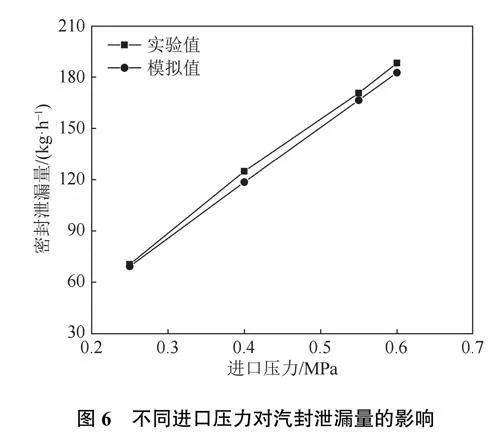

为了验证实验方法的可行性,测试了在转速为500r·min−1、背压阀门开度为1.0工况下不同进口压力对密封泄漏量的影响,并将实验值与CFD模拟值进行对比,结果如图6所示。

由图6可知,梳齿汽封泄漏量的实验值与模拟值均随进口压力变大而增加,且整体变化趋势近似,两者相对误差均小于5%,具有较高的吻合度,从而验证了该方法的可行性。

3结果分析

3.1阀门开度对背压的影响

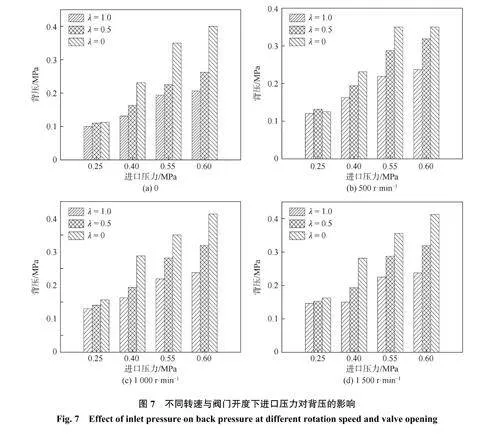

为了解背压腔室内背压的变化规律,通过调节背压阀门开度,测试了不同转速、背压阀门开度下进口压力对背压的影响,结果如图7所示。

由图7(a)可知,进口压力对背压起关键作用,背压随着进口压力增加而变大,且上升速率逐渐放缓。背压阀门开度对背压有显著影响,在同一进口压力与转速下,背压阀门开度越大背压越小。在低进口压力下,背压幅值变化随着阀门开度变化甚微;在高进口压力下,背压幅值变化随着阀门开度变化剧烈。

由图7(a)~(d)可知,转速对背压幅值变化影响较小。在进口压力与阀门开度一定时,随着转速由0r·min−1上升至1500r·min−1,背压幅值缓慢增大且增加速率越来越小。

3.2进口压力对汽封流场特性的影响

为了解梳齿汽封腔室内部流场变化情况,通过CFD方法分析了在转速为500r·min−1、背压阀门开度为0.5工况下不同进口压力对汽封腔室压力场的影响,结果如图8所示。

由图8可知,在不同进口压力下汽封各级腔室内的压力场变化均不明显,而在汽封入口段压降变化剧烈,在腔室四周形成小漩涡(中间压力低而四周压力高),这是由于在节流作用下气体速度骤升而压力急剧下降;压力在入口段与出口段变化显著而中间变化较小,同时腔室内压力沿轴向逐级递减;随着进口压力增大汽封形成的小漩涡在第一级腔室内逐渐消失,且缓慢向下一级腔室转移。

3.3进口压力对汽封泄漏量的影响

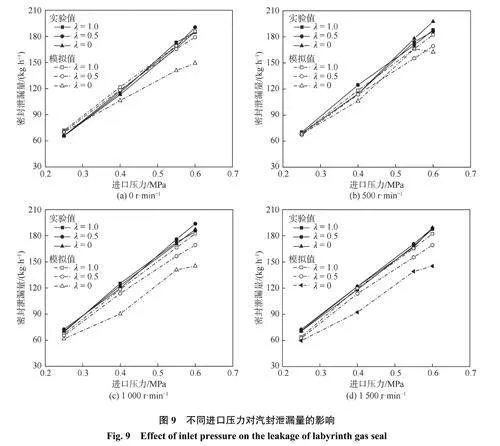

为了解梳齿汽封泄漏特性变化规律,通过实验测试了不同转速、阀门开度及进口压力下的梳齿汽封泄漏量,并将实验值与CFD模拟值进行对比,结果如图9所示。

由图9中的实验值可知,梳齿汽封泄漏量随着进口压力增大而上升,且近似呈线性关系;在同一进口压力下,转速与阀门开度对汽封泄漏量影响较小,随着转速升高、背压阀门开度减小,密封泄漏量缓慢减少。由于实验过程中存在误差,实验值略高于模拟值。

由图9中的模拟值可知,在低进口压力下,背压阀门开度对汽封泄漏量的影响甚微;在高进口压力下,汽封泄漏量随着背压阀门开度增大而显著增加。相较于进口压力的影响,转速对汽封泄漏量影响较小,随着转速提高,泄漏量缓慢下降且近似保持恒定。模拟值与实验值整体变化趋势相同且吻合度较高。

4结论

通过实验测试了不同背压阀门开度、转速及进口压力对梳齿汽封泄漏量的影响,并与CFD模拟值进行对比,主要结论为:

(1)梳齿汽封泄漏量的实验值与模拟值整体变化趋势相同且吻合度较高,两者相对误差较小。

(2)同一背压阀门开度下,梳齿汽封泄漏量随着进口压力增大而增加,近似呈线性关系;而随着转速升高,泄漏量缓慢下降且近似保持恒定。

(3)在进口压力和转速一定时,汽封泄漏量随着背压开度的变大而增加,且在背压阀门开度为1.0时,汽封泄漏量达到峰值。