护盾式临时支护机器人带压行驶液压控制系统研究

摘要:护盾式临时支护机器人是适应夹矸与片帮共存的大断面巷道智能掘进机器人系统的重要组成部分,其主要功能是为实现“掘支并行”作业提供安全可靠的工作空间。为加强护盾式临时支护机器人推移行驶过程中对围岩的安全稳定支护,根据护盾式临时支护机器人结构、工作环境与作业需求,建立其带压行驶的推移量与支护力数学模型及带压行驶动力学模型,设计了护盾式临时支护机器人带压行驶液压控制系统。该系统主要由支护液压系统、行驶液压系统组成:静态支护时,支护液压系统需时刻输出大于上盾体自身重力的支护力,行驶液压系统处于待机状态;带压行驶时,支护液压系统和行驶液压系统同时工作,在保证临时支护机器人“减压不离顶”的同时,与顶板时刻带压并稳步前移。提出了基于模糊PID 的护盾式临时支护机器人带压行驶精准控制方法:通过集成在推移油缸上的位移传感器与液压回路中的压力传感器实时采集临时支护机器人的压力与位移信号,用于反映临时支护机器人带压行驶途中支护力和行驶位移的变化情况,并根据支护力和推移量的误差和误差率,利用模糊PID 算法对支护力和推移量的控制参数进行修正,实现基于模糊PID 算法的带压行驶可靠控制。仿真与实验结果均表明,模糊PID 控制的效果优于传统PID 控制,在模糊PID 控制下,护盾式临时支护机器人推移行驶过程中的支护力相对误差小于1%,行驶位移误差小于2 mm,且支护力和推移量控制响应速度快,保证了推移行驶过程中对围岩的安全稳定支护。

关键词:护盾式临时支护机器人;液压控制系统;带压行驶;支护力控制;行驶位移控制;模糊PID 控制

中图分类号:TD353 文献标志码:A

0 引言

掘进工作面临时支护问题是长期困扰煤炭生产的技术难题[1]。在巷道掘进过程中,巷道由于地应力作用,顶板会出现塑性形变或松动变形[2-3]。传统的临时支护主要包括机载式和迈步式:机载式为随掘进机被动行驶,且行驶过程中临时支护装置降落,不起支护作用;迈步式为主动行驶,2 层支护结构交替迈步移动并支护围岩。现有临时支护装置在作业过程极易破坏巷道完整性和稳定性,因此,研究合理有效的临时支护对巷道顶板围岩稳定具有重要意义[4-6]。

国内外学者对带压移动支护技术及液压系统优化控制等进行了大量研究。在带压移动支护技术研究方面,曹连民等[7-8]对大采高液压支架带压移架技术进行力学理论分析并制定了合理控制方法,提高了支架支撑可靠性。韩宝珠等[9]设计了一种基于PLC的液压支架带压移架控制方案,实现了液压支架的自动化控制和带压移架。杨科等[10]分析了支架与围岩关系,揭示了软煤、破碎顶板条件下大倾角工作面液压支架失稳机制,获得了带压移架临界值。王国法等[11]分析了液压支架与煤壁相互作用关系的力学模型,提出了确定液压支架工作阻力的方法。在液压系统优化控制方面,马宏伟等[12]提出了一种基于改进遗传算法和PID 的推移油缸位置控制方法,实现了推移油缸位置精准控制。李延民等[13]针对实际电液伺服系统的非线性环节建模不准确的问题,利用AMESim 建立复杂系统模型,采用Matlab/Simulink进行模糊PID 控制器设计,提高了系统的鲁棒性和抗干扰能力。张增宝等[14]基于比例换向阀设计速度前馈模型,提出了基于模糊PID 的压力及位移控制策略,保证对压力、速度的跟踪性能。薛光辉等[15]建立了支架支撑力控制数学模型,通过BP 神经网络优化后的PID 算法进行控制,使支架支撑力有效跟随压力变化。栾丽君等[16]、卢进南等[17]研究了综掘巷道迈步式超前支架的电液伺服位置压力复合控制策略及多缸同步控制策略,实现了对超前支架压力和位置的复合控制。Chen Qiping 等[18]设计了电子液压制动系统液压缸内压力的模糊PID 控制器,改善了系统液压力跟随输入信号的效果。Zhong Qi 等[19]针对负载口独立控制系统中阀芯位移特性对系统压力和流量控制的影响,设计了基于2 级模糊PID 的压力和流量控制器,改善了压力和流量控制效果。Jin Xin 等[20]提出了一种基于模糊PID 控制策略的移栽机械手控制方法,实现了液压缸活塞位移的精准、快速控制。上述液压支架移架过程中支护力和位移控制的研究为护盾式临时支护机器人带压行驶提供了方法。

护盾式临时支护机器人是适应夹矸与片帮共存的大断面巷道智能掘进机器人系统的重要组成部分,其主要功能是为实现“掘支并行”作业提供安全可靠的工作空间。目前,国内外对临时支护行进途中巷道顶板进行有效临时支护的研究主要集中于综采工作面液压支架,为研究护盾式临时支护机器人带压行驶提供了一定的方法依据,但护盾式临时支护机器人与液压支架的运行工况、围岩耦合力学特性等方面均有差异,需进一步研究护盾式临时支护机器人“带压行驶,减压不离顶”的控制方法,保证护盾式临时支护机器人在满足围岩稳定的前提下,特别是在安全、可靠、稳定行驶时,精准控制其行驶位移和支护力,以实现护盾式临时支护机器人在行驶过程中的安全支护。本文根据带压行驶途中的工况特性,建立带压行驶动力学模型和液压控制系统;依据不同工况下护盾式临时支护机器人电液伺服控制原理,以支撑油缸输出力与推移油缸推移量的误差和误差率为模糊条件,提出基于模糊PID的护盾式临时支护机器人带压行驶精准控制方法;搭建了临时支护机器人“带压行驶,减压不离顶”控制实验台进行实验。

1 护盾式临时支护机器人带压行驶工况分析

1.1 护盾式临时支护机器人结构

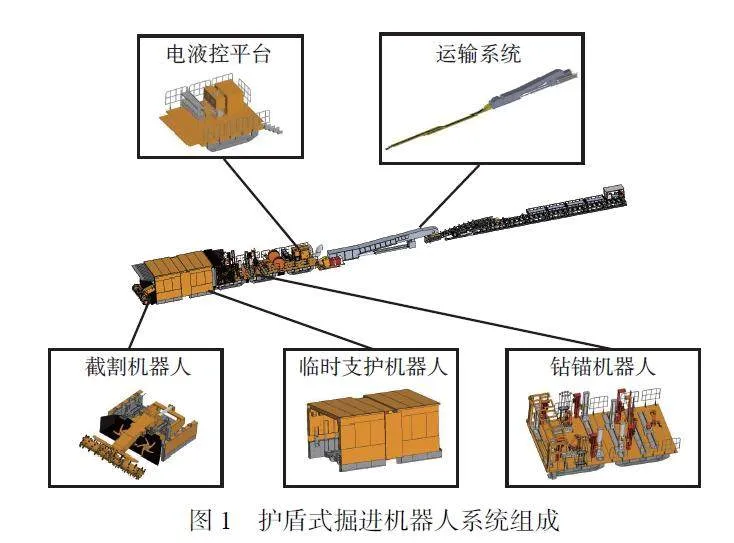

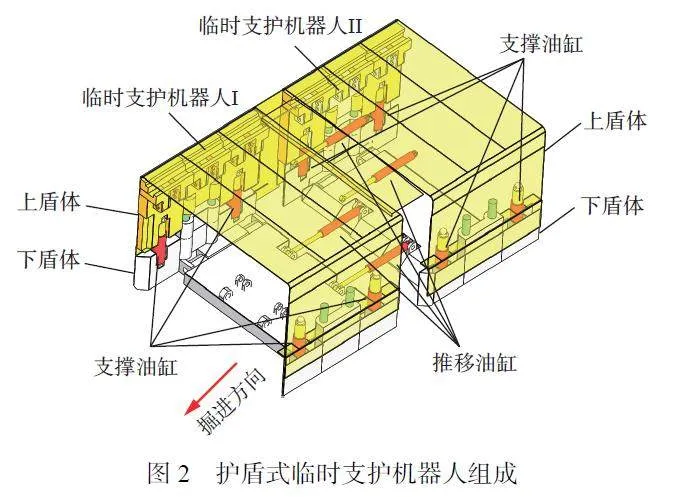

护盾式掘进机器人系统主要由截割机器人、护盾式临时支护机器人、钻锚机器人、电液控平台及运输系统、通风除尘系统等组成[21],如图1 所示。护盾式临时支护机器人主要由临时支护机器人Ⅰ,Ⅱ组成,2 个机器人之间通过4 个推移油缸连接,整机行驶依靠推移油缸的推、拉完成,如图2 所示。2 个机器人均由上下盾体组成,通过支撑油缸实现对巷道顶板的支护。

1.2 护盾式临时支护机器人带压行驶工况分析

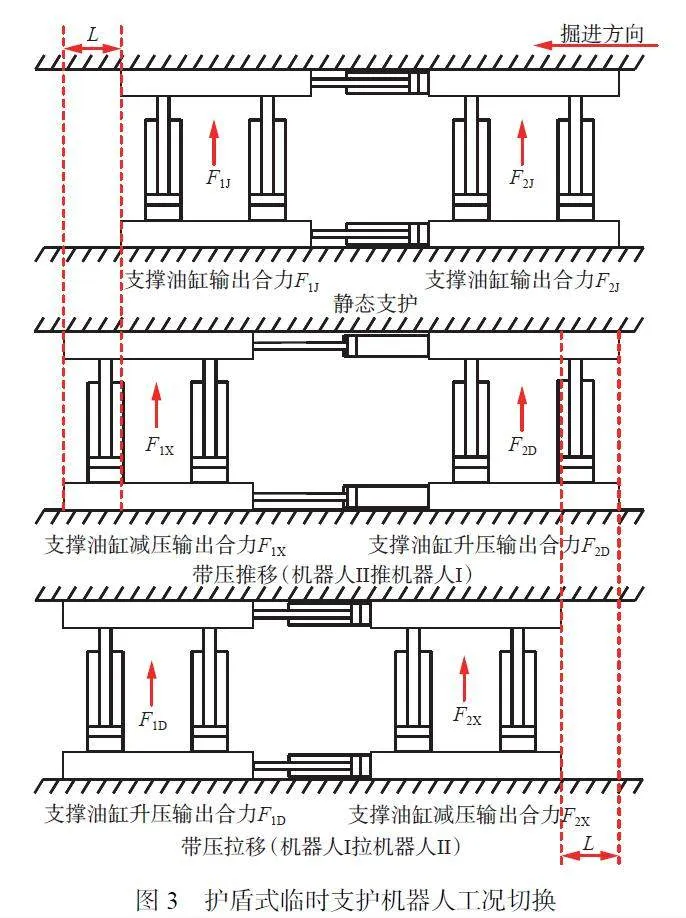

护盾式临时支护机器人通过准确控制支撑油缸推、拉,克服机身行走的摩擦力及围岩力。护盾式临时支护机器人带压行驶工况切换如图3 所示。

1) 静态支护工况:机器人Ⅰ,Ⅱ分别给予顶板静态支护力F1J 和F2J,F1J 为机器人Ⅰ静态支护工况下支撑油缸输出合力,F2J 为机器人Ⅱ静态支护工况下支撑油缸输出合力,此时推移油缸处于待机状态。

2) 带压推移工况(机器人Ⅱ推机器人Ⅰ):机器人Ⅱ支撑油缸升压输出合力F2D,机器人Ⅰ支撑油缸减压输出合力F1X,推移油缸伸出,推动机器人Ⅰ向前行走1 个截距L。

3) 带压拉移工况(机器人Ⅰ拉机器人Ⅱ):机器人Ⅰ支撑油缸升压输出合力F1D,机器人Ⅱ支撑油缸减压输出合力F2X,推移油缸缩回,拉拽机器人Ⅱ向前行走1 个截距L。

F1J,F2J 为保证围岩稳定的最佳支护力;F1X,F2X为保证围岩稳定的最小支护力;F1D,F2D 为带压行驶途中保证机身静止不动的支撑油缸输出合力。机器人Ⅰ、Ⅱ支撑油缸输出合力因上盾体接顶面积与机身重力不同而有所差异。

机器人Ⅰ完成拉移机器人Ⅱ后,机器人Ⅰ,Ⅱ再次回归静态支护工况,3 种工况交替变换,实现临时支护机器人稳步前移,且保持机器人Ⅰ,Ⅱ支撑油缸的输出合力大于对顶板的最小支护力,保证对顶板的稳定可靠支护。

2 护盾式临时支护机器人带压行驶液压控制系统

2.1 带压行驶力学模型

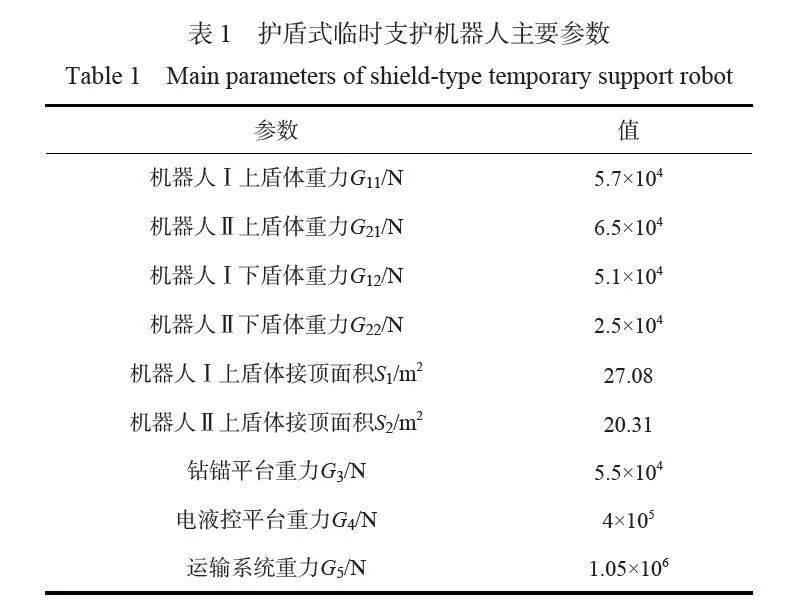

护盾式临时支护机器人主要参数见表1。

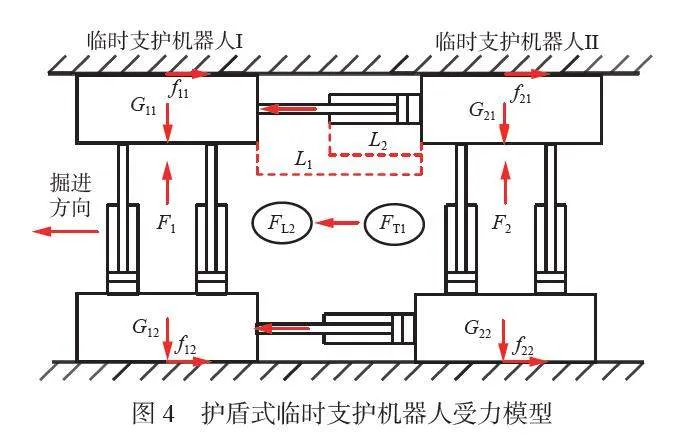

根据护盾式临时支护机器人工作原理,建立其带压行驶过程中机器人Ⅱ推机器人Ⅰ、机器人Ⅰ拉机器人Ⅱ 时的受力模型, 如图4 所示。机器人I,Ⅱ的支撑油缸输出合力分别用F1,F2 表示。

由于智能掘进机器人系统的行走完全依靠护盾式临时支护机器人完成,所以推移油缸输出总推力FT1 和总拉力FL2 不仅需要克服机器人Ⅰ,Ⅱ自重产生的摩擦力,还需克服钻锚平台重力G3、电液控平台重力G4 和运输系统重力G5 所产生的的摩擦力。设围岩的摩擦因数为μ,临时支护机器人与顶板接顶比压为P,临时支护机器人行进方向为正方向,建立带压行驶动力学模型。

机器人Ⅱ推移机器人Ⅰ时,根据牛顿定律得到力平衡公式:

FT1-( f11+ f12)=[(G11+G12 +G5)/ g] d2 (L1 - L2)/dt2(1)

式中:f11 和f12 为机器人Ⅰ上、下盾体摩擦力,f11 + f12 =(F1 +G12 +G5)μ; g 为重力加速度; L1 为机器人Ⅰ,Ⅱ间的距离;L2 为推移油缸初始长度。

机器人Ⅱ作为支撑点,输出合力F2 为

F2 = PS 1 +G21 (2)

为保证临时支护机器人行走时支撑点能够提供足够摩擦力,机器人Ⅰ,Ⅱ摩擦力关系为

f11 + f12 = ( f21 + f22)K (3)

式中:f21 和f22 为机器人Ⅱ上、下盾体摩擦力,f21 + f22 =(F2 +G22 +G3 +G4)μ;K 为摩擦力增益。

机器人Ⅱ推机器人Ⅰ时的动力学模型为

FT1 -(F2 +G22 +G3 +G4)μK =[(G11 +G12 +G5)/ g] d2 (L1 - L2)/dt2(4)

同理可得机器人Ⅰ拉机器人Ⅱ时的动力学模型:

FL2 -(F1 +G12 +G5) K =[(G21 +G22 +G3 +G4)/ g] d2 (L1 - L2)/dt2(5)

为便于仿真,本文结合陕西小保当矿业有限公司地质条件与护盾式临时支护机器人结构参数,最大接顶比压取0.16,摩擦因数取0.3,根据式(2)求得护盾式临时支护机器人的支护力小于4×106 N。

2.2 带压行驶液压控制系统设计

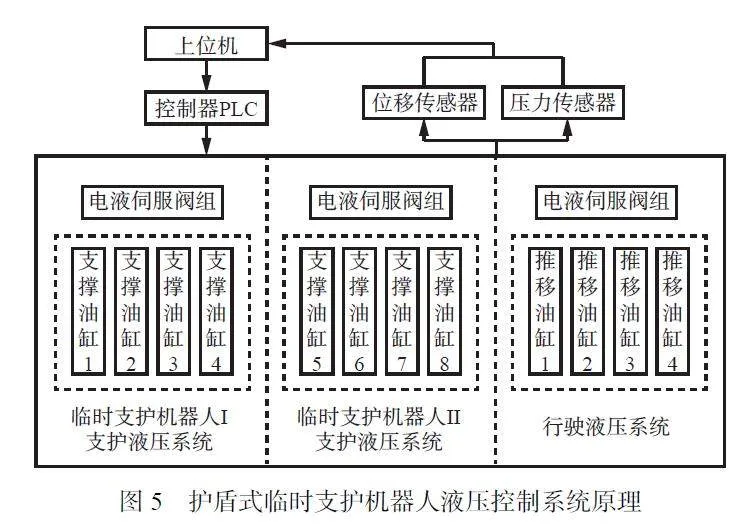

基于护盾式临时支护机器人带压行驶过程中支护力与推移量的控制要求,确定液压控制方式为闭环控制。护盾式临时支护机器人带压行驶液压系统主要由支护液压系统、行驶液压系统组成,如图5 所示。静态支护时,为保证临时支护机器人时刻不脱离顶板,支护液压系统需时刻输出大于上盾体自身重力的支护力,行驶液压系统处于待机状态。带压行驶时,支护液压系统根据工况要求输出目标支护力,行驶液压系统工作,驱使推移油缸伸出、缩回,支护液压系统和行驶液压系统同时工作,在保证临时支护机器人“减压不离顶”的同时,与顶板时刻带压并稳步前移。

护盾式临时支护机器人带压行驶液压控制系统采用可编程逻辑控制器(Programmable Logic Controller,PLC)对液压阀组件进行控制,通过压力传感器与位移传感器实时检测支护油缸支护力和推移油缸推移量,与支护力和推移量设定值进行差值运算后,经放大器输入电液伺服阀,由伺服阀来实现支护力和推移量的控制。

3 护盾式临时支护机器人带压行驶控制方法

根据护盾式临时支护机器人带压行驶工况特征,以支撑油缸输出力与推移油缸推移量的误差和误差率为模糊条件,构建基于模糊PID 的带压行驶控制方法。该控制方法通过集成在推移油缸上的位移传感器与液压回路中的压力传感器实时采集临时支护机器人的压力与位移信号,用于反映临时支护机器人带压行驶途中支护力和行驶位移的变化情况,并根据支护力和推移量的误差和误差率,利用模糊PID 算法对支护力和推移量的控制参数进行修正,实现基于模糊PID 算法的带压行驶可靠控制。

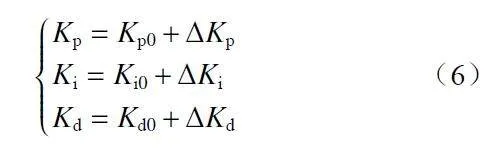

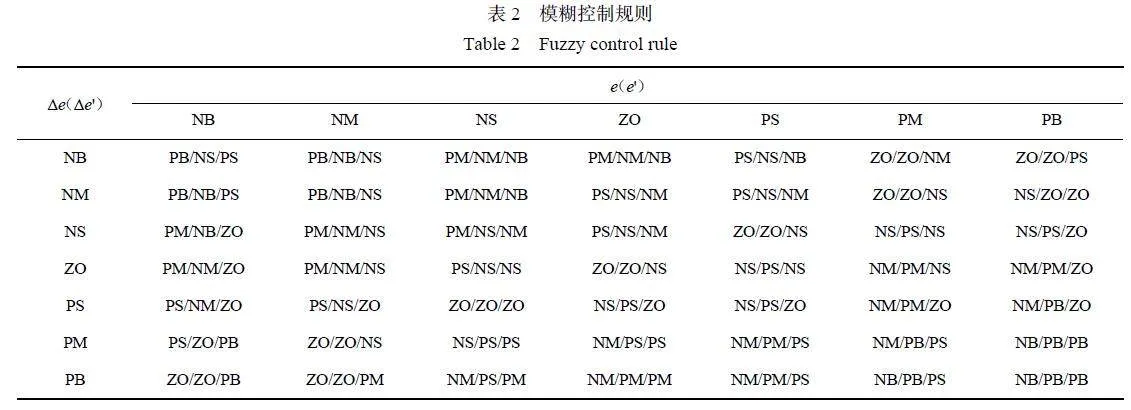

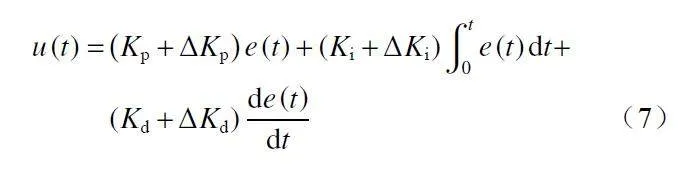

Δe Δe′Δe Δe′以支撑油缸输出合力的误差e、误差变化率和推移油缸推移量的误差e'、误差变化率作为输入量,将与之对应的PID 参数Kp,Ki,Kd 作为输出量,将e(e') , ( ) , Kp, Ki, Kd 的论域划分为7 个模糊子集: NB(负大) , NM(负中) , NS(负小) ,ZO(零) , PS(正小) , PM(正中) , PB(正大) 。根据PID 参数的控制经验和实际情况,综合得出PID 模糊控制规则,见表2。

对输入量进行模糊化、模糊推理、解模糊等,得到3 个输出变量的大小,实现PID 参数在线调整。

式中: Kp0, Ki0, Kd0 为未修正的PID 参数; ΔKp, ΔKi,ΔKd 为修正值。

模糊PID 控制器在处理不同e(e')及Δe(Δe′ )构成不同的组合后,使Kp,Ki,Kd 达到最优,从而实现支护力与推移量在不同工况下的自适应控制。

式中: u(t)为实时输出控制参数; e(t)为实时误差;t 为时间。

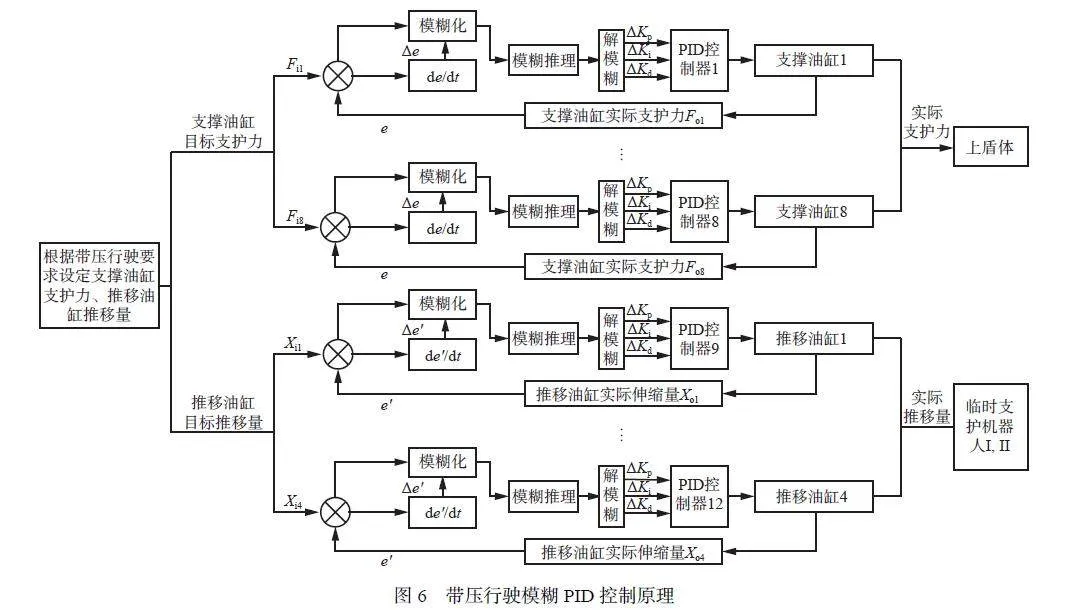

护盾式临时支护机器人的支护液压控制系统和行驶液压控制系统在带压行驶过程中相对独立,因此需要分别建立支护力和推移量模糊控制策略。带压行驶模糊PID 控制原理如图6 所示。支护液压控制系统工作时,根据带压行驶支护力要求设定各个支撑油缸支护力Fi1—Fi8,将压力传感器检测值转换为支护力实际输出值,支护力设定值与实际输出值的误差及其误差变化率Δe作为模糊PID 控制的输入变量。行驶液压控制系统工作时,根据带压行驶推移量要求设定推移油缸推移量Xi1—Xi4,位移传感器检测值与推移量设定值的误差e'及其误差变化率Δe′作为模糊PID 控制的输入变量。临时支护机器人在运行过程中,通过实时监测支护力偏差量、推移量偏差量并实时修正控制参数,以适应不同时刻的控制要求,实现带压行驶过程中支护力和推移量的可靠控制。

4 带压行驶控制仿真

4.1 仿真模型

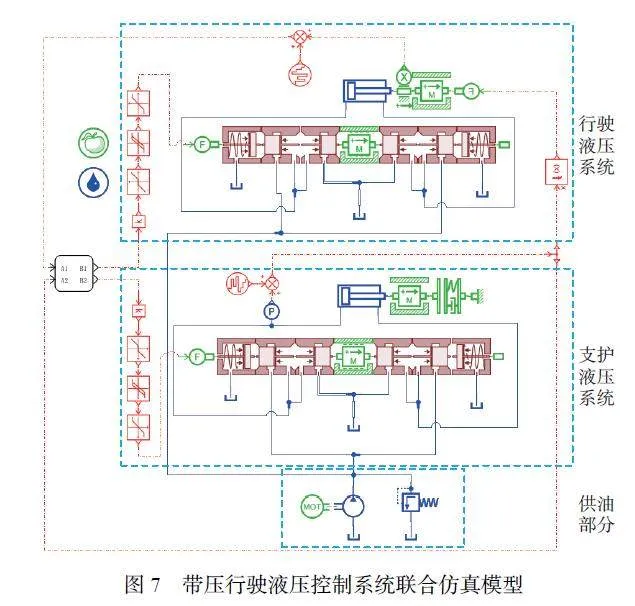

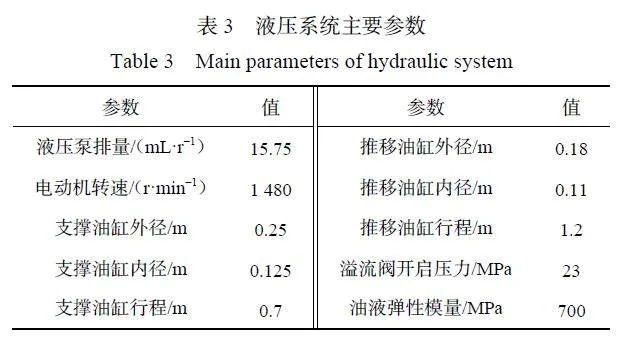

为验证系统“减压不离顶”及实时控制效果,利用AMESim 建立带压行驶电液伺服系统仿真模型,参照液压元件实际值设置液压系统参数,见表3。

假设各支撑油缸、推移油缸时刻处于同步状态,只考虑单缸的控制性能,建立护盾式临时支护机器人带压行驶液压控制系统联合仿真模型,如图7 所示。该模型主要由供油部分、支护液压系统和行驶液压系统组成。实际工况下闭环系统的控制精度受外部环境干扰,所以在仿真模型中加入伺服阀死区、滞环及传感器传输波动信号,近似模拟护盾式临时支护机器人的实际工作过程。

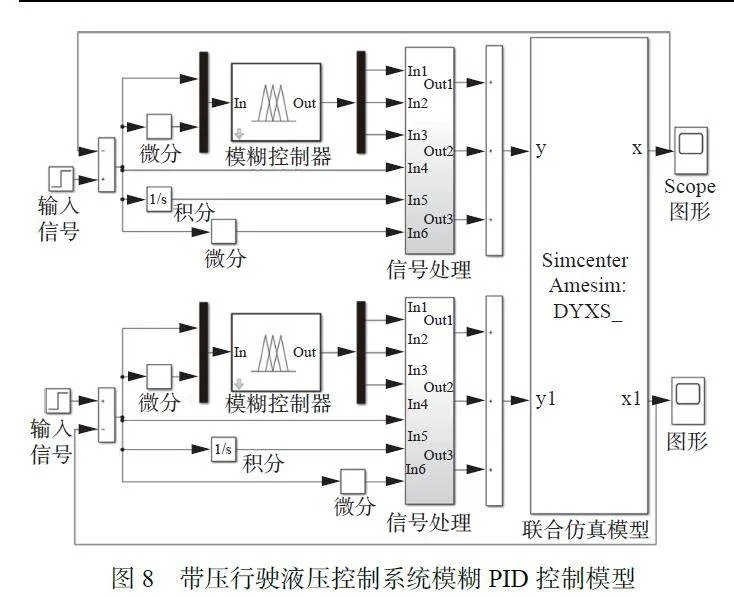

应用Simulink 搭建带压行驶液压控制系统模糊PID 控制模型,如图8 所示。通过实时检测推移油缸推移量与支撑油缸支护力,将推移量和支护力的误差与误差变化率作为模糊控制器的输入量,经过模糊控制器整定后输出PID 控制值,实现支护力与推移量的自适应控制。

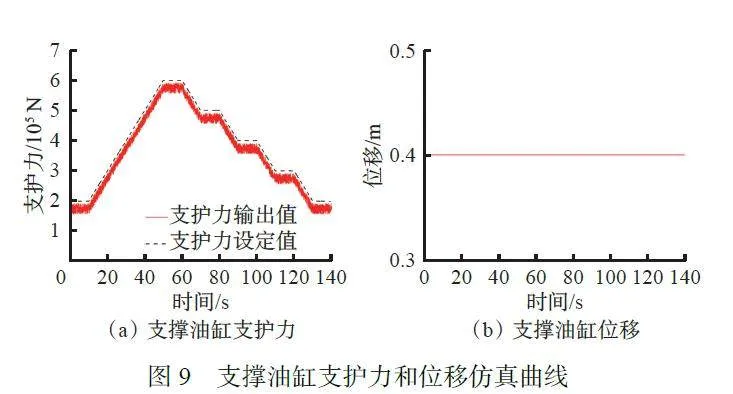

4.2 “减压不离顶”仿真分析

为验证液压系统能够保证护盾式临时支护机器人在带压行驶过程中实现“减压不离顶”,设定空载升顶距离为0.4 m,最大支护力为6×105 N,静态支护力为2×105 N。为更直观地观测支撑油缸位移情况,仿真时将顶板设置成一个刚性体。不考虑支撑油缸空载升顶阶段,前10 s 默认支撑油缸已达到静态支护工况;10~50 s 支撑油缸由静态支护状态斜坡加载至最大支护状态;稳压10 s 后,从60 s 开始,选用斜率为−10 kN/s 的斜坡加载信号进行减压,每次减压10 s;减压结束后稳压10 s,直至减压到静态支护工况。整个过程不加入优化控制方法,最终得到支撑油缸支护力与位移仿真曲线,如图9 所示。图9(a)中支护力跟随支护力设定值变化,但是误差较大,需要加入优化控制方法优化控制效果。图9(b)中,整个减压过程支撑油缸位移没有随着支护力的减小发生变化,支撑油缸与顶板时刻处于带压状态,支撑油缸未脱离顶板,且支撑油缸支护力持续输出,可保证支撑油缸在带压行驶过程中实现“减压不离顶”。

4.3 支护力自适应控制仿真分析

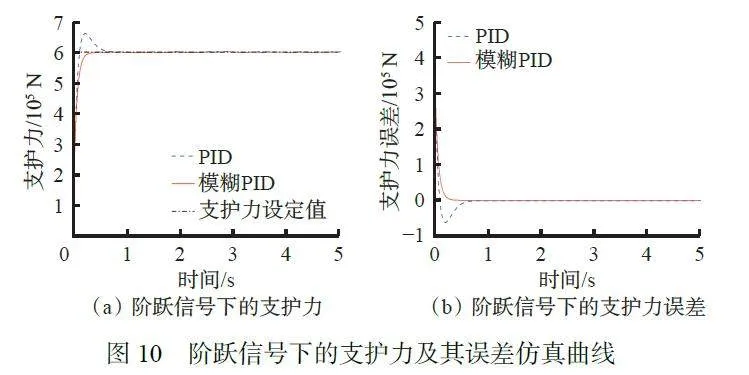

为验证基于模糊PID 的控制方法对支护力的控制效果,选用阶跃信号和斜坡信号进行支护力加载,并与传统PID 控制效果进行对比。

1) 阶跃加载。给定支撑油缸2×105~6×105 N 的阶跃加载信号,支撑油缸支护力曲线与支护力误差曲线如图10 所示。从图10(a)可知,PID 控制下的超调量为11.67%, 达到稳态的时间为0.78 s, 模糊PID 控制下的超调量小于1%,达到稳态的时间为0.35 s。从图10(b)可知,模糊PID 控制下的误差更小,趋势更平稳。超调量越小,输出的支护力越稳定,对顶板的支护效果越好。

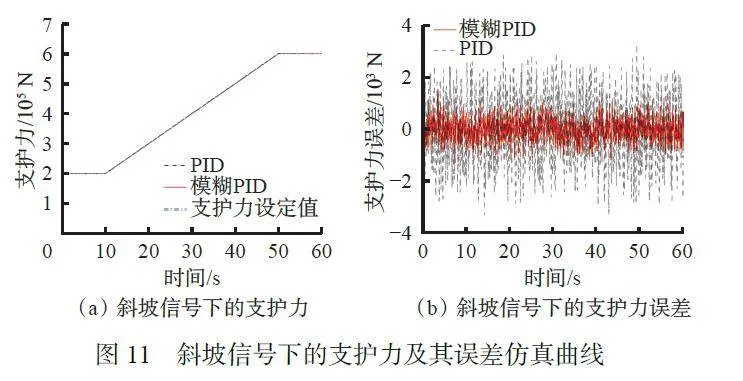

2) 斜坡加载。为验证基于模糊PID 的控制方法的跟踪能力,选用斜率为10 kN/s 的斜坡加载信号,从静态支护工况加载到最大支护力工况,得到斜坡加载下支护力曲线与支护力误差曲线,如图11 所示。从图11(a)可看出,在传统PID 控制和模糊PID控制下,都可较好地跟踪给定信号,但从图11(b)可知模糊PID 控制效果更优,误差更小。

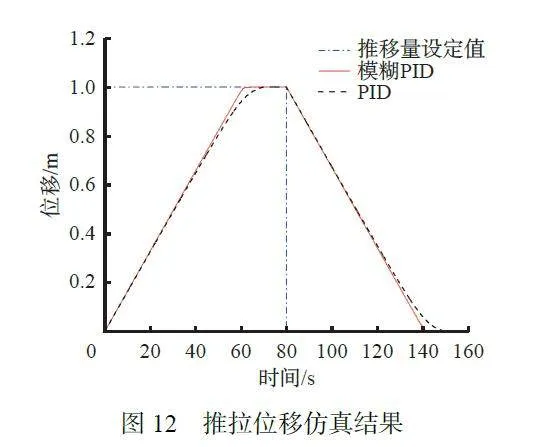

4.4 推拉位移仿真分析

设定推拉截距为1 m。仿真过程中,0~80 s 推移油缸伸出,80~160 s 推移油缸缩回。仿真结果如图12 所示,可看出,2 种控制方式下均能使推移油缸运动到指定位置,说明系统具有较高稳定性。相较于传统PID 控制,模糊PID 控制下推移油缸伸出和缩回的响应速度均得到了显著提升。

5 带压行驶控制实验

5.1 带压行驶控制实验台

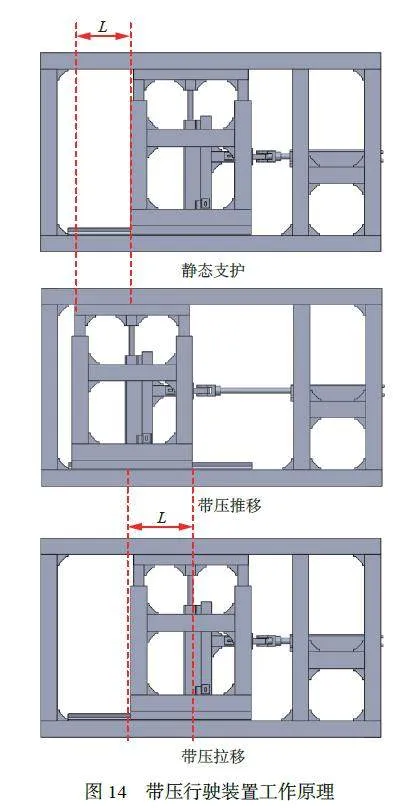

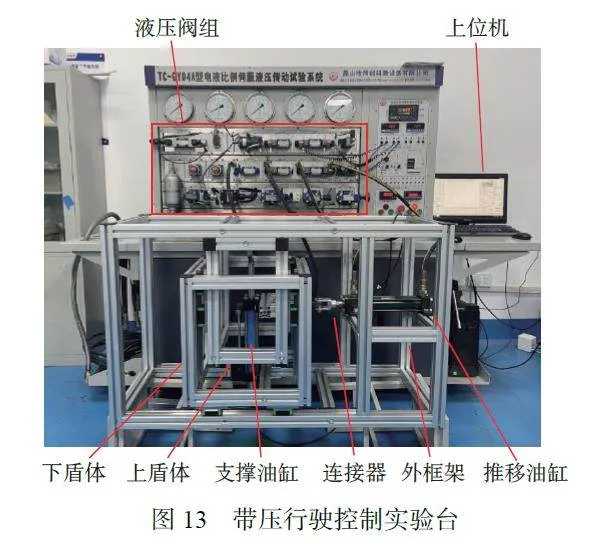

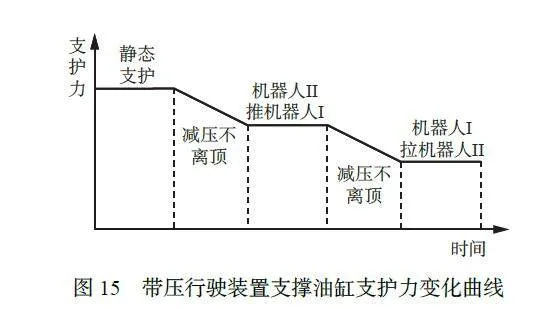

根据“带压行驶,减压不离顶”的工作原理,搭建了带压行驶控制实验台,如图13 所示。实验台主要包括液压、测控与带压行驶装置3 个部分。液压部分主要由液压泵站和各类液压元件组成,液压泵站额定压力为6 MPa。测控部分主要由各类传感器、台式计算机和PCI−9111 数据采集卡组成。带压行驶装置主要由上下盾体、支撑油缸、推移油缸与外框架组成,上下盾体与支撑油缸组成临时支护机器人,其所带液压缸缸径和活塞杆直径分别为0.04 m和0.025 m,行程为0.2 m。液压缸最大输出力为7.5×103 N,最大位移为0.2 m。带压行驶装置工作原理与护盾式临时支护机器人带压行驶原理一致,如图14所示。支撑油缸支护力变化曲线如图15 所示。

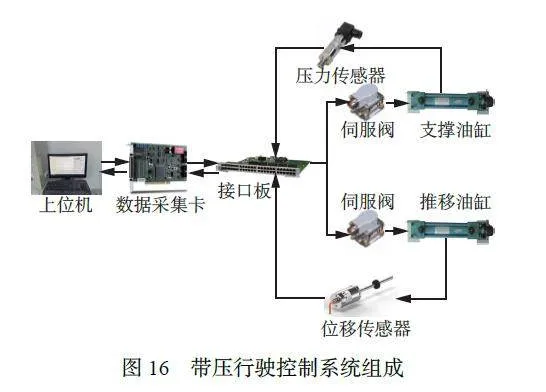

上位机下发目标支护力与目标推移量,压力传感器与位移传感器实时监测支撑油缸支护力与推移油缸推移量,通过数据采集卡的AD,DA 转换实现对伺服阀的控制,再由伺服阀控制进入支撑油缸的油液量与推移油缸的油液流动,实现对护盾式临时支护机器人支护力和推移量的控制。带压行驶控制系统组成如图16 所示。

5.2 “减压不离顶”实验

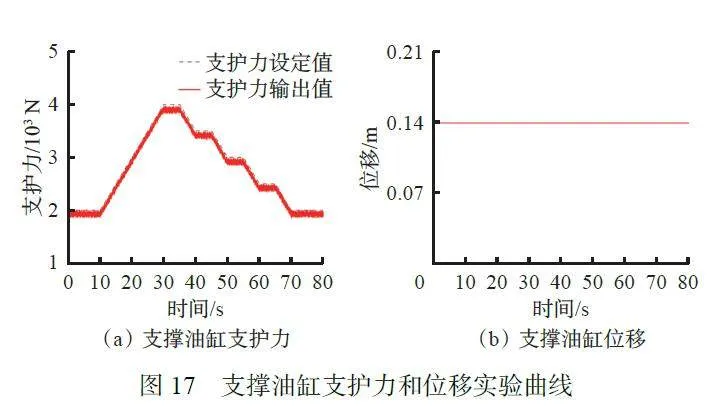

结合实验台具体参数,为保证实验时人员与设备的安全,设支撑油缸输出力为2×103~4×103 N,得到支撑油缸输出力与位移实验曲线,如图17 所示。图17(b)中支撑油缸位移0.14 m 为不工作时上盾体与外框架内侧距离,可看出“减压不离顶”实验结果与仿真结果一致。随着支护力的变化,支撑油缸输出位移未发生改变,支撑油缸与负载油缸时刻处于挤压状态,未发生脱离,且支撑油缸支护力持续输出,验证了支撑油缸在带压行驶的过程中能够实现“减压不离顶”。

5.3 支护力自适应控制实验

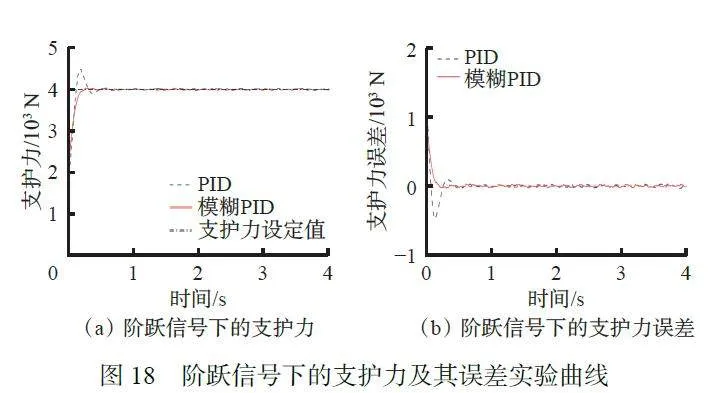

1) 阶跃加载。实验时,支撑油缸已经完成空载升顶,给支撑油缸2×103~4×103 N 的阶跃加载信号,实验结果如图18 所示。从图18(a)可知,PID 控制下的最大超调量为12.51%,达到稳态的时间为0.92 s,模糊PID 控制下最大超调量远小于PID 控制,达到稳态的时间仅为0.43 s。从图18(b)可知,相较于传统PID 控制,模糊PID 控制下相对误差仅为0.56%,误差更小,趋势更平稳。

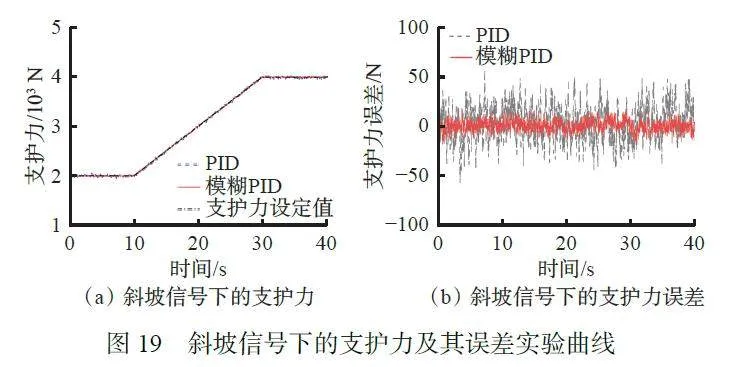

2)斜坡加载。选用斜率为0.1 kN/s 的斜坡加载信号,实验结果如图19 所示。可看出实验结果与仿真结果基本一致。传统PID 控制和模糊PID 控制都可较好地跟踪给定信号,但模糊控制效果更优,误差更小,最大相对误差仅为0.95%。

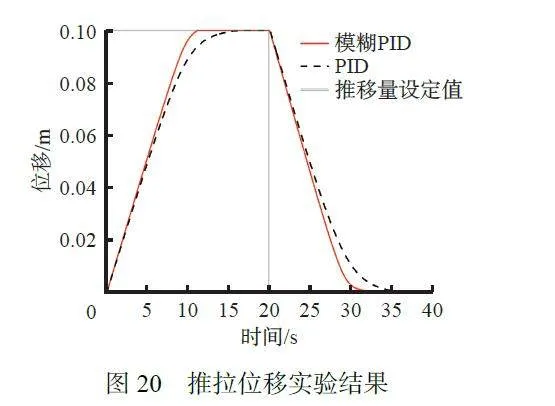

5.4 推拉位移实验

实验时,由上盾体与推移油缸挤压生成的摩擦力充当推移油缸的负载,连接器将推移油缸和临时支护机器人连接,推移油缸输出位移,设定0~20 s推移油缸伸出,20~40 s 推移油缸缩回。实验结果如图20 所示,可看出相较于传统PID 控制,模糊PID控制有效提高了系统响应特性。

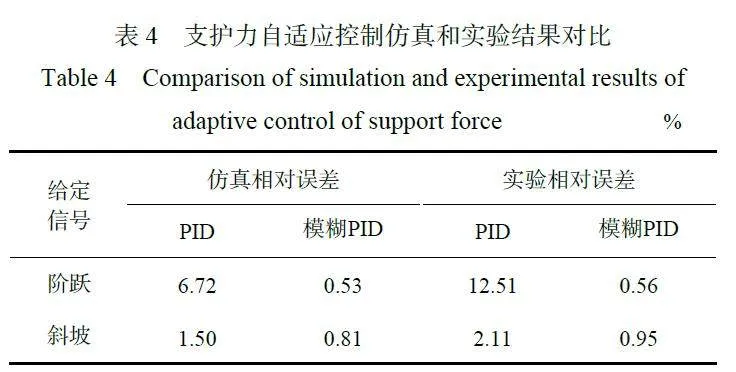

5.5 仿真结果与实验结果对比

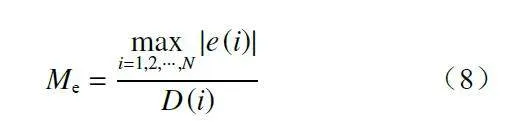

仿真和实验结果均证明液压系统可保证护盾式临时支护机器人在带压行驶过程中实现“减压不离顶”。为了更好地评估支护力自适应控制仿真和实验结果,引入最大相对误差绝对值:

式中:N 为取样个数;D(i) 为第i 个支护力设定值。

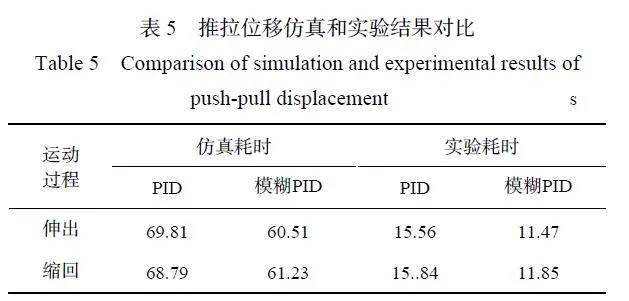

支护力自适应控制仿真和实验结果对比见表4,仿真和实验结果均表明模糊PID 控制效果优于传统PID 控制,在模糊PID 控制下最大相对误差绝对值小于1%,满足支护力控制要求。推拉位移仿真和实验结果对比见表5,模糊PID 控制下,推拉过程的响应速度显著提升,推移量误差小于2 mm。对比结果验证了本文所设计的控制方法效果良好,满足护盾式掘进机器人带压行驶控制要求。

6 结论

1) 根据护盾式掘进机器人系统的作业需求,提出了临时支护机器人“带压行驶,减压不离顶”的行驶控制方式。

2) 通过分析护盾式临时支护机器人带压行驶过程中推移量与支护力的关系,建立了临时支护机器人带压行驶动力学模型,设计了护盾式临时支护机器人带压行驶液压控制系统。

3) 建立了基于模糊PID 的护盾式临时支护机器人“带压行驶,减压不离顶”控制实验台,实验结果表明:支护力相对误差小于1%,行驶位移误差小于2 mm,且支护力控制和推移量控制响应速度快、精度高、稳定性好。

4) 护盾式临时支护机器人带压行驶液压控制系统的可靠性高,已成功应用于陕西小保当矿业有限公司。

参考文献(References):

[ 1 ]田劼,李阳,张磊,等. 基于PSO−BP 神经网络的临时支架支撑力自适应控制[J]. 工矿自动化, 2023,49(7):67-74.

TIAN Jie,LI Yang,ZHANG Lei,et al. Adaptive controlof temporary support force based on PSO-BP neuralnetwork[J]. Journal of Mine Automation,2023,49(7):67-74.

[ 2 ]秦海忠,付玉凯,王涛. 深部复合顶板巷道变形破坏特征及支护技术[J]. 工矿自动化,2020,46(10):80-86.

QIN Haizhong, FU Yukai, WANG Tao. Deformationand failure characteristics and support technology ofdeep roadway with composite roof[J]. Industry andMine Automation,2020,46(10):80-86.

[ 3 ]朱俊福. 深部层状岩体巷道围岩松动圈形成机理及其工程应用研究[D]. 徐州:中国矿业大学,2021.

ZHU Junfu. Study on the formation mechanism anditsengineering application of broken rockzone in deepbedded rock mass[D]. Xuzhou: China University ofMining and Technology,2021.

[ 4 ]张铁军,李伟涛,尹松阳. 深部开采巷道掘进工作面受力特征及合理空顶距分析[J]. 煤炭科技, 2022,43(5):50-53,57.

ZHANG Tiejun,LI Weitao,YIN Songyang. Analysis of the stress characteristics and reasonable space betweenroadway and roof in deep mining[J]. Coal Science &Technology Magazine,2022,43(5):50-53,57.

[ 5 ]郭文孝. 交叉迈步式快速掘进临时支护支架组的研究[J]. 煤矿机械,2014,35(12):187-189.

GUO Wenxiao. Research on rapid excavation andtemporary support of moving cross-type supportgroup[J]. Coal Mine Machinery,2014,35(12):187-189.

[ 6 ]王建霖. 临时支护装置在煤矿掘进工作面的应用[J].矿业装备,2023(12):19-21.

WANG Jianlin. Application of temporary support devicein coal mine excavation face[J]. Mining Equipment,2023(12):19-21.

[ 7 ]曹连民,戴清云,张丹,等. 大倾角工作面液压支架横向稳定性研究[J]. 煤矿安全,2017,48(2):65-68.

CAO Lianmin, DAI Qingyun, ZHANG Dan, et al.Study on lateral stability of hydraulic support at largeinclined angle working face[J]. Safety in Coal Mines,2017,48(2):65-68.

[ 8 ]曹连民,张亚珠,郭徽,等. 大采高液压支架带压移架技术[J]. 煤矿安全,2018,49(3):83-86.

CAO Lianmin, ZHANG Yazhu, GUO Hui, et al.Advancing support with pressure technology forhydraulic support with large mining height[J]. Safety inCoal Mines,2018,49(3):83-86.

[ 9 ]韩宝珠,安叶青. 基于PLC 的液压支架带压移架控制技术[J]. 煤炭技术,2022,41(7):185-187.

HAN Baozhu, AN Yeqing. Control technology ofhydraulic support moving under pressure based onPLC[J]. Coal Technology,2022,41(7):185-187.

[10]杨科,池小楼,刘帅. 大倾角煤层综采工作面液压支架失稳机理与控制[J]. 煤炭学报, 2018, 43(7) :1821-1828.

YANG Ke, CHI Xiaolou, LIU Shuai. Instabilitymechanism and control of hydraulic support in fullymechanized longwall mining with large dip[J]. Journalof China Coal Society,2018,43(7):1821-1828.

[11]王国法,庞义辉,李明忠,等. 超大采高工作面液压支架与围岩耦合作用关系[J]. 煤炭学报,2017,42(2):518-526.

WANG Guofa, PANG Yihui, LI Mingzhong, et al.Hydraulic support and coal wall coupling relationship inultra large height mining face[J]. Journal of China CoalSociety,2017,42(2):518-526.

[12]马宏伟,赵英杰,薛旭升,等. 智能采煤机器人关键技术[J]. 煤炭学报,2024,49(2):1174-1182.

MA Hongwei, ZHAO Yingjie, XUE Xusheng, et al.Key technologies of intelligent mining robot[J]. Journalof China Coal Society,2024,49(2):1174-1182.

[13]李延民,刘锡山,王振,等. 基于AMESim−Simulink 的自适应模糊PID 电液比例位置控制研究[J]. 机电工程,2020,37(12):1453-1458.

LI Yanmin, LIU Xishan, WANG Zhen, et al. Adaptivefuzzy PID electro-hydraulic proportional position control based on AMESim-Simulink[J]. Journal of Mechanical &Electrical Engineering,2020,37(12):1453-1458.

[14]张增宝,李世振,刘延俊,等. 基于模糊PID 控制策略的液压缸试验台设计[J]. 液压与气动, 2020(5) :27-32.

ZHANG Zengbao, LI Shizhen, LIU Yanjun, et al.Design of hydraulic cylinder test bench based on fuzzyPID control strategy[J]. Chinese Hydraulics &Pneumatics,2020(5):27-32.

[15]薛光辉,管健,柴敬轩,等. 基于神经网络PID 综掘巷道超前支架支撑力自适应控制[J]. 煤炭学报,2019,44(11):3596-3603.

XUE Guanghui, GUAN Jian, CHAI Jingxuan, et al.Adaptive control of advance bracket support force infully mechanized roadway based on neural networkPID[J]. Journal of China Coal Society, 2019, 44(11) :3596-3603.

[16]栾丽君,赵慧萌,谢苗,等. 超前支架速度、压力稳定切换控制策略研究[J]. 机械强度,2017,39(4):747-753.

LUAN Lijun, ZHAO Huimeng, XIE Miao, et al.Research on speed and pressure control strategy of stableswitch about forepoling equipment[J]. Journal ofMechanical Strength,2017,39(4):747-753.

[17]卢进南,谢苗,毛君,等. 迈步式超前支护装置降架过程控制方法[J]. 辽宁工程技术大学学报(自然科学版),2017,36(7):745-749.

LU Jinnan,XIE Miao,MAO Jun,et al. Control method for frame down process of stepping-type advancedsupporting equipment[J]. Journal of Liaoning TechnicalUniversity (Natural Science),2017,36(7):745-749.

[18]CHEN Qiping, SHAO Hao, LIU Yu, et al. Hydraulicpressure-following control of an electronic hydraulicbrake system based on a fuzzy proportional and integralcontroller[J]. Engineering Applications of ComputationalFluid Mechanics,2020,14(1):1228-1236.

[19]ZHONG Qi, ZHANG Bin, BAO Huiming, et al.Analysis of pressure and flow compound controlcharacteristics of an independent metering hydraulicsystem based on a two-level fuzzy controller[J]. Journalof Zhejiang University: Science A, 2019, 20(3) :184-200.

[20]JIN Xin, CHEN Kaikang, ZHAO Yang, et al.Simulation of hydraulic transplanting robot controlsystem based on fuzzy PID controller[J]. Measurement,2020,164. DOI:10.1016/j.measurement.2020.108023.

[21]马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报, 2020,40(5):751-759.

MA Hongwei, WANG Peng, ZHANG Xuhui, et al.Research on key technology of intelligent tunnelingrobotic system in coal mine[J]. Journal of Xi'anUniversity of Science and Technology, 2020, 40(5) :751-759.

基金项目:国家重点研发计划资助项目(2023YFC2907603);国家自然科学基金面上项目(52374161);陕西省重点研发计划专项项目(2023-LL-QY—03);陕西省科技计划项目(2023-JC-YB-331)。