铸态Mg-Zn-Y-Zr合金的耐蚀性研究

摘要:通过失重法、析氢法、电化学、扫描电子显微镜(scanning electron microscope,SEM)和能谱仪(energy dispersive spectrometer,EDS)等试验方法,研究了Zn元素对铸态Mg-xZn-0.5Y-0.5Zr(x=0.83%、1.56%和2.80%,质量分数)合金在模拟体液中耐蚀性的影响。研究结果表明:随着Zn含量的增加,3种合金中的W相(Mg3Zn3Y2)含量也增加;Zn元素含量为1.56%和2.80%的合金,沿晶界开始出现了I相(Mg2Zn6Y)。电化学结果表明Zn的添加使得合金的腐蚀电流密度从1.100 mA/cm2降低到0.423 mA/cm2。合金内部的电荷转移电阻从59.95Ω提高到165.35Ω,腐蚀速率降低到9.11 mm/a,此时抗腐蚀产物膜破裂的性能最好。此外,通过研究发现合金的腐蚀产物为MgO、少量ZnO和磷灰石。

关键词:Mg-Zn-Y-Zr合金;W相;析氢法;失重法;电化学

中图分类号:TG 146.21文献标志码:A

The study on corrosion resistance of as-cast Mg-Zn-Y-Zr alloy

XU Shengxiao,HE Meifeng

(School of Materials and Chemistry,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract:The effect of Zn element on the corrosion resistance of as-cast Mg-xZn-0.5Y-0.5Zr(x=0.83%,1.56%,2.80%,mass fraction)by weight loss method,hydrogen precipitation method,electrochemistry,scanning electron microscope(SEM)and energy dispersive spectrometer(EDS)was investigated in simulated body fluids.The results showed that the content of W-phase(Mg3Zn3Y2)in the three alloys increases with the increase of Zn content;and I-phase(Mg2Zn6Y)appears along the grain boundaries in the alloys with Zn content of 1.56%and 2.80%.The electrochemical results show that the addition of Zn reduces the corrosion current density of the alloy from 1.100 mA/cm2 to 0.423 mA/cm2.The charge transfer resistance within the alloy increases from 59.95Ωto 165.35Ω,and the corrosion rate decreasesto 9.11 mm/a,when the resistance to rupture of the corrosion product film is best.Inaddition,the corrosion products of the alloy were found to be MgO,a small amount of ZnO and apatite.

Keywords:Mg-Zn-Y-Zralloy;W-phase;hydrogen evolution method;weight loss method;electrochemistry

镁合金作为生物医用材料,有独特的优势:具有可降解性和良好的生物相容性,同时其机械强度和弹性模量与人骨的相当。将镁合金用作骨科固定器材,可以缓解应力屏蔽效应[1-4]。此外,镁合金的顺磁性低于钛合金的,与周围组织的磁化率差异小于钛合金的,可以降低核磁共振成像产生伪影的影响[5-7]。

然而,镁合金的易降解性也限制了其在生物领域的应用。镁的标准电极电位低至−2.37 V,在含Cl−介质环境中极易发生腐蚀[8]。许多研究已经表明,添加合金元素可以延缓镁合金的腐蚀进程,尤其是稀土元素[9]。添加Zn、Y元素后,Mg-Zn-Y合金在模拟体液中降解缓慢均匀,且有良好的生物安全性[10]。加入Zr元素的镁合金,其合金内部晶粒得到细化。此外,第二相中的RE元素比基体更为积极,可作为阳极保护镁基体免受腐蚀[11]。Zn、Y元素与基体可以形成连续分布的第二相,作为阻挡基体中腐蚀扩展的屏障[12]。

根据研究发现,随着Zn元素质量分数增加,Mg-Zn-Y-Zr合金中会出现3种平衡相:W相(Mg3 Zn3Y2)、I相(Mg2Zn6Y)和Z相(Mg12ZnY)[13-16]。本试验主要探究Zn元素质量分数较低的情况下,Mg-Zn-Y-Zr合金中的第二相组成以及对其耐蚀性的影响。

1试验材料与方法

1.1试验材料

所用铸态合金的实际成分为Mg-0.83Zn-0.42Y-0.54Zr、Mg-1.56Zn-0.49Y-0.56Zr、Mg-2.80Zn-0.32Y-0.65Zr(以下简称为ZW105K、ZW205K、ZW305K)(由上海理工大学孙明老师提供)。

1.2金相制备及表征

将所有的合金棒材切割为ϕ16 mm×10 mm的圆柱,依次用800#、1 000#、1 500#和2 000#砂纸打磨至平整光滑,随后在抛光机上依次用W2.5和W0.5的SiC抛光膏抛光,全程用无水乙醇冲洗,直至表面光亮无划痕。使用4%(体积分数)的硝酸酒精溶液对试样侵蚀10 s后,依次用酒精和去离子水清洗并烘干,采用扫描电子显微镜(scanning electron microscope,SEM)观察合金组织,并用Oxford Xplore 30型能谱仪(energy dispersive spectrometer,EDS)进行元素鉴定,确定其第二相类型。

1.3失重、析氢试验及腐蚀产物表征

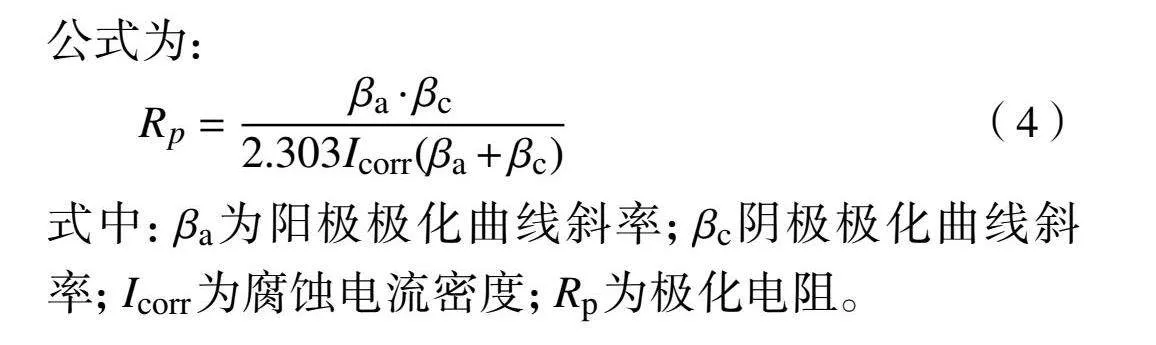

取ZW105K、ZW205K、ZW305K各3个平行样品,置入质量损失和析氢试验装置中,如图1[17]所示。

通过测量样品单位面积析出氢气的体积,可以转化为失去的质量,计算公式:

ΔW=1:085VH

式中:VH为析氢速率;ΔW为失去质量。计算相应腐蚀速率,计算公式[18]:

PH=2:279VH

式中:PH为腐蚀速率。

其次,换算得到失重速率v计算公式:

(1)

式中:Wb为试验前样品质量;Wa为去除表面的腐蚀产物后样品质量;A为试样的表面积;t为腐蚀时间。

将样品浸泡于质量损失和析氢试验设备72 h后,取出样品并干燥。在SEM下,加速电压为3 kV,观察腐蚀后表面形貌,EDS表征腐蚀产物元素。

1.4电化学试验

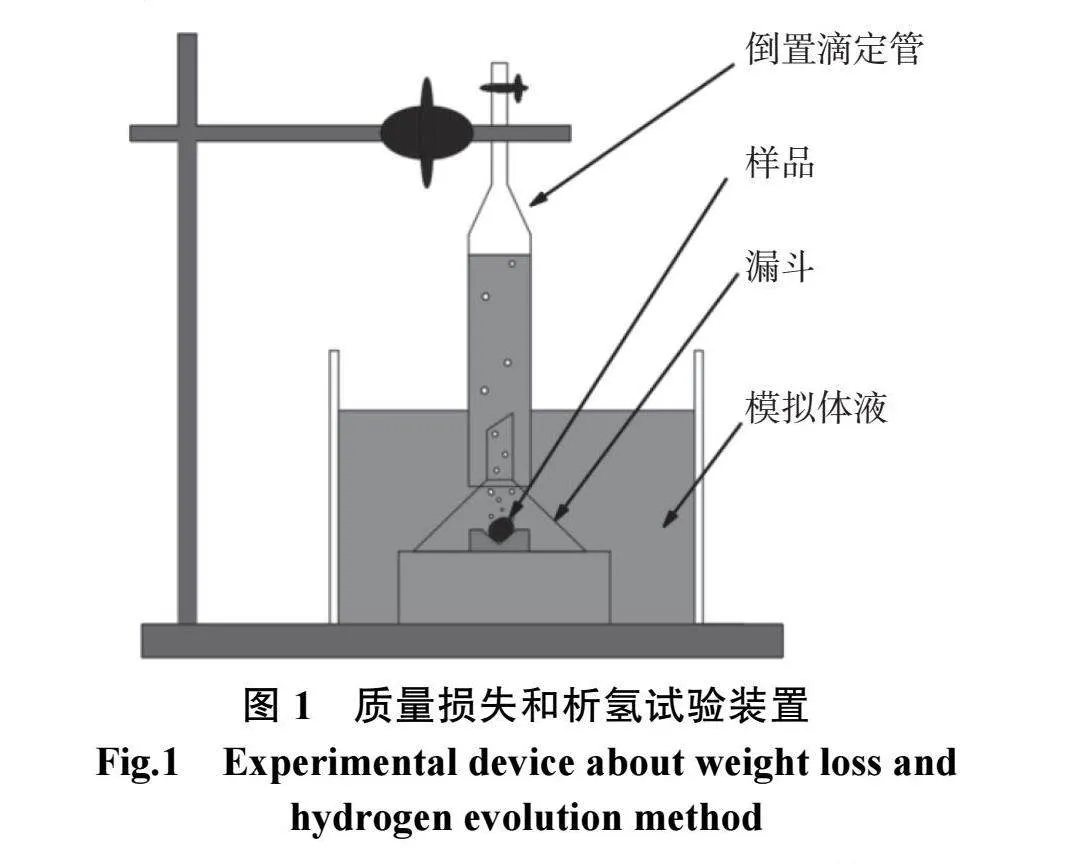

采用Gamry电化学工作站进行电化学腐蚀试验。选用37℃模拟体液(simulated body fluid,SBF)作为腐蚀介质,Pt电极作为对比电极,参比电极为饱和甘汞电极。在标准的三电极体系下,开路电位(open-circuit potential,OCP)监测1 200 s。交流阻抗(electrochemical impedance spectroscopy,EIS)测试条件为100 kHz至0.1 Hz的频率范围,交流振幅为±10 mV。动电位极化以1 mV/s的扫描速率对OCP进行±400 mV电压范围扫描。使用设备自带软件拟合最终结果。取开路电压±300 mV部分的极化曲线并根据Tafel外推法拟合得到具体参数,所运用的公式为:

Rp=

式中:βa为阳极极化曲线斜率;βc阴极极化曲线斜率;Icorr为腐蚀电流密度;Rp为极化电阻。

2试验结果与分析

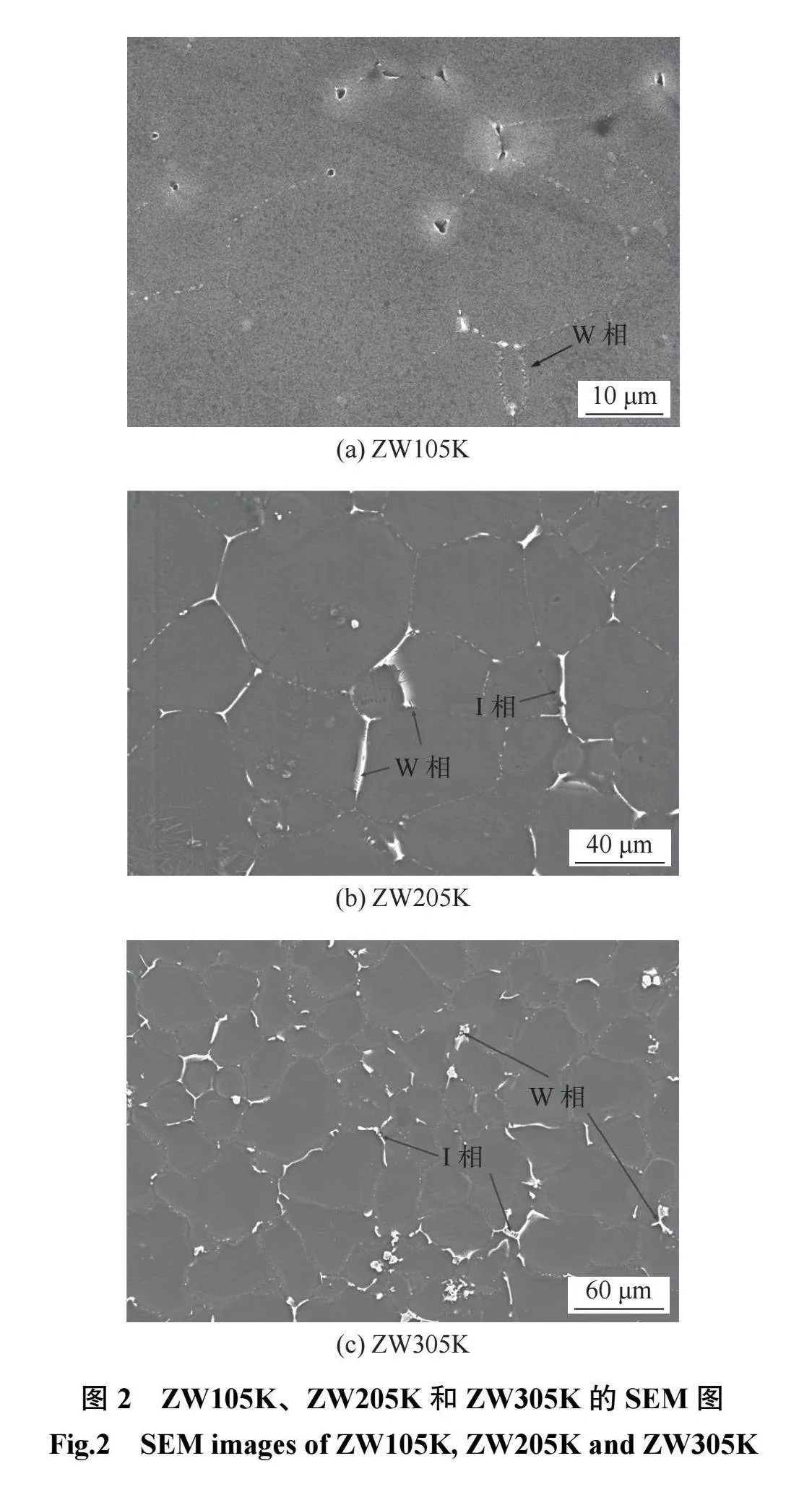

2.1合金显微组织分析

图2(a)、(b)、(c)为3种合金的显微组织。3种合金组织均由α-Mg和不同含量的第二相组成。合金中第二相的分布随着Zn/Y的值变化,结合EDS的结果表明,ZW105K、ZW205K、ZW305K中W相(Mg3Zn3Y2)在ZW105K中沿着晶界呈不连续分布,随着Zn质量分数增加,W相由不连续分布发展成半连续分布;晶界变宽,晶粒越细;同时随着Zn的质量分数增加到2.80%,在晶粒内部,出现了I相(Mg2Zn6Y)。

2.2合金耐蚀性分析

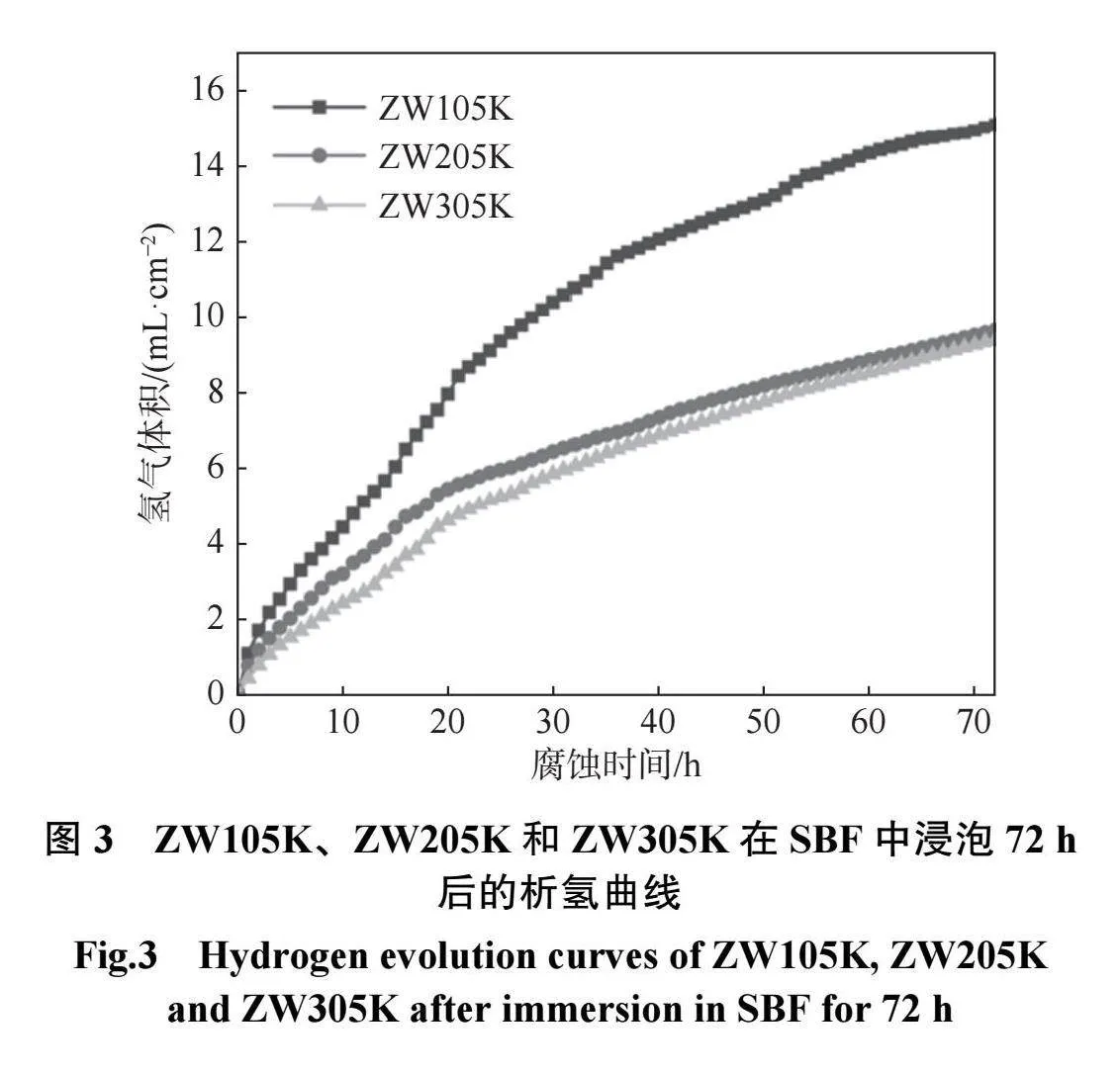

图3显示了3种合金析氢反应的结果。在20 h内,腐蚀反应十分剧烈,析氢曲线快速上升。20h后钝化现象明显,反应放缓。由于ZW105K中W相较少,难以在表面快速形成钝化膜,钝化时间较ZW205K、ZW305K的长。ZW305K的第二相种类和数量上较ZW205K的有明显提升,但是在析氢反应中没有明显的差距。根据之前的研究结果[15]可知,单一的W相或者I相,对Mg合金的耐蚀性起到显著改善效果。但是由于W相和I相混合相的存在,耐蚀性反而下降。

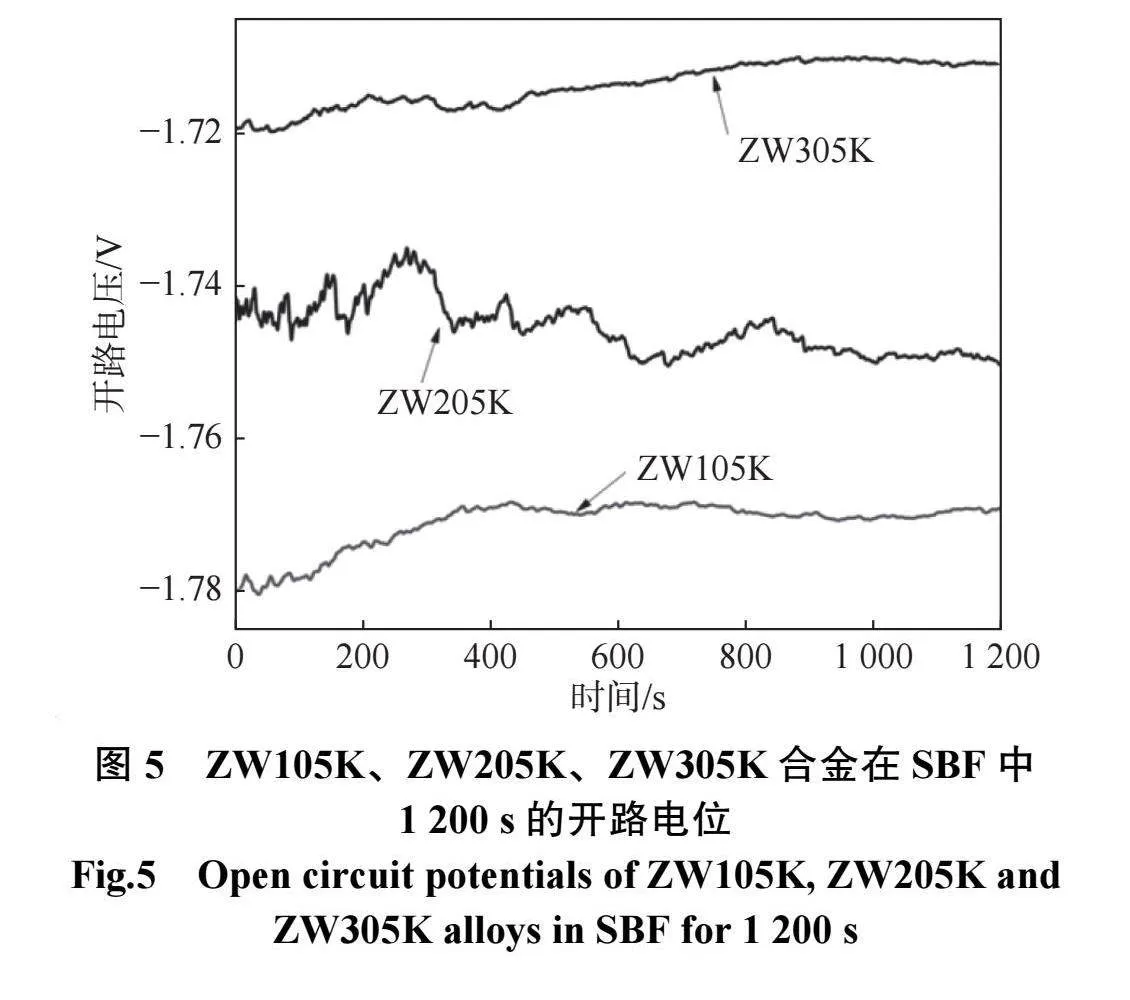

将失重法和析氢法结果根据式(1)~(3)换算成腐蚀速率,结果如图4所示。由于合金腐蚀过程产生的氢气,一部分形成气泡,浸没在溶液中或附着在玻璃器皿表面;另一部分以氢原子的形式进入合金内部。因此,析氢法中氢气损耗的实际测量值要低于失重法的。试验结果表明ZW305K的耐性性能最好,为9.11 mm/a。

2.3合金电化学分析

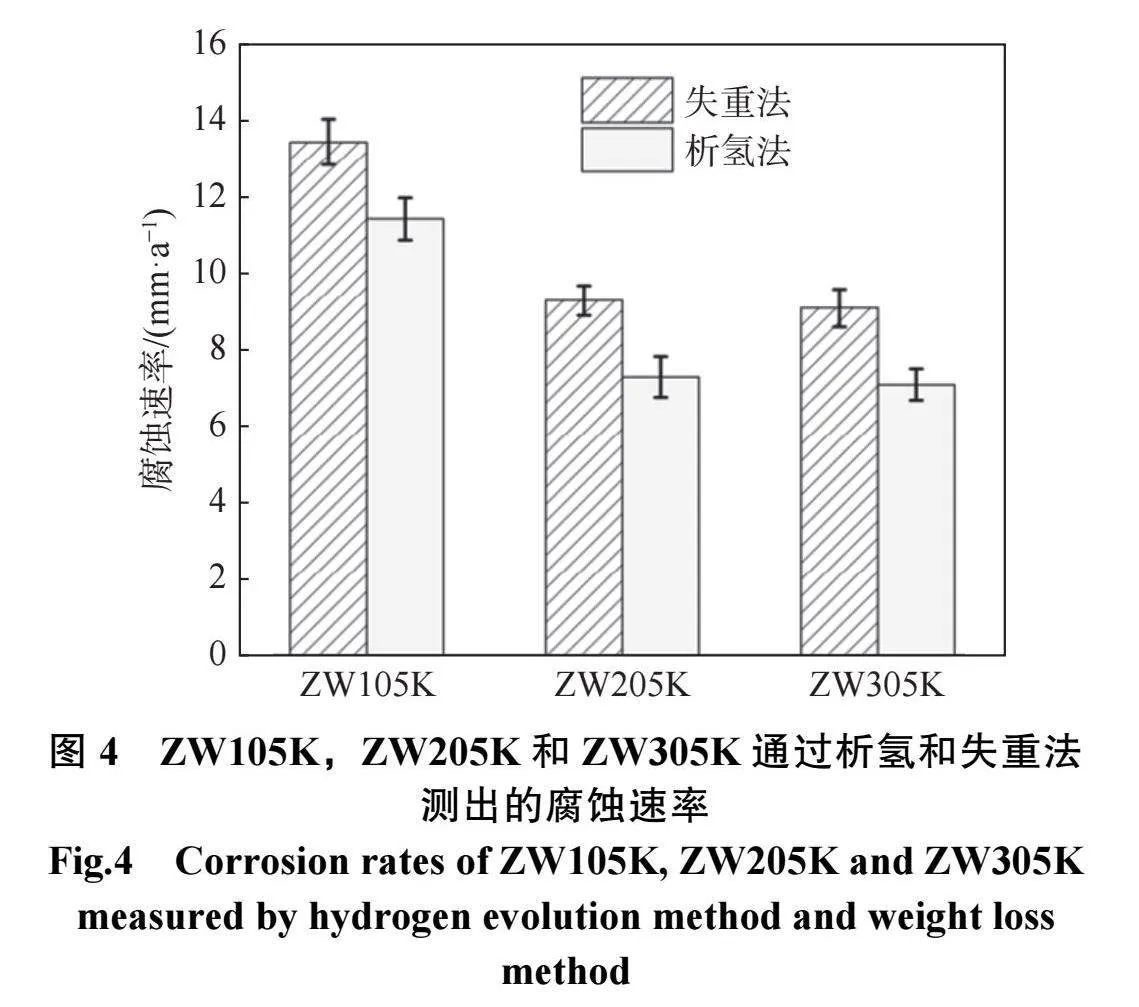

合金样品ZW105K、ZW205K、ZW305K浸入SBF后OCP的变化趋势如图5所示。ZW105K和ZW305K合金在900 s后开路电位均保持稳定。ZW205K在900 s内的电位降低和升高,显示出短时间内多次钝化膜溶解和形成的过程。ZW105K、ZW305K的OCP在溶液中缓慢上升,代表了腐蚀产物膜逐渐形成的过程。

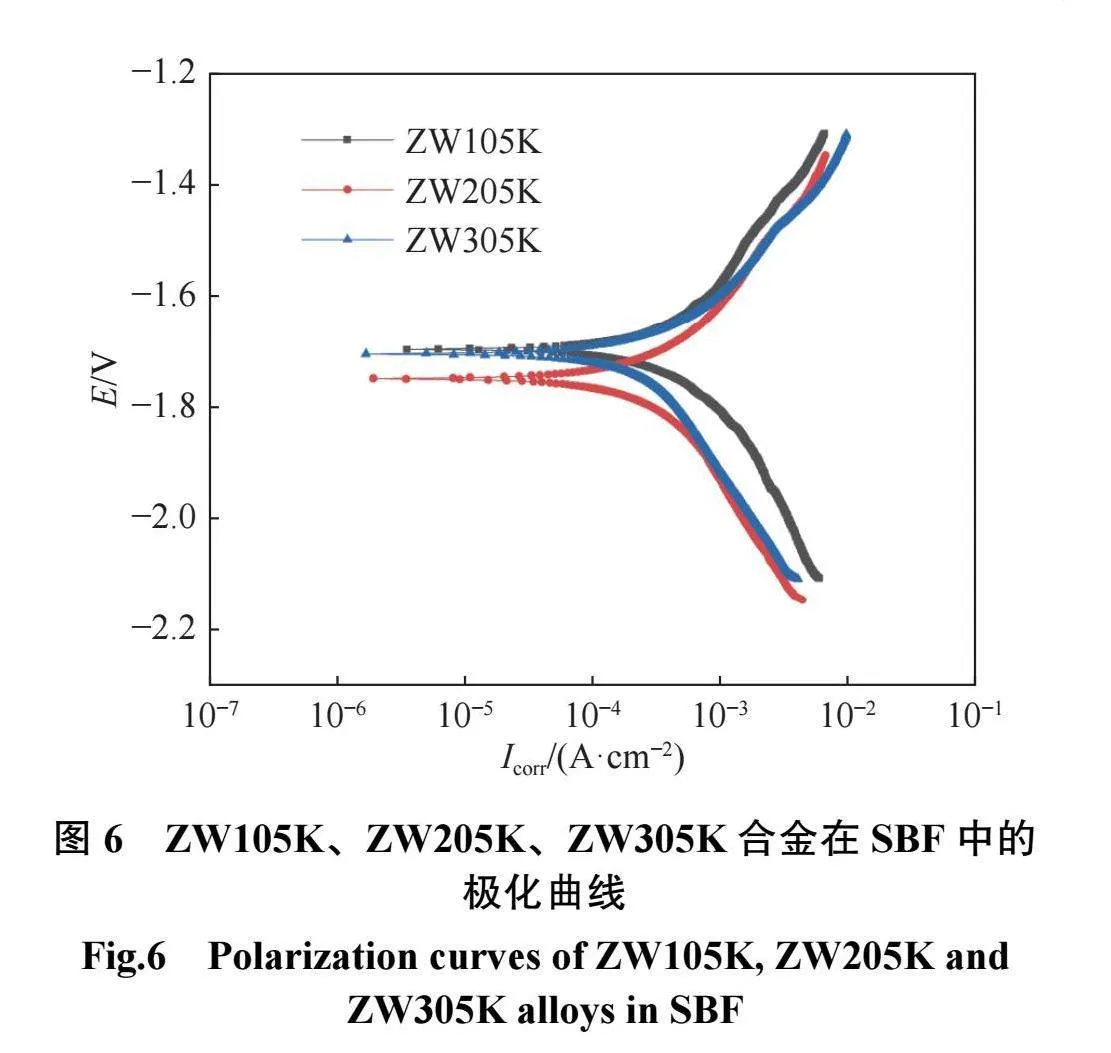

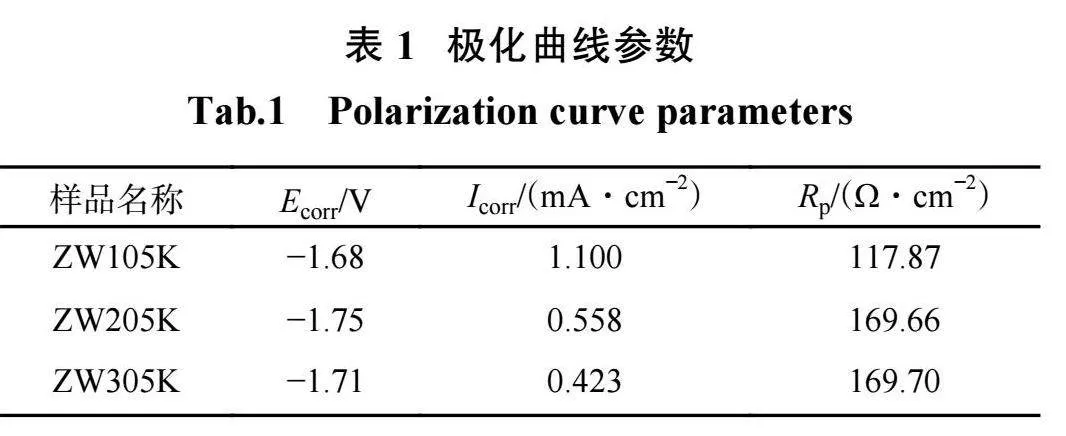

ZW105K、ZW205K、ZW305K合金在SBF中的极化曲线如图6所示,3种合金的极化曲线都显示出了相似的特征,阴极体现析氢反应控制的特征,阳极极化区体现出Mg的溶解。

Tafel外推法得到的极化曲线参数如表1所示,其中显示的自腐蚀电位与开路电位有差异,因此推测是在极化过程中腐蚀产物膜变化所致,但是仍维持在−1.70 V附近。ZW305K的极化电阻高,为169.7Ω/cm2,腐蚀电流密度低,为0.423 mA/cm2,呈现出最好的耐蚀性。

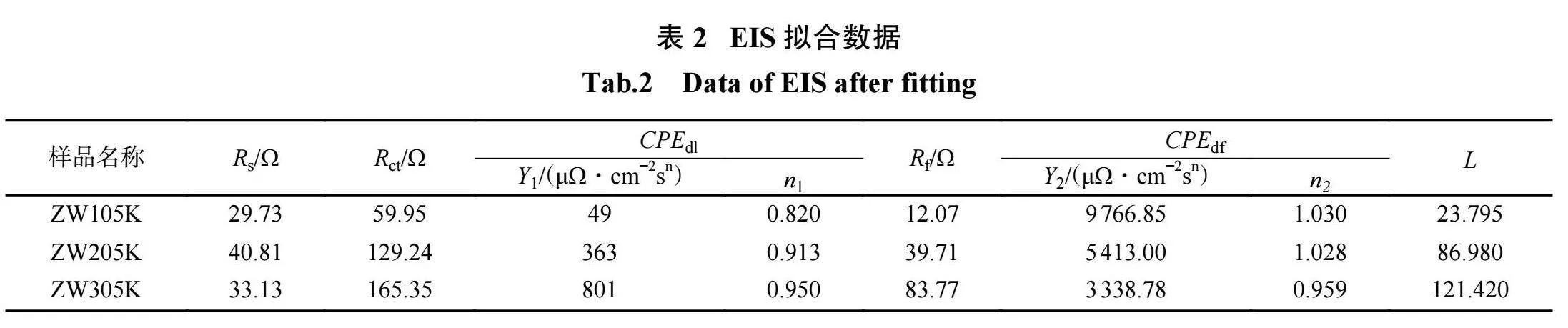

图7下部分显示了ZW105K、ZW205K、ZW305K在模拟体液中OCP稳定20 min后的EIS图。由3个回路组成。其拟合电路如图7上部分所示。等效电路表示为溶液电阻、材料基体和腐蚀产物层特征的串联组合,具有以下符号:Rs、Rct和Rf。分别用于模拟:溶液电阻、物质电荷转移电阻和腐蚀产物层电阻。常数相元素CPEdl和CPEdf分别表示合金和溶液界面的双层电容以及腐蚀产物层引起的电容效应。电感L用于模拟低频感应回路。低频感应回路是试样中出现点蚀的特征。结合表2可以发现,3种合金在SBF中浸泡20 min后,在所有3种样品中都观察到点蚀。Rs与工作电极的进程无关,仅与溶液中的电导率有关,因此差异不大。随着Zn质量分数增加,电容环半径值增大ZW305K合金显示出最高的Rct和Rf值,分别为165.35Ω和83.77Ω,表明具有较大的电荷转移电阻和最好的抗腐蚀产物膜破裂的性能。

2.4合金腐蚀产物分析

合金浸没于BSF中腐蚀72h后,对不同腐蚀区域进行SEM观察,结果表明:3种合金表面均出现了裂纹,ZW105K材料表面的形貌如图8(a)所示,随机取3个点(A、B、C)用EDS表征如图8(b)所示,其结果表明,该合金中的片状产物为MgO,同时3个位置中也发现少量ZnO,证明了第二相被腐蚀,此外Ca、P元素的出现表明合金表面可能附着少量的CaCO3或磷灰石。

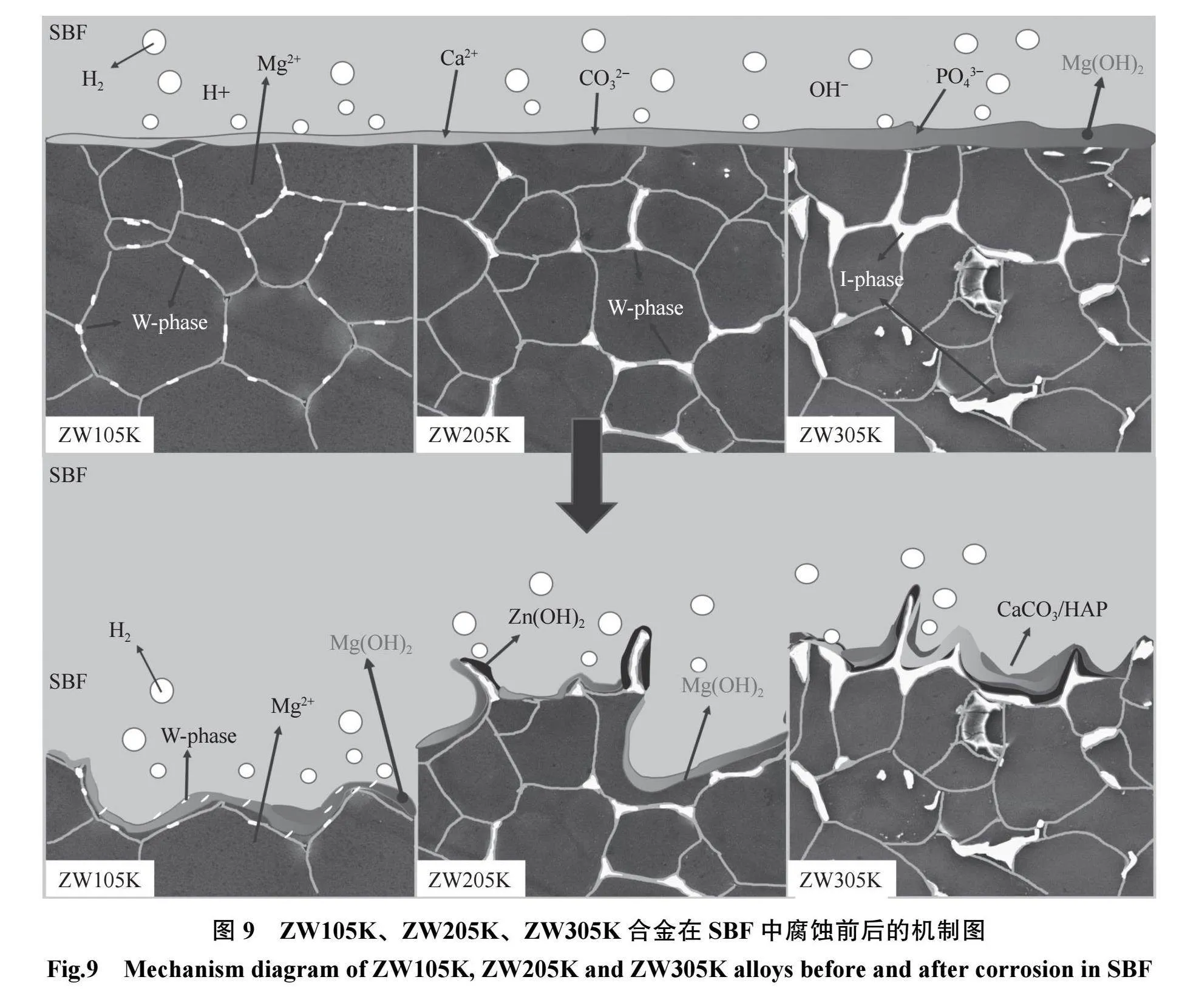

结合腐蚀产物的类型,推断Mg-Zn-Y-Zr合金在模拟体液中的腐蚀机理如图9所示(图中已略去SBF中不直接参与腐蚀反应的离子,如Cl−、SO42−等)。由于第二相在腐蚀中起到了腐蚀阻挡和微电流效应的作用。腐蚀起初发生在晶界附近,随后迅速传播到合金的晶粒内部,当相邻的Mg基体耗尽时,W相的一部分脱落或溶解。在ZW105K合金中,腐蚀介质先在α-Mg晶粒表面生成Mg(OH)2/MgO,该膜层易溶解,其中不连续的W相易脱落,使暴露的基体会继续被腐蚀降解。而ZW205K合金中连续的W相会在相表面形成交替覆盖基体的Mg(OH)2/MgO和Zn(OH)2/ZnO,同时膜层具有较强的自修复能力,对镁基体具有良好的保护作用。因此,随着Zn质量分数增加,合金中的W相越多,合金的耐蚀性能越好,即ZW305K合金耐蚀性最佳。此外,I相在基体上的覆盖面积很低,成膜能力差。但是根据研究发现[14,17],I相在Mg-Zn-Y合金中起到了平衡电位的作用。合金在模拟体液中反应并出现磷灰石沉积。此种现象可归因于:基体表面发生腐蚀反应后,表面富集大量OH−离子,成电负性,Ca2+带正电荷,被吸引至基体表面,PO42−与Ca2+结合沉积在基体表面,生成羟基磷灰石。这种能提供腐蚀屏障的产物膜,成分均来自溶液中。

3结论

(1)制备的ZW105K、ZW205K和ZW305K合金中均含有W相(Mg3Zn3Y2),随着Zn含量的增加,W相由不连续分布发展成半连续分布,随着Zn含量增加到2.80%,在ZW305K合金中发现I相(Mg2Zn6Y)。

(2)析氢失重试验的结果表明,合金在20h后钝化现象明显,Mg-Zn-Y-Zr合金中W相越多,越容易在表面快速形成钝化膜,因此ZW305K合金的耐蚀性最好。同时,I相可以有效降低平衡电位。

(3)电化学测试中ZW305K合金具有最高的极化电阻(169.70Ω/cm2)和最低的腐蚀电流密度(0.423 mA/cm2),因此该合金具有较大的电荷转移电阻和最低的抗膜破裂性能。

(4)合金的腐蚀产物膜具有保护基体作用,干燥后最终产物组成为:α-Mg腐蚀后生成的MgO;第二相腐蚀后MgO和ZnO交替形成的产物膜;依靠静电吸引,附着在表面的磷灰石沉积。

参考文献:

[1]AMUKARIMI S,MOZAFARI M.Biodegradable magnesium-based biomaterials:An overview of challenges and opportunities[J].MedComm,2021,2(2):123−144.

[2]ZHOU H,LIANG B,JIANG H T,etal.Magnesium-based biomaterials as emerging agents for bone repair and regeneration:From mechanism to application[J].Journal of Magnesium and Alloys,2021,9(3):779−804.

[3]BORDBAR-KHIABANI A,YARMAND B,MOZAFARI M.Emerging magnesium-based biomaterials for orthopedic implantation[J].Emerging Materials Research,2019,8(3):305−319.

[4]SEZER N,EVIS Z,KAYHAN S M,etal.Review of magnesium-based biomaterials and their applications[J].Journal of Magnesium and Alloys,2018,6(1):23−43.

[5]CHALISGAONKARR.Insight in applications,manufacturing and corrosion behaviour of magnesium and its alloys-A review[J].Materials Today:Proceedings,2020,26:1060−1071.

[6]DING P F,LIU Y C,HE X H,etal.In vitro and in vivobiocompatibility of Mg-Zn-Ca alloy operative clip[J].Bioactive Materials,2019,4:236−244.

[7]YU X,LI D Y,LIU Y C,etal.In vitro and in vivo studies on the degradation and biosafety of Mg-Zn-Ca-Y alloy hemostatic clip with the carotid artery of SD rat model[J].Materials Science and Engineering:C,2020,115:111093.

[8]许东光,马春华,赵亚忠,等.生物医用镁合金材料的应用及耐蚀性研究进展[J].材料保护,2021,54(2):131−139.

[9]LIU J H,SONG Y W,CHEN J C,etal.The special role of anodic second phases in the micro-galvanic corrosion of EW75 Mg alloy[J].Electrochimica Acta,2016,189:190−195.

[10]HÄNZI A C,GERBER I,SCHINHAMMER M,etal.On the in vitro and in vivo degradation performance and biological response of new biodegradable Mg-Y-Zn alloys[J].Acta Biomaterialia,2010,6(5):1824−1833.

[11]LIU J,YANG L X,ZHANG C Y,etal.Role of the LPSO structure in the improvement of corrosion resistance of Mg-Gd-Zn-Zr alloys[J].Journal of Alloys and Compounds,2019,782:648−658.

[12]SONG Y W,SHAN D Y,CHEN R S,etal.Effect of second phases on the corrosion behaviour of wroughtMg-Zn-Y-Zr alloy[J].Corrosion Science,2010,52(5):1830−1837.

[13]LEE J Y,KIM D H,LIM H K,etal.Effects of Zn/Y ratio on microstructure and mechanical properties of Mg-Zn-Y alloys[J].Materials Letters,2005,59(29/30):3801−3805.

[14]XU D K,LIU L,XU Y B,etal.The fatigue behavior of I-phase containing as-cast Mg-Zn-Y-Zr alloy[J].Acta Materialia,2008,56(5):985−994.

[15]ZHANG E L,HE W W,DU H,etal.Microstructure,mechanical properties and corrosion properties of Mg-Zn-Y alloys with low Zn content[J].Materials Science and Engineering:A,2008,488(1/2):102−111.

[16]XU D K,TANG W N,LIU L,etal.Effect of W-phase on the mechanical properties of as-cast Mg-Zn-Y-Zr alloys[J].Journal of Alloys and Compounds,2008,461(1/2):248−252.

[17]YIN S Q,DUAN W W,LIU W H,etal.Influence of specific second phases on corrosion behaviors of Mg-Zn-Gd-Zr alloys[J].Corrosion Science,2020,166:108419.

[18]邓日求,付小玲,孔祥斌,等.镁合金腐蚀测试与表征方法的研究进展[J].热加工工艺,2021,50(16):8−12.

(编辑:何代华)