笔记本电脑散热系统优化设计

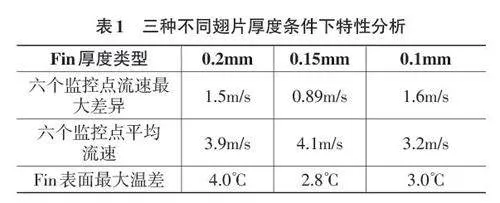

摘要:为了提高笔记本电脑散热器的散热性能,文章提出了基于翅片质量和综合散热性能的多目标优化方法,在CFD软件中基于流固耦合的方法对翅片的传热性能进行计算和分析。基于某款笔记本电脑的散热系统建模,采用消费电子行业商业热分析软件Flotherm对系统进行稳态热仿真求解,利用软件的DOE多目标优化设计功能,对翅片散热器进行优化设计,找出可以平衡换热量、换热效率、重量等多因子变量的最优解。结果表明,采用0.15mm厚的铝翅片可以使样机的散热能力达到最大,翅片表面的温度分布最均匀,且散热模组重量最轻,是最优的设计选型。

关键词:笔记本电脑;翅片;仿真;DOE设计

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2024)19-0136-03

1 笔记本电脑散热研究现状

笔记本电脑的厚度较小,内部的电子元器件的布置非常紧凑,从而导致主机系统内的流动阻力很大,所以,笔记本电脑一般采用离心风扇来保证足够的风压。笔记本电脑一般是将主板上发热芯片的热量利用热管和翅片导出到笔记本电脑的边缘,利用离心风机将热量吹到环境中去。时至今日,散热问题已经成了轻薄化笔记本发展的瓶颈。芯片的热量通过热管传递到翅片上,通过风扇和翅片的强迫对流散热,最终将热量散失到环境空气中。而翅片的换热效率以及重量都会影响整机的性能和参数,从而翅片的设计和优化格外重要。随着CFD技PEgmCzwoncNEj/zMx+r90zXy+mwOuBd8aRvdu1yh5ZQ=术的发展,利用一些商业软件对翅片散热器进行DOE优化设计,找出可以平衡换热量、换热效率、重量等多因子变量的最优解,成为一个重要的研究方向[1-5]。优化的散热器结构可以实现降低热阻,提高换热效率,并且减轻重量的效果。通过分析仿真结果从而评估出最佳的散热方案,为笔记本电脑的选型提供依据,减少了多次制作样机的费用和研发周期。

本文旨在通过Flotherm软件对某型号笔记本电脑进行数值模拟,利用DOE设计选型,选择最佳的散热模组翅片厚度、间距、材料,根据DOE仿真结果,从散热量、重量、翅片等多方面进行分析,选取最佳的设计方案。

2 仿真模型

2.1 物理模型

本文采用Flotherm软件对某整机笔记本电脑进行热仿真计算,正常情况下,整机系统仿真需要将整机系统的三维模型均体现在仿真模型中,便于监控系统各处的流场和温度场。但是,由于笔记本电脑显示器部分产热量较少,散热面积较大,且显示器结构对系统散热影响较小,因此,本文中的仿真模型主要针对笔记本电脑机壳、散热系统及内部主要零部件,暂时将显示器结果部分取消。

为了简化计算,本文将整机主板主要发热元件进行建模计算,包括CPU、memory、SSD以及一些用于这几个大的元器件供电的Choke和MOS,其余的一些功耗很低的元器件还有一些小的被动元件均忽略不计。在整机模型中,会采用region功能对局部网格进行加密,加密区域集中在CPU、fin等位置,模型的温度检测点位于CPU、SSD、Choke、MOS等大的元器件处以及处于本文重点研究领域的fin的几个关键点位处,并对fin区域的关键点位的流场进行监控。

2.2 关键参数设置

仿真模型各处的材料热物性数据,尤其是大的发热元件的叠层结构、材料导热系数等信息均会影响仿真结果的真实性,为了更加准确地模拟出模型的真实温升,需要测量及调研各主要器件的热物性参数[1-4]。

2.2.1 CPU 建模

CPU芯片详细封装结构比较复杂,包括焊球、芯片、树脂、基板、铜线层等信息。在系统级别的热分析中,为简化计算设置,芯片等小器件都被考虑成了一个实体块,但是这样粗略的设计会导致计算结果不够准确。为了提高计算精度,需要相对精确的建模方法。本文采用了双热阻模型建立CPU模型,可以提高模型的计算准确度。

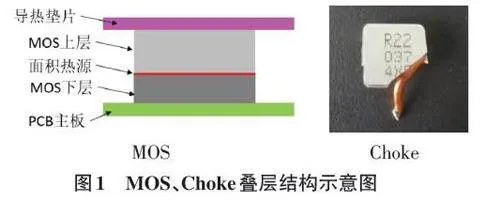

2.2.2 MOS、Choke 导热系数

MOS 的模型结构和Choke 的实物结构如图1 所示,由图1可知,MOS的PN结和 PCB主板间存在一粘接层。封装结构顶部通过导热垫片与散热模组的散热盖板相连,封装结构内部填充有环氧树脂。在Flo⁃therm软件中,仿真模型对MOS按照如下方式设计:双层结构,上层与导热垫片接触,导热系数与环氧树脂相同为2W/(m·K);下层与PCB主板连接,其导热系数根据PN结和封装表面热阻值综合计算MOS的导热系数为 2.28 W/(m·K)。在图1 Choke的实际结构中,主体为粉末状金属,粉末状金属内部包含有铜线圈。为简化处理,将Choke视为一均匀体热源。常见的开关电源铁心材料为铁氧体、粉末铁心(包括铁镍钼、铁镍合金、铁硅铝合金和铁粉心等)与正常金属合金相比,其导热系数偏低。常温下铁的导热系数为80W/(m·K), 因此,本文将 Choke导热系数折算为60 W/(m·K)。

2.2.3 其他参数

笔记本电脑散热模组的翅片形态、尺寸、厚度、间距都会对其散热性能有影响。日常设计时,需要对翅片进行优化,从价格、重量、散热量等多种角度考量后,选取最优的选型。为了方便进行多参数优化,必须利用Flotherm软件中的智能元件建模。

3 仿真过程及结果

3.1 DOE 设计过程

在Flotherm 软件中,为了对散热器进行优化设计,选取4个主要参数进行DOE优化设计计算,分别为齿数、齿高、齿厚、基板厚度。结合实际物理模型,这些参数之间也有一些相关性关系,提前设定好这些关系,可以减少无效计算量。

通过此参数设计,主要目的是分析不同的散热器参数条件下对散热器本身的温度以及散热器重量的影响情况。因此,为了评价不同参数对散热器本身的温度和重量的影响差异,需要将散热器温度和重量作为Cost评价值。例如,将散热器案例设定温度目标后,该值越小,说明越接近目标值。

当以上参数设定完毕后,选择设定DOE正交实验,则可以发现在Scenario Table中已经创立了对应数量的实验分组。在设计DOE实验过程中,如没有约束好变量的关系,会造成某些实验不合理。可以提前通过Scenario Viewer逐一检查,删除不合理的实验组,减少计算量。

3.2 DOE 计算结果

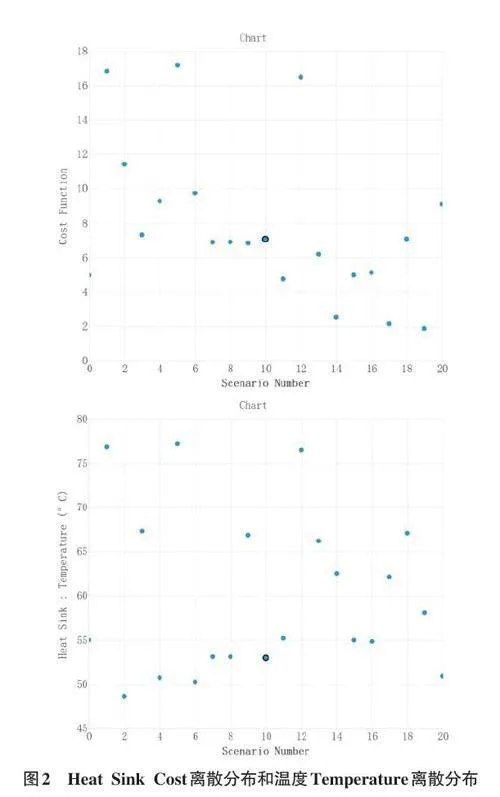

经过20种组合计算后,根据计算结果进行图表绘制,图2是Heat Sink的Cost、质量、温度等数据的离散情况。从图中可以看出,20组设计的DOE实验针对各种相应目标的分布情况,大部分实验方案的Cost是相对较低且集中在6附近,另外,大部分实验方案的Heat Sink温度是满足70℃以下的,符合设计要求。

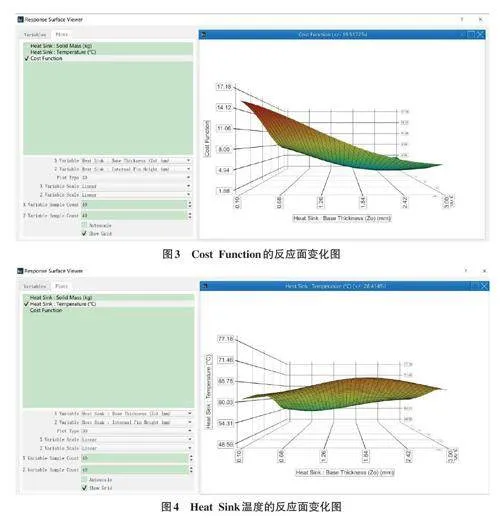

3.3 反应面变化图

通过Flotherm 软件中的Chart—Response surfaceViewer功能来实现三维显示目标输出变量随着两个主要变量的变化图。如还有其他输入变量,可以通过点击Variables拖动其他变量,观察三维发生的变化。如图3 为Cost Function 随着Heat Sink 的Base Think⁃ness和Internal Fin Height的高度这两个参数变化过程的反应面变化图。可以看出,随着这两个参数的降低,Cost大致是逐渐降低的。而图4为Heat Sink温度随着Base Thinkness和Internal Fin Height这两个参数的反应面变化图。散热器的Fin越高,散热面积越大,散热效果越好,散热器的温度越低;但是由于BaseThinkness和Internal Fin Height有相关性,二者交互影响散热器的散热效果。从图4 可以看出,当BaseThinkness≤1mm时,对散热器的温度最有利。

3.4 散热器选型

从图3、图4中可以看出,散热器的齿数、齿高、齿厚、基板厚度均是交互影响的参数,综合影响了散热器的成本、温度、质量等因素。综合本方案中的DOE 设计模型以及实际的工艺制作能力,将齿高设计为4mm、基板厚度设计为1mm,再进行计算,得到三种厚度翅片表面温度分布,与表1中三种不同翅片厚度条件下的流场特征进行对比,发现0.15mm的翅片厚度的流场效果最好,流速最高,且最均匀,翅片表面的温差最小,是本案中的最佳设计方案。

4 结束语

本文采用Flotherm 软件对某型号笔记本电脑建立仿真模型,尤其对其散热模组中的散热器进行智能建模,并针对其齿数、齿高、齿厚、基板厚度等参数进行DOE 优化设计计算,在计算的过程中以散热器处的质量流率和散热器自身的温度作为优化目标值,经过计算,结果如下:1) 本文采用查找专业书籍,拆解分析以及实际测试等各种方法寻求关键元器件的热物性等仿真数据的来源合理性。2) 建立整机模型,并采用DOE 优化设计模型对散热器建立了20 组不同的计算方案,经过筛选后再进行设计计算,根据计算结果,分析了齿数、齿高、齿厚、基板厚度等因素对散热器的成本、表面温度以及散热器重量等多种目标值的影响反应面变化效果。3) 通过各种反应面变化图以及实际工艺制造水平综合进行分析,本文将齿高设计为4mm、基板厚度设计为1mm是最优的选择。4) 基于齿高为4mm、基板厚度为1mm的前提下再进行优化设计翅片厚度,分析了不同的翅片厚度对应翅片表面温度分布、流场平均流速、流速分布差异均不同,从仿真结果来看,0.15mm厚度翅片对应表面温度分布最均匀,平均流速最大、流场分布最均匀,对应的翅片处的流阻越小。

参考文献:

[1] 尤尼斯·夏班尼 (Younes Shabany). 传热学:电力电子器件热管理[M]. 北京:机械工业出版社,2013.

[2] 余建祖,高红霞,谢永奇. 电子设备热设计及分析技术[M]. 北京:北京航空航天大学出版社,2008.

[3] 徐维新,等. 电子设备可靠性热设计指南[M]. 北京:电子工业出版社,1995.

[4] 王占国,陈立泉,屠海令. 中国材料工程大典(第11卷)[M].北京:化学工业出版社,2006.

[5] 张银亮,蔡慧坤,沈超. 工程机械百叶窗翅片式散热器的多目标优化设计[J]. 中国工程机械学报 2016(6):508-514.

【通联编辑:代影】