工业大数据建模方法及生产线运行状态监控技术研究

摘要:随着我国科学技术水平的不断提升,大数据智能技术被广泛应用于工业生产中,有效推进了我国工业化建设的进程,与此同时,在工业生成过程中,数字化生产线的建设是提高工业生产效率,实现工业智能生产的关键环节。然而,在实际工业生产中,大部分车间智能化建设水平还比较低,监测工业制造流程的监控系统存在实时性较差以及准确性不足等问题。因此,文章基于大数据技术背景,利用智能信息通信技术,构建以大数据建模为基础的实时生产线运行状态监控系统,实现对生产流程的全面实时监测,加强工业生产的透明化,从而有效提高工业生产运营的管理水平。

关键词:大数据;工业生产;运行状态;数字化监控

中图分类号:TN91文献标志码:A

0 引言

在现如今的大数据信息化时代,物联网、大数据、云计算与人工智能技术等信息化新兴技术的应用对传统工业生产造成了极大的冲击,因此,作为促进我国经济社会发展的重要经济行业,工业制造业逐渐向数字化、智能化方向进行转型[1]。在工业制造中,生产线运行状态实时监控系统是实现制造生产的重要组成部分之一,通过该监控系统对生产过程进行实时监测,是保证工业生产按照计划高效、安全进行的最有效途径,同时也是实现数字智能化生产线构建的技术基础。而工业大数据的挖掘与应用对于工业制造生产而言,在提高生产效率、降低生产成本与优化资源配置等方面具有重要意义,基于此,本文将以工业大数据为基础,对工业生产线运行状态监控数字化系统进行设计,从而提升工业生产的透明度,实现生产过程的智能化、自动化以及核心竞争力的提高。

1 系统架构

基于工业大数据构建生产监控系统是实现对工业生产线运行状态进行有效管理的重要手段,生产管理人员可以通过监控系统对生产线生产设备的运行状态进行全面的把控,及时调整生产策略。基于工业大数据的生产线运行状态监控系统的构建主要通过应用工业大数据与智能化技术,对生产设备的实时生产运行数据进行采集,从而建立实时动态数据库,同时通过设置底层控制系统,实现对工业大数据采集设备管理调度,进而对生产线的整体运行状态进行全面掌握。监控系统主要包括客户机、数据库服务器等重要硬件设备以及生产管理中心与实时数据库等软件设备,整体架构分为物理实物层、数据层、虚拟层与应用层[2]。工业大数据监控系统架构如图1所示。

2 系统功能设计

基于工业大数据的生产线运行状态监控系统功能模块的设计主要包括数据采集模块、采集接口模块、通信模块以及实时数据库模块。

2.1 数据采集模块设计

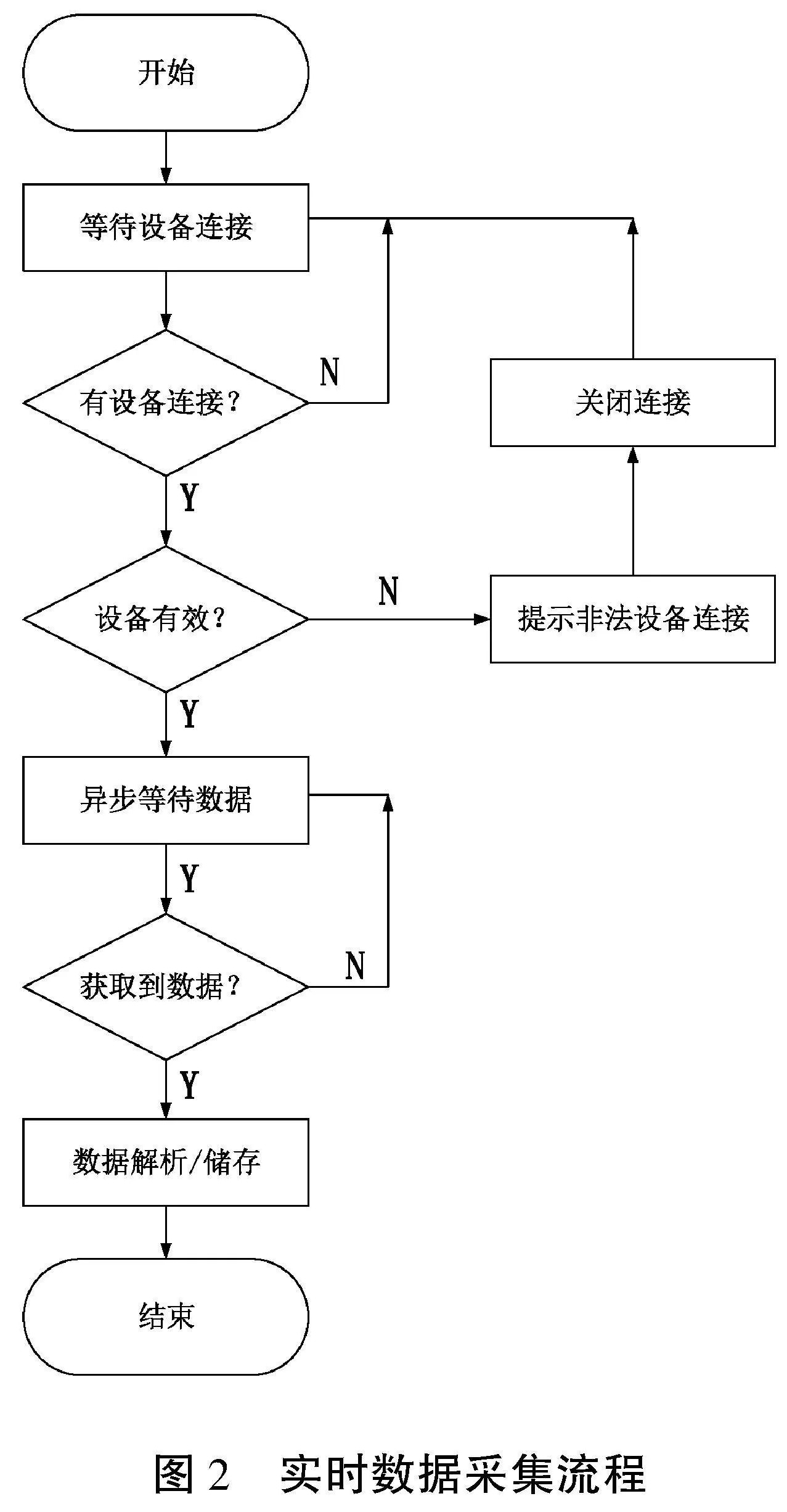

在对生产线运行状态监控系统数据采集模块进行设计时,首先需要按照功能性对生产车间进行划分,主要分为聚合车间、公共车间等,其中每一个车间都是单独的空间,具有独立的控制系统。通过在这些单独的控制系统中建立重要回路,本文设计方案可以有效确保生产系统中数据的采集点数量足够多,从而满足实时监控系统构建的要求。同时,为保证能够对生产中常规运行数据进行采集,在数据采集模块的设计过程中采用了安全性能较好的单向隔离网关。数据采集流程如图2所示。

2.2 采集接口模块设计

生产线运行状态数据采集接口的设计是整个工业生产监控系统构建的核心环节,在对工业生产线运行数据进行采集时,专门数据采集接口的应用可实现分散控制系统、可编程逻辑控制器、工控机等多系统的同时运行。并且在对生产线运行数据采集接口进行设计时,为了实现系统架构中配置隔离网的双向功能,需要在配置隔离网底部构建工业大数据模型,从而建立双向数据传输模式。同时,数据采集接口模块的设计须对工业生产线运行状态数据采集现场的底层控制系统与数据采集设备的安全性提供充分的保障,从而有效避免网络层级攻击现象的出现,促进工业生产的安全稳定运行。

2.3 通信模式设计

基于工业大数据的生产线运行状态数据采集的通信方式主要分为基于OPC协议的通信模式以及基于Modbus协议的通信模式[3]。因此,在构建生产线运行监控系统时,可基于OPC协议或Modbus协议建立常规工业控制系统,即分散控制系统、可编程逻辑控制器、工控机等系统提供OPC接口实现生产线运行数据的采集。其中OPC通信主要通过在底层控制系统与生成应用软件之间建立通信接口来实现数据交互的问题,Modbus通信则采用唯一主机与多从机的架构对数据进行采集与传输,被广泛应用于不同控制器。因此,在实际应用中,底层数据采集设备的数据采集与传输通常采用Modbus通信协议。

2.4 实时数据库设计

实时数据库是应用工业大数据的基础,因此,在对监控系统的实时数据库进行设计时,应注意满足数据库数据储存速度毫秒级的要求,就算是普通的关系数据库也至少需满足秒级的速度[4]。在工业生产中,实时数据库的建立可以实现大量采集数据的整合,从而为用户提供多样的数据存储方案,同时还能在保证数据特性的同时,最大限度地减小数据储存所需要的空间。实时数据库主要由以下几个部分组成。

(1)系统服务管理器:主要负责监控生产线所有运行设备设施的运行状态,对控制系统与数据采集设备的工业生产数据进行整合。

(2)系统配置工具:负责对用户的数据进行管理,增加或减少工业生产现场的数据采集点以及数据采集设备。

(3)系统I/O Server:数据采集程序,主要用于对控制系统与单体设备进行数据采集,并将传输至数据库服务器中。

(4)系统I/O Config:负责对数据采集与计算的程序进行配置。

(5)系统数据计算程序:针对采集数据进行二次计算、分析与过滤,并将其写回数据库服务器中,从而实现数据清洗与优化。

(6)系统图像客户端:为用户提供图像开发环境,制作工艺流程图,用于指导生产与数据分析。

3 工业大数据在生产线监控中的应用

工业大数据在生产线运行监控系统中的应用主要体现在数据采集、数据分析以及数据展示3个方面,下面将以某加工生产线监控系统为例,分析工业大数据的应用。

3.1 数据采集

生产线运行状态监控系统实时数据的采集,主要通过OPC通信协议进行客户端的搭建,NET CORE平台与C#语言进行数据采集程序的开发,同时利用监控系统的IP地址与端口与OPC协议服务端进行连接,从而实现对数据的采集。对于生产系统中关联的所有设备,则以200 ms的频率对设备中所有数据采集点配置的数据以及系统服务器中全部数据库的实时数据进行采集,采集完成后,对数据进行格式规范化处理,并上传实时数据库。

3.2 数据分析

生产线运行状态监控系统的数据分析主要利用实时数据库展开,对上传的运行数据进行综合分析、筛选与处理,并将数据分析的结果与重要的生产运行过程参数通过可视化智能技术生成实时数据曲线或表格,以便于工作人员能够对生产线的整体运行情况进行掌握。与此同时,可通过数据分析仪的应用,对设备的运行时间进行计算与分析,实现对运行系统的监控,设备运行时间具体计算如式(1)所示[5]。

其中,i为订单编号,j为工序,r为加工同一个产品的设备总数,k为设备编号,ctkij为设备k加工订单i第j道工序的加工开始时间,tkij为设备k加工订单i第j道工序的时间,xkij为设备k加工订单i第j道工序。

3.3 数据展示

数据展示采用pSpace系统进行,基于工业大数据,通过对生产过程参数与生产设备运行数据的采集、分析与智能化处理,对生产线运行状态的动态实现实时监控。本次加工生产线运行状态监控的实时数据如表1所示。

4 结语

在工业生产过程中,工业大数据在生产线运行状态监控系统中的应用可以更好地实现生产过程的管理与控制,促进生产技术的优化与升级,提高工业生产的核心竞争力。

参考文献

[1]杨俊浩.工业大数据在生产监控系统中的运用分析[J].无线互联科技,2021(19):88-89.

[2]杨俊浩.工业大数据在生产监控系统中的运用分析[J].无线互联科技,2021(19):88-89.

[3]高如,彭颖颖,刘聪.工业大数据在生产监控系统中的应用[J].信息记录材料,2019(10):177.

[4]张桐.工业大数据在生产监控系统中的应用[J].科学与财富,2020(29):340.

[5]郝军,高文才,王旭峰.基于工业互联网大数据的远程生产管控平台研究[J].中国煤炭,2022(3):50-55.

Research on industrial big data modeling method and production line

operation status monitoring technology

Abstract: With the continuous improvement of China’s scientific and technological level, big data intelligent technology has been widely used in industrial production, effectively promoting the process of China’s industrialization. However, in actual industrial production, the level of intelligent construction of most workshops is still relatively low, and the monitoring system for monitoring industrial manufacturing processes has problems such as poor real-time performance and insufficient accuracy. Therefore, based on the background of big data technology and the use of intelligent information and communication technology, this paper constructs a real-time production line operation status monitoring system based on big data modeling, realizes comprehensive real-time monitoring of the production process, strengthens the transparency of industrial production, and effectively improves the management level of industrial production and operation.

Key words: big data; industrial production; operation status; digital monitoring