基于油液磨粒检测的机械测试技术教学探索与实践

摘 要:聚焦机械测试技术教学方法与内容的探索与实践,提出一种基于油液磨粒检测的创新教学方法,设计并实现教学实验平台。以实际科研案例为基础,建立实践指导理论学习的教学模式,充分培养学生的工程思维与实践能力。利用系统化、模块化思路构建教学实验平台,实现教学与科研接轨。具体内容兼顾知识基础性与测量系统整体性,将涉及的抽象理论知识转化为直观的感性认知,促进学生对相关知识点的理解与掌握,激发学生探究具体科学问题的主动性,助力高水平复合型工程创新人才的培养。

关键词:机械测试技术;磨粒检测;传感器;实验平台;教学探索

中图分类号:G642 文献标志码:A 文章编号:2096-000X(2024)21-0125-05

Abstract: This paper focuses on the innovation of teaching methods and content in the Mechanical Testing Technology and sensor courses. A comprehensive teaching plan and experimental platform for oil debris detection were constructed, along with the design of integrated experimental cases. Based on the actual process of oil debris detection, a systematic and modular approach was used to construct a multi-module collaborative experimental teaching platform, promoting innovation in teaching content and methods. The designed comprehensive experiments are aligned with scientific research, balancing fundamental knowledge and the overall measurement system. They transform abstract theoretical knowledge into intuitive perceptual understanding, facilitating students' comprehension and mastery of relevant knowledge points. At the same time, it cultivates students' engineering practical abilities, stimulates their initiative in exploring specific scientific problems, and contributes to the cultivation of high-level innovative engineering talents.

Keywords: Mechanical Testing Technology; debris detection; sensors; experimental platforms; teaching explorations

伴随新一轮信息革命的快速推进,以多学科交叉融合为基础的工程应用技术已成为经济发展的重要引擎[1-3]。培养具备新素养、新视角、新能力与新思维的复合型工程创新人才对推动现代产业变革具有重要意义[2-5]。在此背景下,各院校结合自身特色学科与未来发展趋势,从学科交叉性与实践能力角度出发不断推进适应创新型人才的教学方法与教学内容改革,探索拔尖人才培养的新模式与新方向[6-7]。其中,建立理论教学与课程实践系统性结合的创新教学模式是提升工科人才培养质量的关键[4]。

机械测试技术作为一门强调实践应用的机械类专业基础课程,是提高学生科学研究与工程实践能力的重要支撑[8-9]。但传统的机械测试技术课程教学模式相对单一,部分教学内容与实际应用割裂,实验过程过于模板化且学生整体参与度较低,在实现理论知识与工程应用的有效转换和培养学生学习主动性等方面存在明显不足[9]。因此,以锻炼学生处理复杂工程问题的能力为目标,探索机械测试教学新模式,打造兼具理论创新与工程实践的综合课程教学方案已成为教学改革的重点内容[4,9-10]。

磨粒检测是摩擦学、电磁学、传感技术与信号处理等知识点多维度融合的典型机械测试技术综合实践案例[11-14],具有突出的教学潜力。本文提出基于油液磨粒检测的机械测试技术综合教学方案,开发多模块融合的便携式教学实验平台,解决机械测试技术在教学方面存在的理论与实际脱节、内容复杂和知识点间未有效建立联系等问题,助力工科拔尖人才培养。

一 油液磨粒检测

(一) 油液磨粒检测概述

机械运动本质上是机械元件间的力量传递与能量转换。当驱动组件的运动转移到另一零部件时,摩擦副将发生相对移动,导致其表面不可逆转地受损[11]。随着机械运行时间的推移,摩擦表面逐渐变得粗糙,金属性能下降,进一步加速磨损过程[12-13]。作为摩擦磨损的关键产物,摩擦副表面产生的磨损颗粒将在润滑系统中沉积并随润滑油循环运动[14]。油液磨粒检测技术通过部署于润滑油流道的磨粒传感器及配套测量系统,获取磨损颗粒的关键信息,以此对机械磨损程度与运行状态进行实时判断[14]。例如,基于电磁感应原理的磨粒传感器通过采集磨粒产生的感应电压信号,结合信号处理方法实现磨粒大小、浓度与材料等特征的准确提取[15]。该技术依赖于机械、电子与计算机等重要工程学科,在大型设备的健康状态判断与运行寿命预测中已得到广泛应用[9]。其在传感原理、硬件结构与数据处理算法等领域的研究均取得长足发展[16-18]。

(二) 磨粒检测教学示范

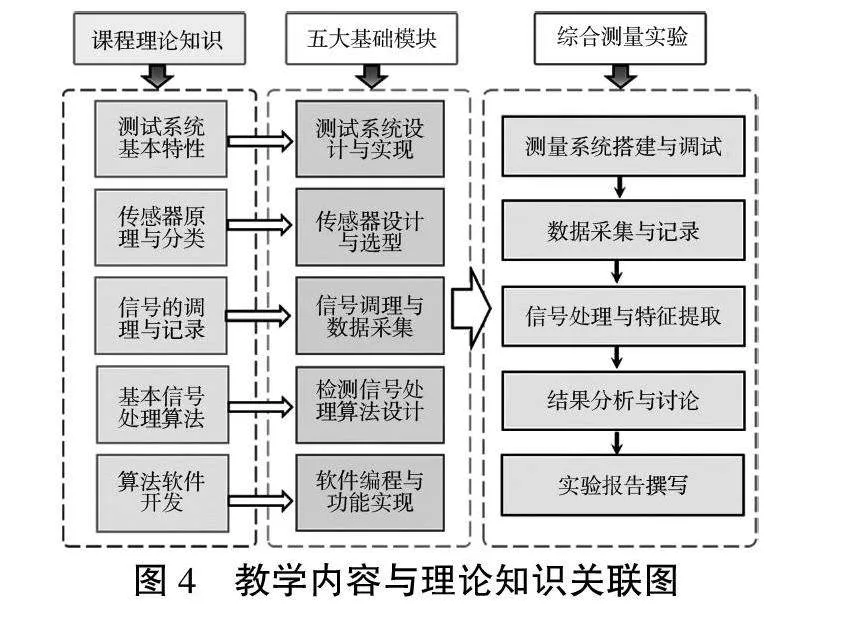

作为典型的机械测试技术应用案例,油液磨粒检测技术囊括光学、磁学、电学、摩擦学与仪器科学等学科,具有丰富的学科交叉性。针对不同应用场景,磨粒检测传感器在传感原理、硬件结构、配套调理电路与数据处理方法等方面存在显著差异[11]。以感应式磨粒传感器的输出信号为例,实际检测信号往往包含谐波、电脉冲和背景噪声等多种干扰成分[13],通过原理研究、结构改进与算法优化可以降低干扰成分对磨粒电压信号的影响,提升检测准确率。从人才培养的角度出发,上述内容与机械测试技术课程所学知识密不可分,体现出多个复杂知识点交叉融合的系统性思维框架,具备教学价值与实践指导意义[19]。图1展示了油液磨粒检测系统基本组成。

将油液磨粒检测转化为机械测试技术教学案例,可以实现以下培养目标。

第一,处理复杂工程问题的能力。将油液磨粒检测用作教学案例,通过实践指导理论教学,可以促进学生对难点的掌握,帮助学生建立测量系统、传感器原理与信号处理等理论知识之间的联系,培养学生在面对复杂问题时应具备的理解、分析与解决问题的能力。

第二,理论创新能力。在案例式教学的过程中,信号处理等内容涉及的抽象的数学公式将被转化为直观的感性认知。学生可以将数学、物理和其他专业知识与实验中呈现的物理变化相对应,发掘其内在联系,结合课本知识在教师指导下进行如信号处理算法设计等科学研究与探索,培养自身创新能力。

第三,工程实践能力。油液磨粒检测涉及测量系统搭建、传感器设计与选型、实验数据采集与软件编程实现等多种工程实践必备能力。将科研案例用作教学,通过设定任务目标指导学生完成相应内容,充分锻炼学生的动手能力,引导学生实现理论到实践的转化。

二 实验平台与教学内容设计

(一) 油液磨粒检测教学实验平台设计

实验教学平台原理如图2所示。

平台集成实际测量系统的主要功能模块,采用模块化设计,具有功能拓展性。在进行信号采集与处理实验、参数估计实验、测试系统设计与传感性能测试等基本实验之余,教师与学生可依托本平台自主进行相关实验设计与科学探究,为相关专业课程学习与毕业设计打下坚实基础。

油液磨粒检测实验平台如图3所示。实验基台部分由底板、油箱、支架、油液流道、传感器支架及磨粒接收装置等组成。油液流道包含硬质流道与柔性流道两部分,其中柔性流道用于实现流向变换并与大功率蠕动泵串联形成驱动装置。内置铜金属滤芯的磨粒接收器出入口两端内外径参数相同,其中出油口通过短柔性流道与油箱油液回流口相连,最终形成闭合油液流道。实验中选用的磨粒传感器通过可调节锁紧装置固定于基台前端,其油液进口被硬质流道贯穿并在内部形成有效检测区域。传感器内置电控单元与信号调理单元,其输出与供电被集成于外壳出线口,并分别与信号采集卡和传感器供电模块相连。传感器供电模块选用直流电源,实验平台采用NI-9185数据采集卡,使用配有LabVIEW和Matlab等软件的PC机作为采集终端。

在实验中,进入油箱投放口的磨粒将随润滑油在流道内发生定向运动,并通过接收装置回收。在磨粒穿过传感器时将产生感应电压,通过信号调理电路与信号采集模块输入采集终端,最终由软件实现信号实时显示、数据存储及处理。

(二) 油液磨粒检测教学设计

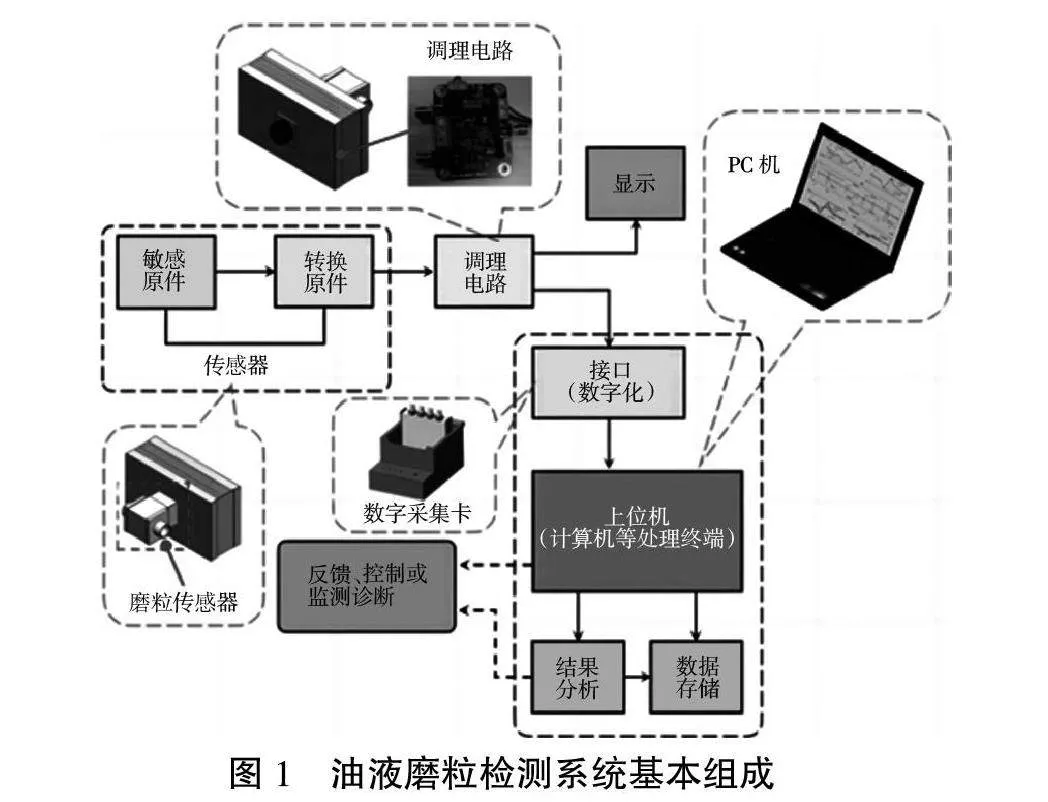

基于油液磨粒检测的教学内容与机械测试技术基础课程理论知识的关联如图4所示,具体分为五大学习模块加综合测量实验。教师以教学实验平台为基础,通过理论讲授加实操演示的形式引导学生掌握油液磨粒检测涉及的机械测试相关知识与具体实验操作方法,使学生初步具备理论分析与动手能力,再通过分组实验、报告撰写与实践汇报的形式提升学生工程实践能力并完成教学成效评价。基础学习模块包括如下内容。

第一,测量系统设计与实现。学生首先通过课程学习了解测量系统的基本构成,再根据教师指导设计并实现油液磨粒检测系统,完成平台搭建与调试、信号采集卡通道选择与连接及上位机信号采集软件安装与调试。

第二,传感器设计与选型。学生通过课程学习与教师相关科研指导,掌握各类传感器检测原理与适用场景,根据实验任务完成传感器设计与选型,确定必要参数。在此过程中,熟悉传感器使用方法,了解传感器各物理量转换过程,巩固相关知识点。

第三,信号调理与数据采集。学生基于所学信号调理基本知识与教师实操教学理解并掌握调理电路组成与数据采集基本流程,完成电路功能设计。稳定接通设备各端输入输出并设计校验方法完成测试,确保传感器、调理电路与数据采集模块均处于正常作业状态。

第四,检测信号处理算法设计。实验内容从信号处理的基本知识点出发,涉及传感器输出信号建模、时频域分析与信号滤波等基础内容。学生在课上学习案例涉及的信号处理基本知识,根据相关参考文献与教师指导搭建采集信号数学模型,估计必要参数,并设计算法在不破坏磨粒特征的前提下有效抑制检测样本内的噪声与干扰成分,完成磨粒特征提取,得到识别结果。

第五,软件编程与功能实现。学生根据教师与使用教程掌握相关软件的基础功能与编程方法,设计交互式信号采集模块并实现信号处理算法编程。其中,交互式信号采集模块应包含实验所需主要功能对话框与按钮。完成信号处理算法编程后,通过数值仿真对算法程序进行验证。

(三) 重点教学内容示范

信号处理算法设计与软件编程实现是体现学生创新能力的两大重要内容。为引导学生进行理论强化与实践能力培养,设计了信号处理算法和软件实现的示范性框架,具体内容如下。

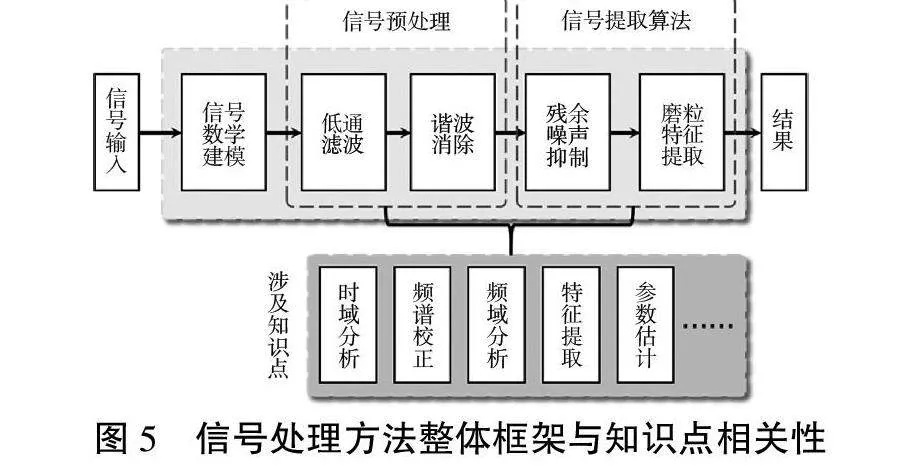

第一,信号处理算法设计。信号处理方法整体框架与知识点相关性如图5所示。首先使用低通滤波去除高频信号,保留低于截止频率的低频信号,实现对信号的平滑处理并初步降低干扰成分对磨粒识别的影响。通过对信号中谐波分量的参数估计,以反相叠加的形式抑制信号中的周期信号。随后,进一步根据课程所学的数字信号处理知识设计滤波算法与磨粒信号提取算法,实现磨粒特征识别。

第二,人机交互平台与算法软件实现。软件实现部分被分为信号采集模块与信号处理模块。人机交互界面包含启停、通道选择、采样参数配置、采样模式选择、波形显示界面及数据格式转换等模块,可实现直观的信号采集、数据可视化与数据存储等功能。信号处理软件部分使用Matlab进行编写,具体包括算法程序编写、参量设置与结果可视化三部分,实现输入转码数据—代码运行—得到识别结果的端对端处理。

三 教学评价方法设计与实践

(一) 教学评价方法设计

学生在完成模块化学习之后,根据教师指导分组进行综合测量实验。综合实验涉及基础学习模块所有知识内容,具体包括测量系统搭建与调试、数据采集与记录、信号处理与磨粒识别、结果分析与讨论及实验报告撰写。实验分为3人一组,学生自主完成实验计划与分工,确定测量系统涉及参数,完成数据采集。设计指标评价实验结果,通过组内讨论得出实验结论,撰写实验报告并在课堂上以组为单位进行汇报,最终由教师进行教学成效评价。

(二) 教学评价方法实践与实验结果分析

综合实验选用感应式磨粒检测传感器作为研究对象,利用铁金属颗粒模拟铁磁性磨粒,测量其经过传感器有效检测区域产生的感应电压信号。直流电源输出电流为0.5 A,蠕动泵流通量设定为1 100 mL/min,调理电路信号放大系数设置为2 200倍。在信号采集软件中设置采样频率为5 000 Hz,设置定时采样。假定磨粒运动速度等于流速,此时磨粒的中心频率可以被估计为72 Hz。本次实验中,选择的4颗铁磁颗粒大小分别为1 000、500、200和100 μm。综合实验具体过程及结果如下。

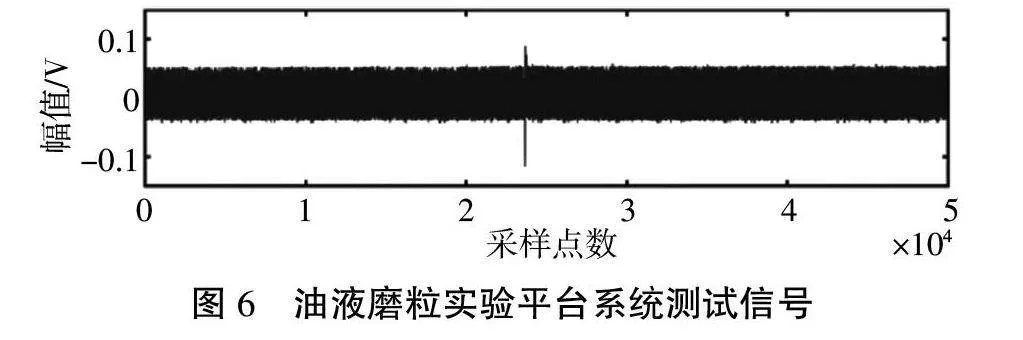

第一,测量系统搭建与调试。接通传感器电源,开启蠕动泵并调速至实验设定值,观察油液流动情况。当油液循环稳定后,启动信号采集卡与采集终端,观察波形显示页面。确认信号被稳定接收后,开启终端交互页面的信号采集模块,在10 s内向油箱中投入 1 000 μm的磨粒,观察波形输出并完成数据存储。油液磨粒实验平台系统测试信号如图6所示,其中磨粒信号可观察,测量系统处于正常工作状态。

第二,数据采集与记录。切换定时采样时间至20 s,保持其余参数不变,启动信号采集功能后以相等间隔向油箱中投入500、100和200 μm三颗磨粒,其中时间间隔为4 s。图7所示为油液磨粒传感器实验采集信号,其中500 μm磨粒信号可以直接观察,其余磨粒均淹没于背景噪声与谐波干扰之中。

第三,信号处理与磨粒识别。将保存的数据写入txt格式文件中,导入Matlab信号处理模块,信号处理流程及结果如图8所示。对原始数据首先进行包括多尺度低通滤波[13]与谐波消除在内的信号预处理,多尺度滤波结果如图8(a)所p9ttxv3HBFST039UfgqLGfIb7zstqrPSptWZy6daRas=示。可以看出,预处理信号的信噪比虽有所提高,较弱的磨粒信号仍然受到残余噪声的干扰。使用基于信号稳定性度量[13]的滤波算法以对残余噪声片段进行排除,得到的滤波后的信号,相似度权重域及设定阈值曲线和相似度滤波结果如图8(b)、8(c)所示。从图中可以看出,该算法有效提高了信噪比,降低了非磨粒信号片段对磨粒特征识别的干扰。最后,使用特征辨识指标[20]进一步去除滤波结果中的脉冲信号片段,得到磨粒识别结果,其中,三类指标的阈值分别确定为1、0.85和0.9。磨损颗粒信号辨识结果如图8(d)所示,可以看出非磨粒片段被有效排除,且通过合适的指标阈值设定实现了磨粒特征的完整保留。

第四,结果分析与讨论。表1为提取的三颗铁磁磨粒的数值特征[20]。

通过对比可以看出,三颗铁磁性磨粒产生的特征信号的幅值与其对应的颗粒大小呈现正相关,同时在同一流速下其对应的中心频率近似相等,这与传感器输出信号理论模型分析结果保持一致[12-13]。实验平台与结果的可视化展示了实验中各物理现象的产生与变化过程,通过结果分析充分验证了在基础学习模块中掌握的理论的正确性。

第五,实验报告撰写。实验操作与结果记录完成后,针对实验结果及组员各自在科研实践中遇到的问题进行探讨与记录,思考并提出硬件部分与算法等核心内容的改进方案,拟定后续科学研究目标并制定技术路线。梳理实验内容与过程,完成报告撰写并设计课件完成小组汇报。

(三) 教学成效分析

通过综合教学实验,学生从被动接受实验过程向主动探索实验内容转化,积极分组并制定实验计划,完成了数据采集与报告撰写等内容,在培养自身实践能力的同时加深了对科学的信仰。各组上交报告,绝大部分撰写格式规范、逻辑清晰、内容夯实且结构完整,学生初步具备了一定的科研计划能力、任务执行能力、数据分析能力和科学论证能力,加强了自身的学术行为规范。各组学生在进行综合实验与汇报中积极配合,完成各自任务,培养了相互沟通、协调合作、结果分析与讨论等能力。此教学模式得到学生的广泛认可,实验报告平均分达成预期,对学生自身综合能力提高与教师教学成效提升有明显帮助。

四 结束语

本文针对机械测试技术教学提出的基于油液磨粒检测的综合教学方案打造了以科研任务指导理论学习的教学新模式。将科研案例引入课程理论教学,直观体现该课程知识点的交叉性、复杂性、系统性和层次性。所设计教学实验平台还原实际油液检测应用场景,测量结果与理论分析保持一致,符合科学研究的严格要求。作为教学工具,其模块化与便携式设计可方便教师将科研成果转化到教学实践之中,打通实验室与课堂的壁垒。提出的教学内容帮助学生建立机械测试系统性思维框架,强化其对传感器与信号处理等机械测试重要知识模块的理解与掌握。通过综合测量实验,有望提高学生的工程实践能力、科研创新能力与团队协作能力,最终实现培养学生综合能力与素质的目标。

参考文献:

[1] 黄平,杨启贵.新工科发展背景下工科数学课程教学基地建设的探索[J].实验室研究与探索,2019,38(11):161-164.

[2] 桂琼,程小辉.新工科物联网工程专业人才培养模式思考[J].高教学刊,2018(12):167-169.

[3] 张望,白英,梁丽芳.面向新工科的高校创新型人才培养路径探究[J].高教学刊,2019(7):4-7.

[4] 王志军,宋令阳,段晓辉,等.新工科理念驱动下电子系统类实验课程群改革建设[J].实验室研究与探索,2023,42(8):153-156.

[5] 李波,贝绍轶,周亭,等.“新工科”背景下地方高校应用型本科人才培养模式探究[J].高教学刊,2020(1):149-151.

[6] 唐求,滕召胜,姚文轩,等.测控技术与仪器专业实践教学改革[J].实验室研究与探索,2023,42(8):172-175,191.

[7] 陈峻,刘嵘锴,唐靓,等.数字化实验平台的先实验后理论教学探索与实践[J].实验室研究与探索,2023,42(8):200-205.

[8] 张承云,马鸽,刘长红,等.数字信号处理器设计与应用课程实验教学改革与实践[J].实验室研究与探索,2023,42(6):207-210,252.

[9] 丁丛,高发兴,朴钟宇.促进综合能力培养的工程测试技术实验教学改革[J].实验室研究与探索,2023,42(10):170-173.

[10] 王绪虎,侯玉君,金序,等.信号处理综合实验教学设计与实践[J].实验室研究与探索,2023,42(10):181-186,210.

[11] 孙衍山,杨昊,佟海滨,等.航空发动机滑油磨粒在线监测[J].仪器仪表学报,2017,38(7):1561-1569.

[12] LUO J, LI J, WANG X, et al. An inductive sensor based multi-least-mean-square adaptive weighting filtering for debris feature extraction[J]. IEEE Transactions on Industrial Electronics, 2022,70(3):3115-3125.

[13] 罗久飞,郑睿,王鑫宇,等.油液磨粒感应电压特征辨识研究[J].仪器仪表学报,2022,43(8):173-181.

[14] 牛泽,李凯,白文斌,等.电感式油液磨粒传感器系统设计[J].机械工程学报,2021,57(12):126-135.

[15] 陈浩,王立勇,陈涛.电感式磨粒监测传感器线圈参数分析与优化[J].传感器与微系统,2021,40(2):12-14,18.

[16] 王立勇,钟浩,李乐,等.油液磨粒检测传感器线圈间距对输出信号的影响[J].润滑与密封,2020,45(6):69-75.

[17] SHEN X, HAN Q, WANG Y, et al. Research on detection performance of four-coil inductive debris sensor[J]. IEEE Sensors Journal, 2023,23(7):6717-6727.

[18] 贾然,马彪,郑长松,等.电感式磨粒在线监测传感器灵敏度提高方法[J].湖南大学学报(自然科学版),2018,45(4):129-137.

[19] 万洪丹,王子吉,常洪强,等.多维智能光电传感实验教学平台设计与开发[J].实验室研究与探索,2023,42(4):94-100.

[20] 李海青,刘伟,冯松,等.感应式磨粒检测传感器信号特征提取方法研究[J].电子测量与仪器学报,2022,36(12):1-9.