潜水清淤机器人滚动膜片式压差补偿器设计

周成龙 宋政昌 曾群锋 孙兴汉

摘要:传统压差补偿器只适用于体积不变的容腔,技术通用性不强、使用寿命短、可靠性差且存在变形阻力和驱动力非线性的问题。为此,设计了一款滚动膜片式的压差补偿器,适用于水下液压系统体积变化的容腔。对该压差补偿器进行了理论计算,并使用ANSYS对滚动膜片进行了非线性有限元仿真。模拟结果显示:该压差补偿器可以实现较大范围的位移,同时变形阻力较小,可以更灵活地实现较大范围的压力补偿。最后将该滚动膜片式压差补偿器应用于潜水清淤机器人并投入疏浚工程中,验证了其实际使用的可行性。研究成果可为此类压差补偿器的优化升级及系列化提供参考。

关键词:潜水清淤机器人; 滚动膜片; 压差补偿器; 非线性仿真

中图法分类号: TP242

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2024.S1.027

0引 言

潜水清淤机器人是用于城市地下排水管网、暗涵、暗渠等清淤的一体化装备[1]。液压泵和液压马达分别作为液压系统的“心脏”和“手臂”[2],其工作过程中常需要整机潜入水下进行作业,因而液压系统的容腔体积是变化的。作为清淤机器人实现水下作业的重要支持部件,压差补偿器起着平衡内部油压和外界水环境压力的作用[3-5],同时也可以防止水渗入液压系统[6-7]。

图1列出了常见的3种压差补偿器形式:内部装有皮囊的皮囊式、弹性元件为薄壁金属壳的金属薄膜式、可伸缩的波纹管式。3种压差补偿器都是一个薄壁容器,允许有一定的弹性变形,以此来均衡压差变化。它们只适用于体积不变的容腔,技术通用性不强,难以形成系列化产品,使用寿命短,可靠性差且存在变形阻力和驱动力非线性的问题,大多属于异形产品,在实际应用中不便于设计和使用[8]。

滚动膜片式压差补偿器因其在运动过程中有效作用面积不变,解决了传统压差补偿器轴向变形量与驱动力呈非线性关系的问题,适用于体积变化的容腔,还拥有行程大、变形和摩擦阻力小、密封可靠等优点[9-10]。但目前滚动膜片式压差补偿器的设计更多依靠经验,对设计方法的研究较少,且没有形成完整成熟的体系[11]。

本文通过对压差补偿器的结构设计、理论计算和仿真研究,设计出一款适合在潜水清淤机器人上使用的可系列化滚动膜片式压差补偿器,并在实际应用中验证其性能可靠性。

1压差补偿器设计

1.1结构设计

滚动膜片式压差补偿器的结构剖面如图2所示,整机示意如图3所示。

1.2工作原理

压差补偿器的工作原理具体地说,是通过调节给定弹簧的预紧力来调节比较机构的平衡状态。当输出压力、给定弹簧的力(或力矩、或位移)与输入压力(或力矩、或位移)平衡时,可调减压阀的开度保持不变,输出压力就维持不变。若输出压力发生变化,平衡状态被破坏,阀的开度就发生变化,最终进油量发生变化,从而使输出压力维持在给定弹簧设置的压力上。

本文所述压差补偿器如图2~3所示,一侧和液压油相通,另一侧和外界水环境相通,中间通过法兰盘连接,滚动膜片在其中把液压油和水环境隔离开。在压差补偿器工作时,驱动力产生于压力大的一侧,在驱动力的作用下活塞带动滚动膜片运动,直到驱动力与弹簧弹力达到平衡。水下压力变化时,膜片在活塞的驱动下在内部往复移动,平衡位置也随之变化。出水后,在弹簧的作用下,活塞即可回到原始位置。同时,作为弹性元件的滚动膜片本身也具有调节作用,其自身的卷积变形可抵消一定程度的压差驱动力。膜片的卷积变形区域发生在活塞和补偿器内壁的空隙空间。

2压差补偿器理论计算

图4为滚动膜片结构,滚动膜片的卷积宽度定义为[12]

Wc=Dc-Dp2(1)

式中:Wc为卷积宽度;

Dc为补偿器壳体内径;

Dp为活塞直径。

滚动膜片滚动时会有较多褶皱,其厚度δ越大,褶皱所占的空间就越大。滚动宽度过小时,褶皱处的膜片会互相摩擦,影响滚动;滚动宽度过大时,滚动膜片的承压能力会下降。根据文献[11],有如下公式:

Dp+2δDc-2δ=0.8~0.9(2)

Wc=(8 ~ 12)δ(3)

较大的补偿器壳体内径可以使压力波动减小[13],其实际设计尺寸为:

补偿器内径Dc=120 mm,

活塞直径Dp=100 mm,

膜片厚度δ=1 mm,本文取Wc=10 mm。

由公式(2)验证活塞以及补偿器壳体的尺寸:

Dp+2δDc-2δ=100+2×1120-2×1≈0.86(4)

计算结果在0.8~0.9范围之内,满足实践经验条件。

由以上计算可知,比例系数取10时,等式成立,在要求的8~12之内,即卷积宽度和膜片厚度满足条件。

膜片的抗拉强度与厚度关系如下:

σr=Krδ(5)

式中:σr为滚动膜片的抗拉强度;

Kr为滚动膜片的抗拉强度系数。

膜片能承受的最大内外压差为

Pb=2σrWc(6)

式中:Pb为膜片的临界压力。

根据相关规范,可查得滚动膜片的抗拉强度σr =(10~20)MPa,这里取值σr =10 MPa。

由式(6)计算可以得知Pb=2 MPa。

压差补偿器作为压力容器,基于安全考虑,取安全系数n=4。则

膜片的安全工作压力为

Pb=Pb4=0.5 MPa(7)

目前受橡胶材料和工艺水平的限制,滚动膜片的厚度在0.5~1.0 mm之间[14-15],所能承受的最大内外压差不超过2 MPa。

3压差补偿器仿真分析

3.1仿真模型建立

考虑到滚动膜片的变形主要集中发生在卷积区域[16-17],这里把滚动膜片的实体仿真模型进行简化,如图5所示,这里重点对滚动膜片滚动时卷积处的应力和位移进行针对性研究。

膜片是橡胶材料,其物理化学性能与金属材料有很大差别,所以采用的是非线性应力分析,模型类型选择超弹性-Mooney Rivlin模型。

Mooney-Rivlin应变能密度函数模型为[18]

W=Ni+j=1Cijl1-3il2-3j+Nk=11dkl32-12k(8)

式中:N、Cij和dk为材料常数,由实验确定。

仿真求解时采用具体的参数如表1所列。

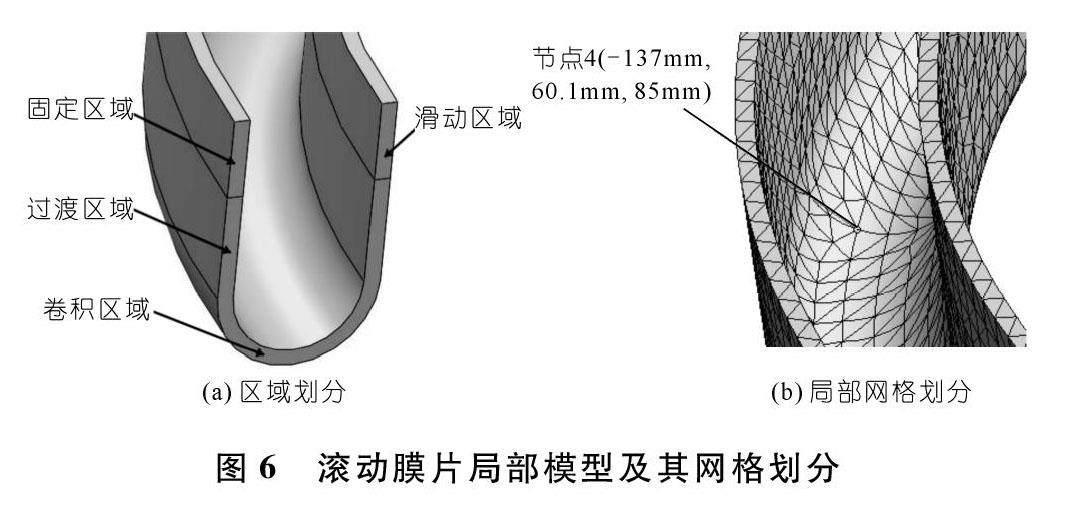

3.2边界条件及网格划分

如图6(a)所示,固定区域为膜片与活塞缸体法兰和补偿器壳体法兰连接未发生形变的区域,这里采用固定连接方式,定义位移为零;滑动区域为活塞带动膜片向上或者向下同步移动时未发生形变的区域,这里作滑动处理,径向位移为零,轴向位移为向上或向下移动5 mm;卷积区域为膜片滚动发生变形的区域。

如图6(b)所示,滚动膜片的仿真模型网格需要精细划分,这里选取的网格尺寸大小为1.2 mm。

3.3应力和位移分析

如图6(a)所示,滑动区域为膜片与活塞连接的一端,随着活塞同时向上或者向下移动5 mm,固定区域膜片另一端与活塞缸体法兰连接固定,卷积区域在活塞向下移动的过程中,膜片沿着法兰内壁滚动。

这里为了对比滚动膜片在活塞向上或向下移动过程中的不同受力情况,利用ANSYS对滚动膜片在上行程和下行程过程中的受力展开分析,结果如图7和图9所示。

在图6(b)中,选取节点4并研究其在膜片滚动过程中的应力和位移变化曲线,如图8和图10所示。

(1) 当压差补偿器内部液压油压力小于外界水压力时,活塞向上移动,滚动膜片行程向上。

通过仿真分析的应力和位移云图可以看出:此时膜片的最大应力为0.043 2 MPa,最大位移为5.06 mm。

在活塞向上运动时,滚动膜片行程向上,膜片受到牵引,应力曲线曲率平缓达到峰值,最大值发生在膜片与活塞将要接触的圆角处。位移曲线后半段陡然上升,此时膜片应力达到峰值,膜片在应力作用下发生变形,位移变化加快。

(2) 当压差补偿器内部液压油压力大于外界水压力时,活塞向下移动,滚动膜片行程向下。

通过仿真分析的应力和位移云图可以看出:此时膜片的最大应力为0.038 8 MPa,最大位移为5.11 mm。

在活塞向下运动时,滚动膜片行程向下,膜片受到挤压,应力曲线接近线性达到峰值,最大值发生在膜片与活塞将要接触的圆角处。位移曲线比较平缓,膜片和活塞缸内壁接触后速度放缓,位移变化放慢。

仿真分析结果表明,滚动膜片可以实现较大位移,即可以实现较大范围的压力补偿。在较大位移的同时,其变形阻力较小,当位移方向朝向底端的卷积区域时,其变形阻力更小,可以使压力补偿过程更加快速灵活。

4应用实例

本文设计的滚动膜片式压差补偿器应用在了如图11所示的潜水清淤机器人上,将机器人安装在液压系统的液压油箱上,可构成一种具备压差补偿功能的液压油箱。使用时先在油箱内加满液压油,启动执行机构,当油箱内液面降低时持续补油,直至再次加满。密封液压油加油口及油箱透气孔,确保球阀处于关闭状态,卸下堵帽,在球阀上连接预压设备,当预压到计算值时,关闭球阀,卸下预压设备,装配堵帽即可。

疏浚工艺示意如图12所示。在电缆、排泥管、浮体等附属设备安装完成后,清淤机器人采用吊机辅助进入管涵,到达淤泥位置后,通过绞吸头收集淤泥,经过泥浆泵和排泥管输送到地面。

此清淤机器人及整套疏浚工艺在深圳市龙岗区龙岗河流域、深圳河流域、观澜河流域河流水质提升及污水处理提质增效工程中得到了实际使用,验证了本文设计的滚动膜片式压差补偿器的可行性。

5结 语

本文基于清淤机器人的使用需求,对滚动膜片式压差补偿器进行了结构设计和理论计算,通过非线性有限元仿真计算对滚动膜片进行了力学分析,发现膜片可以实现较大的位移,即较大范围的压力补偿,同时其变形阻力较小,使得压力补偿过程更加快速灵活。设计出的压差补偿器最终在清淤项目中得到成功应用,为压差补偿器的下一步优化升级及其系列化提供了参考依据。

参考文献:

[1]宋政昌,周成龙,张述清,等.清淤机器人在暗涵疏浚工程中的应用[J].西北水电,2020(增1):70-73.

[2]张寅,张建洋,陆顺新,等.某液压泵马达测试台功率回收系统研究及分析[J].液压与气动,2023,47(11):150-157.

[3]夏雪.深海电视抓斗液压系统改进分析与应用[J].液压与气动,2019,43(10):114-117.

[4]郑相周,唐国元,罗红汉.深水液压系统压力补偿器的分析与设计[J].液压与气动,2014,38(7):96-98.

[5]李海宾,沈俊,仇智,等.高压阀口液动力补偿控制策略仿真分析[J].液压与气动,2024,48(1):1-9.

[6]洪啸虎,薛尚文,常兴,等.基于海洋环境的水下液压系统密封技术研究[J].液压气动与密封,2012,32(3):15-16,19.

[7]李延民.潜器外置设备液压系统的压力补偿研究[D].杭州:浙江大学,2005.

[8]孟庆鑫,王茁,魏洪兴,等.深水液压动力源压力补偿器研究[J].船舶工程,2000(2):60-61,67.

[9]王峰.基于海水压力的水下液压系统关键技术研究[D].杭州:浙江大学,2009.

[10]宁士夏.滚动膜片的特性及其应用[J].特种橡胶制品,1994(3):33-35.

[11]刘浩,胡震,马岭,等.深海载人潜水器滚动膜片式压力补偿器研究[J].哈尔滨工程大学学报,2016,37(10):1313-1317,1352.

[12]AMEDURI B,BOUTEVIN B,KOSTOV G.Fluoroelastomers:synthesis,properties and applications[J].Progress in Polymer Science,2001,26(1):105-187.

[13]胡浩龙,龙雷,沈雪,等.深海液压系统压力补偿器研究[J].海洋工程装备与技术,2018,5(增1):209-213.

[14]曾旭.燃气调压器中滚动膜片的应用与设计简述[J].中国设备工程,2017(8):180-181.

[15]苏海霞,李高军.一种膜片式监控调压阀的设计[J].阀门,2023(3):286-289.

[16]杨卫华.一种深海环境下压力平衡方法和压力传感器的研究[D].合肥:合肥工业大学,2014.

[17]曹学伟.深水水下控制模块设计及应用试验[D].哈尔滨:哈尔滨工程大学,2016.

[18]彭向峰,李录贤.超弹性材料本构关系的最新研究进展[J].力学学报,2020,52(5):1221-1232.

(编辑:胡旭东)