护航中国飞天梦的“平安伞”

冯昊 李莉 韩美玲 时小丹

在神舟载人飞船返回舱降落的过程中,人们总能看到一顶红白相间的巨大降落伞。这顶大伞是如何制造出来的?背后又有哪些故事呢?

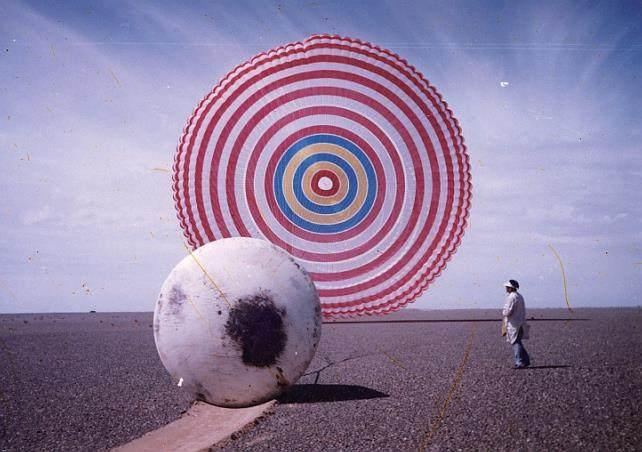

早期空投试验(供图/航天科技集团五院)

“平安伞”的研发史

神舟载人飞船返回舱使用的降落伞,是确保其进入大气层后安全返回的关键。1992年9月21日,我国作出了实施载人航天工程的重大决策,这顶关系着航天员生命安全的大伞的研制之路也就此开始了。

载人航天工程对相关物品的可靠性要求极高,从方案制定到产品设计,从图纸下厂加工到物品配套交货,哪怕十分细小的一次技术改进,都要经过大量的试验验证。

数年间,研制团队一次次爬上高耸入云的试验塔、扎进偏僻难行的山沟、踏入人迹罕至的茫茫戈壁……攻克了多项技术难关。

“平安伞”的第一次“大考”

2003年10月16日,这顶“平安伞”迎来了第一次实战“大考”。

2003年10月15日,航天员杨利伟乘坐神舟五号载人飞船,执行我国首次载人航天飞行任务,在完成21小时23分的太空飞行后,在内蒙古中部返回着陆。

早期外场试验测试(供图/航天科技集团五院)

在返回的过程中,“平安伞”从返回舱舱体上方绽放而出,飘飘扬扬,护送杨利伟平安归来。这次任务是中国航天器回收着陆技术成熟的标志。

神舟五号载人飞船安全返回(供图/航天科技集团五院)

大伞诞生记

神舟载人飞船返回舱使用的降落伞,由7000多个零部件组成,面积达1200平方米(接近3个标准篮球场),是国内最大的航天器降落伞。这样巨大的降落伞,每一次制造都要经过设计、选材、裁剪、缝制、质检、包伞、试验等多个环节,每一个环节都必须做到满分。

裁伞

每顶降落伞都由1920块楔形小布片组成,因为载人航天对精度要求高,只能人工操作——工人拿着卡尺,反复测量每块布的大小、每个针脚的间距,然后一层一层地剪裁。

包伞现场(供图/航天科技集团五院)

缝伞

整个降落伞的缝线长达10千米,需要十几名工人密切合作,加工3~4个月才能完成。

在降落伞加工现场,缝纫工“埋”在一堆红色和白色的伞布中,屏气凝神地操作着缝纫机,随着“哒哒哒”的声响,熟练地移动着手中的伞衣,控制着针脚的密度,一针一针,精准无误地落到指定位置。每厘米要缝多少针,都经过了严格测试,分毫不差。

神舟十一号载人飞船返回舱空投试验圆满成功(供图/航天科技集团五院)

包伞

降落伞虽然柔软,却不能随意团起来放在返回舱里,而是要整齐有序地叠在伞包中。包伞过程有几十道工序,每一步都不可逆,折叠后的降落伞要平坦整齐、伞衣无漏折、边缘无内折。

包伞时,20多名工作人员排成一排,听着口令,一起向前卷动伞衣。包好的伞体积较大,需要依靠压力包伞机的巨大压力,装填进空间有限的伞包。但是,被压缩的大伞在压力解除以后会膨胀变大,因此,想要封住伞包口,就必须在压力解除、但伞衣还未来得及膨胀的那个间隙完成,这个间隙最多只有十几分钟。

回收着陆分系统总装现场(供图/航天科技集团五院)

验伞

完成包伞和封包,并不意味着降落伞就可以上天了。只有通过严格检验,大伞才能拿到“通行证”。捆扎大伞所用线绳打结的方式、预留的长度……检验人员都要一丝不苟地查看。为了确保万无一失,他们还一次又一次奔赴茫茫戈壁,在寸草不生的空投试验场进行测试。

从无人伞到有人伞,从试验用伞到成熟大伞,中国的航天器回收着陆技术取得长足进步。红白大伞凝结着研制团队的智慧与心血,守护着每一次神舟载人飞船的天地往返,见证着每一次中国人飞天逐梦的凯旋。未来,它将在返回舱回归地球的那些时刻,继续如约绽放。

(责任编辑 / 高琳 美术编辑 / 周游)