考虑“筒中筒”耦合作用的深水隔水管柱与钻柱碰摩运动规律

狄勤丰 骆大坤 秦垦 王文昌 陈锋

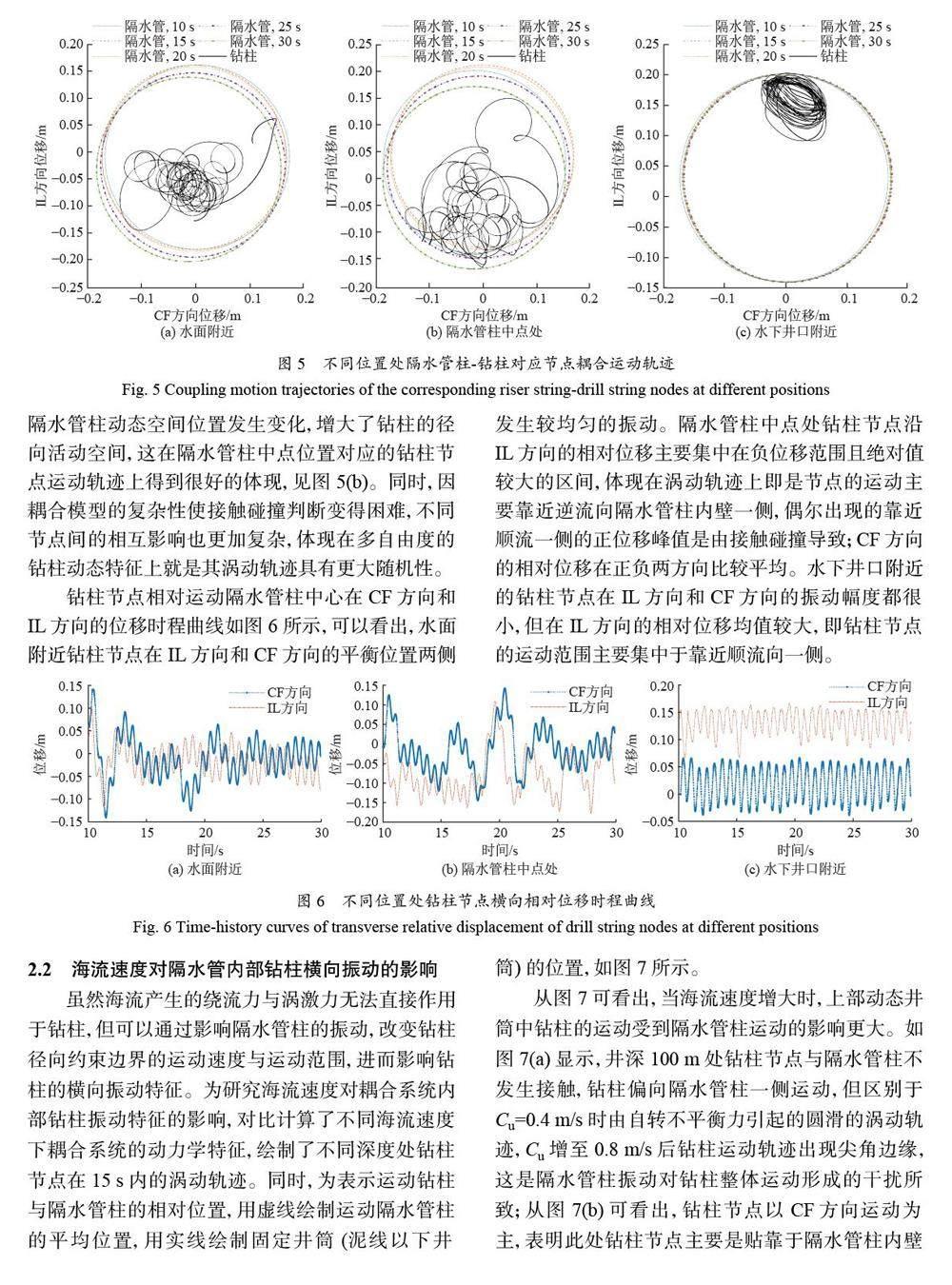

摘要:深水钻井时,旋转钻柱与海洋环境力作用下发生振动的隔水管柱易发生接触,造成钻柱与隔水管柱的碰撞或者摩擦。为了解隔水管柱与钻柱间的运动状态,减轻两者间碰摩,保证作业安全性,提出了一种模拟深水隔水管柱-钻柱组成的“筒中筒”耦合系统模型,通过分析二者间的位移与接触力,实现海洋深水钻井作业时隔水管柱与钻柱的耦合动力学模拟的建立。模拟结果表明,考虑隔水管柱与钻柱接触的情况下,海流作用和涡激作用对钻柱的动力学特征具有较大影响;海流速度增加,隔水管柱弯曲程度变大,隔水管柱的振动特征会限制钻柱运动;井口转速增加对钻柱的涡动特征影响小,但会增大钻柱与隔水管柱内壁的接触力,增大钻柱与隔水管柱的失效风险。该理论为海洋深水钻井摩阻分析提供了新的借鉴。

关键词:深水钻井;钻柱动力学;“筒中筒”耦合结构;隔水管柱-钻柱耦合振动;接触碰撞

中图分类号:TE52;TE243 文献标识码: A

0 引言

深水油气已成为我国重要的油气接替能源,但其钻井施工难度大、风险高,是当今油气钻探领域聚焦的技术难点之一。尤其在我国南海,海洋环境恶劣、浅层地质灾害复杂[1],导致南海深部油气钻采风险较高[2]。目前我国已形成了相对完善的深水、深层海洋油气勘探开发理论体系[3],为南海油气资源开发奠定了坚实的技术基础。

深水钻井的钻柱动力学特性复杂,振动影响因素众多,钻柱易出现跳钻、黏滑等不稳定振动[4],钻柱系统的有害振动对控制井身质量及安全高效钻进造成了不利影响[5]。因此,探明深水钻井钻柱的动态运动特征对确保钻柱安全十分重要。深水钻井钻柱动力学分析难度极大,需要考虑钻柱轴向-横向-扭转振动的耦合[6]、钻柱与井筒内壁的接触碰撞[7]、井眼轨迹形态对钻柱振动[8]及受力特征[9]的影响、提速工具(包括预弯曲短节[10]、旋转导向工具[11]等) 对钻柱的激励、钻头破岩过程中产生的钻头激励[12]等多方面因素,且要考虑深水隔水管振动对上部钻柱振动规律[13]及受力特征的影响[14],利用实验方法和解析分析无法实现。

在深水环境下,隔水管柱在波浪力、海流力等海洋环境力作用下发生振动,钻柱绕轴线自转并发生涡动,隔水管柱与钻柱在不同深度处均有发生接触的可能[15],两者在各自激励作用下同时振动且相互影响[16],一些学者将这种相互影响归纳为“耦合作用”[17],并认为隔水管与内部钻柱构成耦合系统[18],还有学者针对内外双层筒结构的耦合动力学特征进行了模拟与研究[19],验证了其耦合模型的准确性。这些研究均证明了隔水管柱与钻柱之间存在耦合关系。

目前,深水钻井隔水管柱动力学特征研究主要关注其涡激振动特征[20]及由共振导致的“锁定”效应[21],大多忽略了内部钻柱运动的影响,可见隔水管柱-钻柱耦合系统的振动并没有引起足够的重视。事实上,在大钩拉力作用下钻柱的非线性刚度增加,在弯曲的隔水管柱内向一侧贴靠,产生较大的侧向接触力,进而影响其振动特征;从隔水管柱的角度看,来自钻柱的接触或碰撞会导致隔水管柱空间构形发生变化,这又会影响隔水管柱的振动特性。

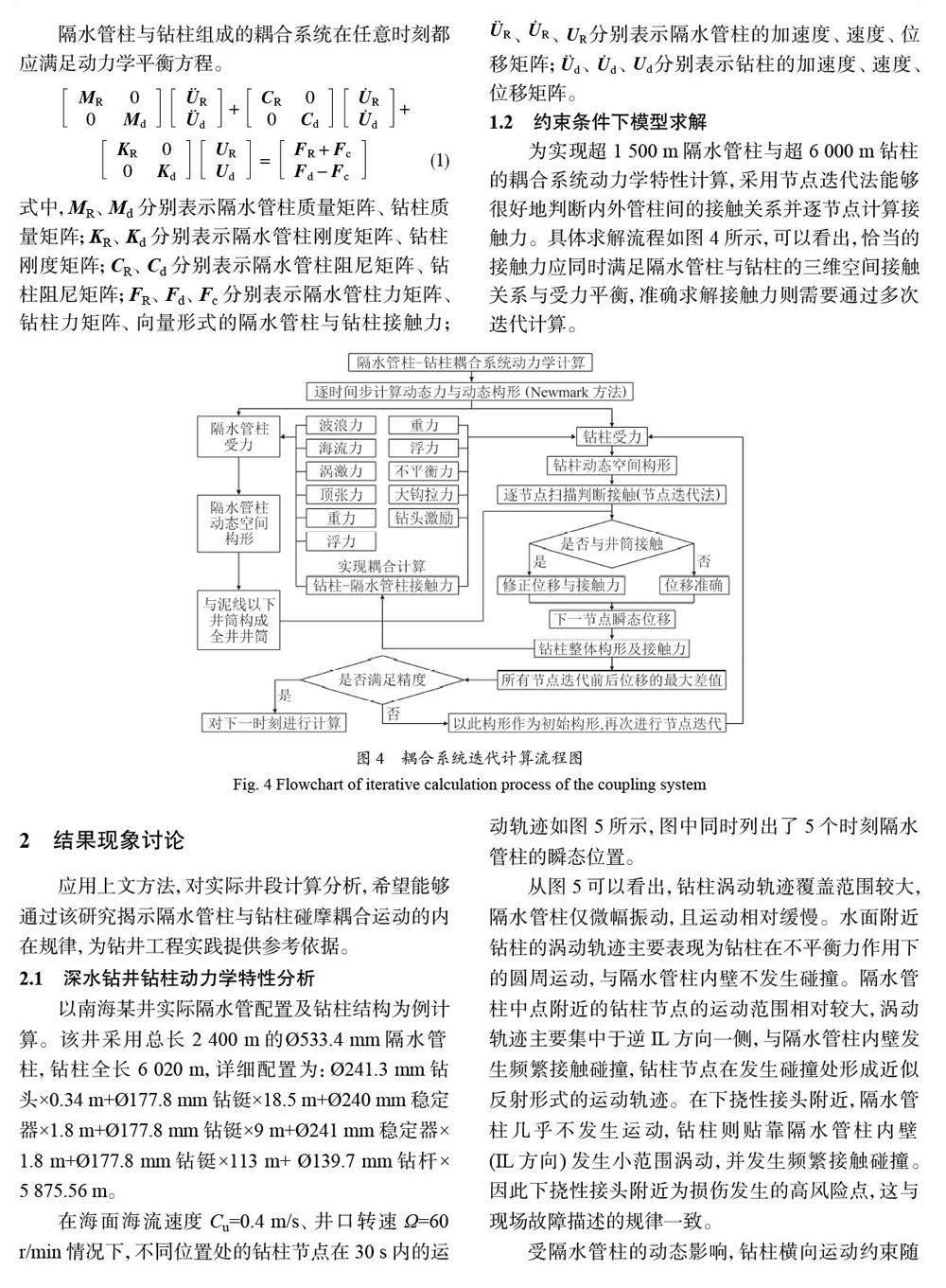

在深水条件下,隔水管柱的振动特性是否对超深井(井深介于6 000~9 000 m) 钻柱的振动产生影响至今不明。文献[13]中提及了隔水管柱与钻柱存在耦合的情况,而文献[15]利用商业有限元软件进行了相关的分析,但对耦合系统动力学特征的研究范围有限。在考虑这种耦合作用情况下,本文建立了深水隔水管柱-超深井钻柱耦合系统动力学模型,结合节点迭代法和整体矩阵法,实现了深水隔水管柱-超深井钻柱耦合系统动力学特性的求解,分析不同海流速度、井口钻柱转速等参数对深水钻井管柱动态响应的影响,为双深(深水、超深井) 钻井情况下钻柱动态安全性分析提供有用方法。

1 方法过程

1.1 模型建立

对隔水管柱在空间上进行离散,沿纵向划分为一系列Euler 梁单元。按照隔水管柱配置,对不同位置处梁单元参数进行赋值,得到一个非均匀的简支梁模型。简化的隔水管柱模型如图1 所示,管柱离散为具有n 个节点的n?1 个梁单元。

对隔水管柱进行动力学计算时,采用海洋结构动力分析中普遍使用的模型,计算海洋环境引起的作用力,包括波浪力、海流力等。根据无限水深的Airy 波浪理论[22],可得到任意时刻、任意水深处波浪沿水平方向的速度及加速度。