软弱地层盾构姿态失稳与处理措施研究

李加金

摘要 成都轨道交通盾构施工中,受砂卵石层、泥岩等软弱岩层影响,易出现上浮问题,导致盾构机姿态控制难度增大。文章结合盾构机姿态控制问题,深入研究了盾构机姿态失稳原因,并针对性提出了姿态失稳纠偏控制措施。复杂地层中的盾构施工应遵循“勤纠、缓纠”纠偏措施,并严格控制掘进速度,保持盾构机姿态稳定;针对地下水和注浆造成的姿态上浮问题,可通过加强止水和优化注浆处理。曲线段掘进施工中,通过合理制定纠偏方案,有效解决了盾构机姿态失稳问题。

关键词 轨道交通;隧道盾构;盾构机姿态失稳;盾构机纠偏

中图分类号 U455.43文献标识码 A文章编号 2096-8949(2024)12-0082-03

0 引言

当前,在盾构施工过程中,受掘进复杂断面地层变化影响,盾构机姿态控制可能出现偏离,严重时可能造成隧道偏离设计轴线,导致隧道管片错台、局部破损和渗漏水等病害[1],严重影响隧道工程施工质量和使用寿命。相关研究表明,盾构机姿态偏差主要原因为地质条件变化;在泥岩、圆砾地层盾构施工中,盾构机姿态控制难度大、易超限[2],并造成刀具偏磨、姿态上升、纠偏困难等问题,以及管片上浮问题上浮量较大等问题。该文结合成都轨道交通30号线一期工程,深入研究了软弱地层盾构姿态失稳原因及处理措施,旨在为轨道交通工程盾构施工提供有益参考。

1 工程概况

成都市轨道交通30号线一期工程全长26.284 km,轨道交通路线自双流机场2航站楼站延伸至洪家桥站。该工程总体呈西南东北走向,全程为地下线,共规划设计23座车站,其中包括14座换乘站。最大站间距为1 792.486 m,最小间距为362.176 m,平均站距为922 m。

根据规划设计,该工程划分为3站3区间,3站为赵家山站(302.72 m×20.9 m×14.5 m)、锦逸站(原皇经楼站)(145 m×20.3 m×31.38 m)、娇子立交站(159 m×22.7 m×36.5 m)。区间隧道衬砌外径6.0 m、内径5.4 m,管片宽幅1.5 m、厚度300 mm,由6片管片组成。施工区段内全部为盾构施工。

2 工程岩土水文条件研究

根据岩土勘察文件揭示,拟建工程沿线地表第四系堆积层广泛分布,表层土多为第四系全新统人工填土,以杂填土为主;娇子立交站及周围为第四系全新统冲积层,锦逸站区间及周围为第四系上更新统冰水沉积、冲积层。岩土层自上而下依次为:黏性土、砂类土、卵石土、全风化泥岩、强风化泥岩、中风化泥岩。轨道交通盾构主要穿越泥岩层,由于泥岩具有岩质极软、强度低、遇水软化、失水崩解等特点[3]。轨道交通施工中受泥岩性质影响,起始站基坑覆土层易沿泥岩滑动,造成基坑失稳崩塌;盾构施工中泥岩层节理裂隙发育、围岩自稳性差,易出现隧道拱顶失稳、侧壁开裂、基底隆起变形等问题。

根据水文勘测,待建场址范围内的地下水上层以赋存滞水的杂填土、砂石土、卵石土为主,地下以第4系孔隙水和基岩裂隙水为主。其中,第四系孔隙水赋存于场地第四系全新统和上更新统砂卵石土层中,受上层滞水和河湖下渗补给,是对车站基坑和浅埋隧道有较大影响的一种强透水层。基岩裂隙水主要在强风化基岩中赋存,富水段局部存在,隧道盾构施工穿越该层时,受地下水影响较大。因此,在隧道中施工时,会产生较大的裂隙水。

3 盾构机姿态失稳及原因分析

3.1 盾构机姿态失稳

工程盾构施工中,施工单位采用2台盾构机在棬子树站始发。施工单位在隧道开挖后,严格按照“提前管理,严格注浆,短掘进,强支护,快封闭,勤测量,严把每一根循环进尺,确保前期支护及时到位,确保工序衔接”的原则进行施工。盾构隧道受力条件得到改善,隧道建设安全得到保障。然而,盾构机在行驶至351环时,出现姿态异常上浮问题,导致盾构机随掘进呈逆时针方向滚动、呈“波浪线”水平姿态变化;由201环+18 mm变为227环-66 mm,再变为248环+20 mm,出现“甩尾”问题,变动周期约为50环。在现场盾构掘进施工中,盾构机垂直姿态呈现上浮趋势,施工单位尝试下压盾构机姿态,在下压过程中出现尾点“甩尾”的情况,导致盾构机姿态上浮、下压难以调整,从而导致管片姿态上浮,浮量在30~80 mm,最大浮量出现在249环,最大点上浮+89 mm。盾构机上浮、姿态调整困难直接影响盾构隧道的调线调坡,并引发管片成形错台、管片连接破损、隧道止水渗漏等问题[4],对盾构隧道工程质量产生不利影响。

3.2 盾构机姿态失稳原因分析

盾构机姿态失稳的原因,主要包括地质原因、地下水和浆液浮力、掘进速度以及盾构机逆向推力等原因,可以根据现场盾构机姿态“上浮”的变化规律,结合工程地质实际情况进行分析。

3.2.1 地质条件原因

该工程典型的盾构隧道区间岩土为砂卵石和泥岩地层,岩层呈泥状分布。由于砂卵石岩层岩质自稳性差,在盾构机掘进施工中,砂卵石地层受扰动和自身重力作用影响,导致部分岩土层坍落,影响盾构机姿态控制。在进行泥岩地质施工时,风化泥岩密实,有一定强度,略有膨胀性,但遇水易软化,自稳性较差,不利于控制小曲线姿态。因此,在泥岩地质施工过程中,泥岩较难通过风化处理而使泥岩变得光滑。在砂卵石、泥岩分布不均、围岩变软、盾构姿态变化频繁情况下,盾构机姿态控制难度增大且难以控制,导致盾构机姿态纠偏难度增大,即使油缸分区压力差≥200 bar(1 bar=0.1 MPa)时,盾构机纠偏仍困难[5]。

3.2.2 地下水和浆液浮力

工程拟建场地的地下裂隙水含量丰富,第四系孔隙水和基岩裂隙水交互作用强。受地下水浮力和浆液浮力影响,盾构机、管片出现上浮现象。

同时,地下水对盾构机姿态调整产生不利影响。该工程采用小直径盾构机,局部富水区间上浮作用显著,加之注浆浆液可能通过盾体与围岩的间隙进入土仓,导致浆液不饱满、浮力增大,进而造成盾构机姿态上浮、调整难度大。根据工程设计,盾构刀盘与管片之间存在建筑空间,管片完全脱出盾尾后需及时填充该空间,以达到约束管片位移的目的。该工程中,盾构开挖直径6.2 m、管片内径5.4 m、厚300 mm、宽1.5 m;按管片混凝土比重23 kN/m3、浆液密度1 825 g/m3、水密度1 000 kg/m3计算管片体积为42.39 m3,管片自重为196 kN;计算砂浆浮力为758.14 kN,地下水浮力为414.54 kN。由此可见,浆液浮力和地下水浮力大于管片自重,浆液和地下水浮力受盾尾(盾构机自重350 t)约束;另一端受已固结水泥浆液约束不能上浮,而刚脱出盾尾的管片处于未固结浆液内,可将盾尾管片视为两端固定的“简支梁”,管片脱出盾尾后失去刚性约束并受软弱围岩影响,由此导致盾构隧道施工中脱尾管片上浮问题。

3.2.3 掘进速度

盾构施工中,当掘进速度进尺过快,同步注浆与盾构掘进速度不匹配时,可能造成同步注浆量不足,浆液受重力作用影响流入盾构机下部,不能有效填充盾构顶部建筑间隙,造成浆液不能及时固结和固定管片,加剧了盾构机上浮浮力和姿态调整难度,从而导致盾构机姿态上浮和管片上浮。

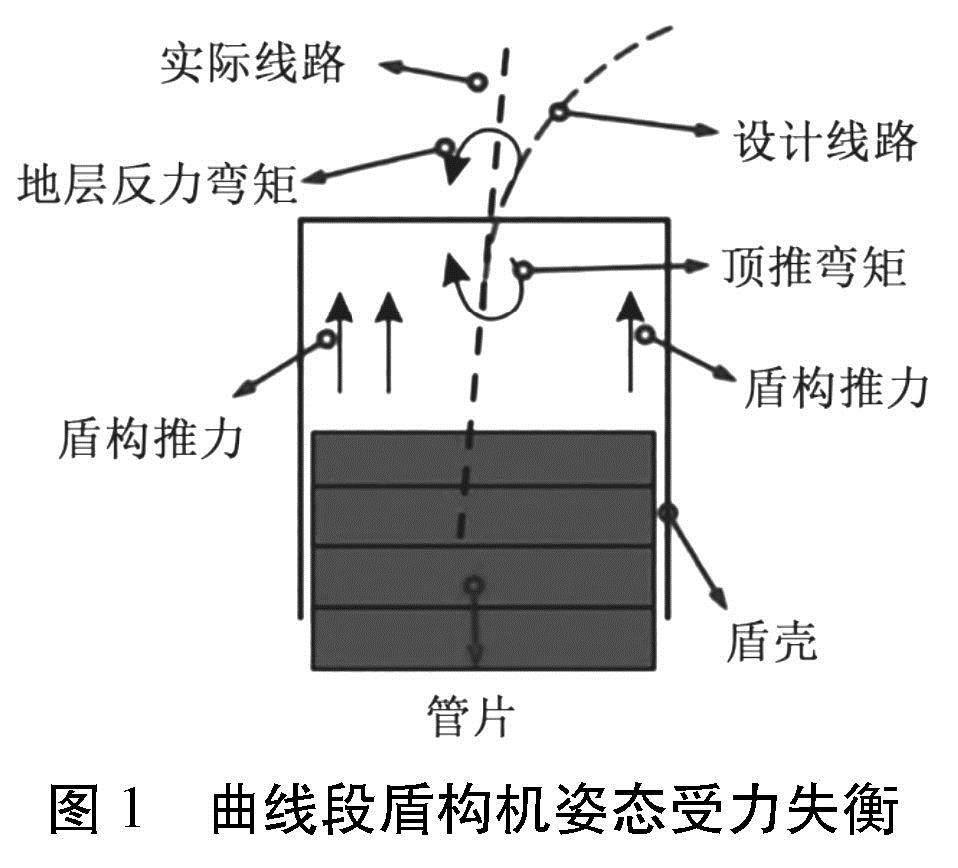

3.2.4 曲线段掘进

在区间盾构掘进施工中,当盾构机长期处于曲线段掘进时,盾构推进油缸与隧道设计轴线产生夹角,由“上软下硬”地层提供偏转附加扭矩,但受掌子面泥岩变软、地层对刀盘提供扭矩不满足要求等影响,导致盾构机相对设计线路偏转(如图1所示)、倾斜,造成盾构机姿态控制难度增大。

4 盾构机姿态控制措施研究

针对轨道隧道施工中盾构机姿态控制难点问题,施工单位针对性制定了盾构机姿态控制措施,以预防和控制盾构机上浮、管片上浮等问题。

4.1 盾构推进油缸分区控制和掘进姿态控制

工程直线段盾构施工中,施工单位应结合掘进地质条件、覆土厚度、试掘进技术参数对直线段掘进参数进行优化,通过优化刀盘扭矩、千斤顶推力等指令调整盾构机姿态;针对因岩土层性质变化导致盾构机出现的小偏差,应及时对盾构机姿态进行调整,通过优化刀盘扭矩、千斤避免盾构机“蛇”形掘进,减少盾构掘进对岩土层的扰动,单次纠偏≤4 mm/环。

区间盾构掘进采用的是土压平衡式盾构掘进机,盾构机掘进姿态控制关键在于平衡压力参数的确定。工程中,施工单位应在盾构机正面、盾构体上方、盾构体下方安装土压传感器,并根据土压传感器、隧道埋设深度、土层性质等因素,及时调整土压,计算土仓内土压,使土压保持在计算数值的1.05~1.10倍之间,以减少土层变化对盾构姿态的影响,减少盾构施工对土层的扰动。同时,通过及时纠偏,保持土压平衡,使盾构机保持平稳姿态。

4.2 地下水处理和注浆参数确定

在盾构施工中,由于盾构施工局部区间地下水富集,砂卵石层和泥岩受地下水影响软化、塑化,施工至227环时盾构姿态出现偏转,初步分析盾尾脱出管片上浮,带动盾构机姿态偏转,造成盾构机姿态浮动。针对这一问题,施工单位针对泥岩厚度较大、地下水量较少的区间,采用封水环法止水,在管片脱出盾尾4~5环后,再进行2~3环向封;环向封采用多孔管片,并用双液浆进行注浆;通过采用不同的砂浆配比,调整浆液凝结时间,达到控制管片上浮的目的;并在管片内进行封水环法止水,在管施工单位对管片脱出盾尾4~5环后,采用封水环法施工。施工中,施工单位通过二次注浆加强管片约束的方式,采用快凝型水泥和水玻璃双液浆注浆,以防止盾构机姿态失稳现象的进一步加重。

针对地下水富集对围岩结构、盾构姿态、管片上浮的影响,可以通过洞内抽放的方式降低洞内水压。针对局部富水区域,施工单位自管片底部吊装处开孔。盾构施工期间,盾构机注浆管共有4路,其中上部注浆管2根,下部注浆管2根,上部注浆压力与下部注浆比例为2∶1~3∶1,以减少盾构姿态控制和管片上浮对同步注浆的冲击。

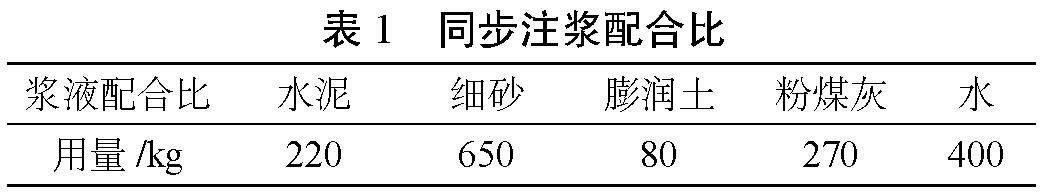

为保证注封水环法止水质量,施工单位应加强注浆质量控制(如表1所示),浆液初凝时间4~6 h,终凝时间8~12 h;固结体抗压强度≥0.3 MPa的24 h,抗压强度≥2.5 MPa的28 d;固结率≥95%,固结收缩率<5%。

4.3 掘进速度控制

盾构掘进过程中,针对掘进速度过快造成的盾构机姿态控制难点问题,施工单位应严格控制盾构掘进速度,砂卵石、泥岩岩层每班掘进速度≤5环,每环掘进时间控制在2~2.5 h,推进速度20~30 mm/min,并确保盾构机掘进速度与注浆量匹配,泥岩岩层注浆量≥5 m3、砂卵石岩层注浆量≥6 m3,确保同步注浆饱满、充分。

4.4 曲线段姿态调整

针对曲线段岩层提供扭矩不足的问题,施工单位在锦娇区间曲线段进行盾构机上浮姿态调整时增加2组推进油缸,油缸直径为325 mm,最大推力为320 t,行程200 mm增设推进油缸之间焊接T字板;盾构机需偏转掘进时,应推进油缸施加侧向推力,油缸油压差≤50 bar,千斤顶伸出长度差≤50 mm,为盾构机姿态调整提供扭矩。增设油缸后,盾构机姿态逐步稳定,并逐渐恢复偏转,轴线偏移速度减缓,盾构角姿态开始恢复,曲线段上浮偏差减小,盾构轴线趋于稳定。

曲线段盾构机姿态控制中,施工单位应加强盾构、管片测量,盾构机姿态偏差≥50 mm时停止掘进,二次注浆处理;对管片浮度≥30 mm/d进行加密测量,停止掘进,浮度≥50 mm/d进行二次注浆处理;单环纠偏≤5 mm,避免“急纠、猛纠”,防止盾构机纠偏幅度过大造成盾构机姿态偏转。

5 结语

在砂卵石、泥岩岩层盾构隧道施工中,受地质、地下水等因素影响,盾构机姿态易出现上浮、滚动等问题,造成盾构机姿态失稳。施工单位在软弱岩层盾构施工中应用工程施工经验,加强盾构机姿态控制和掘进速度控制,采取“勤整缓纠”纠偏措施,保持盾构机姿态稳定。针对地下水和泥浆造成的姿态上浮问题,可采取优化注浆参数、加强止水等措施进行处理。同时,曲线段盾构施工中,可通过增设油缸顶推措施纠偏,确保盾构机姿态稳定,预防和控制管片上浮问题。

参考文献

[1]卢克刚, 杨林辉, 张颖超. 长距离大坡度盾构掘进姿态控制研究[J]. 城市建设理论研究(电子版), 2023(24): 106-108.

[2]钟小春, 易斌斌, 竺维彬, 等. 粉细砂地层盾构机姿态突变判断方法[J]. 华中科技大学学报(自然科学版), 2023(7): 42-47.

[3]李艳春, 邓永忠, 马杲宇, 等. 姿态偏转引起的复合地层双模盾构卡机事故[J]. 科学技术与工程, 2023(11): 4849-4857.

[4]赵俊, 王波, 刘锋. 小半径曲线隧道盾构施工测控技术分析[J]. 煤炭科技, 2023(1): 50-53.

[5]苏栋, 谭毅俊, 沈翔, 等. 软土地层加固对盾构姿态调控及地层变形的影响研究[J]. 现代隧道技术, 2023(2): 138-148+167.