GB/T 41704—2022 国家标准解读

摘 要:锂离子电池正极材料中磁性异物含量、残余碱含量是供货的必检指标。两项技术指标的测试方法流程长、所含技术要求多,有必要对GB/T 41704—2022的标准方法进行详细解读。本文从标准的结构、主要内容解读锂离子电池正极材料中磁性异物含量、残余碱含量的测试方法,从磁性异物测试的磁选分离条件、磁性异物数量、磁性异物元素溶解及元素浓度测试方法等方面说明标准方法中各步骤的原理和依据;从残余碱含量测试的残余碱提取条件、滴定过程、等当点选取、残余碱含量计算方法等方面说明标准方法中各步骤的原理和依据,为相关测试人员熟悉和应用方法提供参考和借鉴。

关键词:锂离子电池正极材料,磁性异物,残余碱,检测方法,国家标准

DOI编码:10.3969/j.issn.1002-5944.2024.10.022

0 引 言

作为国家战略新兴产业,新能源汽车是应对能源危机、大气污染和汽车产业转型升级的有效途径。新能源汽车的续航里程、寿命和安全性等是人们关注的重点,这主要取决于动力锂离子电池尤其是正极材料。锂离子电池正极材料中的磁性异物会引起电池内短路而出现自放电现象,从而导致电池安全性降低,因此磁性异物含量是衡量锂离子电池正极材料安全性能的一个重要指标。制备正极材料时,一般采用稍过量的Li/Me,以保证材料从里到外彻底锂化,因此大多数正极材料表面都会残留多余锂,大多以碳酸锂、氢氧化锂形式存在[1]。锂离子电池正极材料中的残余碱含量会对电池正极制浆工序产生重要影响,其含量过高时,浆料黏度大,且受环境湿度影响变得不稳定,难以涂布。正极材料中磁性异物和残余碱等杂质直接影响锂离子电池的一致性、可靠性和安全性。锂离子电池正极材料相关产品标准GB/T 20252—2014《钴酸锂》[2]、GB/T 37202—2018《镍锰酸锂》[3]、YS/T 1125—2016《镍钴铝酸锂》[4]、YS/T 1030—2017《富锂锰基正极材料》[5]、T/CNIA 0043—2020《NCM523型镍钴锰酸锂》[6]、T/CNIA 0044—2020《NCM622型镍钴锰酸锂》[7]、T/CNIA 0045—2020《NCM811型镍钴锰酸锂》[8]中均对产品的磁性异物、残余碱含量提出要求,见表1。

建立一套适用于锂离子电池正极材料中磁性异物含量和残余碱含量的分析方法标准非常必要。本文主要从该标准的结构、主要内容、磁性异物含量测试方法、残余碱含量测试方法等方面进行解读。

1 标准结构和主要内容

该标准包括范围、规范性引用文件、术语和定义、磁性异物含量的测定、残余碱含量的测试、试验报告共6章。标准中对磁性异物、残余碱进行定义,明确了测试范围、方法,主要包括电感耦合等离子体原子发射光谱法测定磁性异物元素含量、扫描电镜-能谱法测试磁性异物个数、电位滴定法测定残余碱含量三部分测试方法。

2 磁性异物含量测试方法

2.1 测试范围的确定

锂离子电池正极材料中,磁性异物的来源主要是设备磨损、原料引入,为铁、铬、镍、锌的单质或化合物,存在形式一般是铁单质、不锈钢(铁-铬-镍化合物)等,可被磁感应强度不小于0.5T的磁铁吸附[9]。磁性异物对电池性能影响很大,正极材料中残留的磁性异物尤其是直径在10 μm及以上的大颗粒磁性异物,在电池中可能会刺穿隔膜,造成短路、自放电现象,严重降低电池的安全性,因此要严格控制正极材料中磁性异物的含量。通过对锂离子电池正极材料相关产品标准研究,结合生产、使用企业的调研,现行工艺设备下,一般合格产品中磁性异物的含量均控制在100 μg/kg以下,相当多批次的测试数据均在1 μg/ kg数量级,但在监控过程中也不排除高磁料、异常料的情况,出现异常时,磁性异物含量甚至很可能超过数千μg/kg[10]。因此该标准规定磁性异物元素含量使用电感耦合等离子体原子发射光谱法测试,测定范围≥1 μg/kg;10 μm及以上的大颗粒磁性异物个数使用扫描电镜-能谱法测定[11]。

锂电正极材料中磁性异物含量较低,直接测试达不到仪器检出限,需要对磁性异物进行富集处理,因部分正极材料主元素可能含铁、镍,还需要对富集后的磁棒做清洗,通过锂元素测试扣除影响。

2.2 电感耦合等离子体原子发射光谱法

2.2.1 测试原理

该标准规定,在不含磁性杂质的洁净环境中,用磁棒吸附并富集200 g正极材料中的磁性异物。用水清洗富集后的磁棒,除去表面附着的正极材料,用酸液溶解磁棒上的磁性异物。采用电感耦合等离子体原子发射光谱仪,于各元素推荐的波长处测定其发射强度,按标准工作曲线计算各元素的质量分数。

2.2.2 磁性异物提取和溶解条件

该标准对正极材料与磁棒的混合转速、时长进行了规定。在实际测试中,一般使用球磨机进行物料与磁棒的混合,该类设备转速0~100 r/min可调。混合转速过低时测定结果偏大、波动大,可能是由于转速较慢,物料更容易吸附在磁棒上,导致测定结果偏高。一般在转速≥50 r/min后测定结果稳定性更好,标准推荐转速为60~100 r/min;混匀时间≤10min时,测定结果偏低,表明混匀时间不够,混匀时间≥30 min,结果稳定性更好,为了高效测试、同时避免混匀时间过长导致磁棒吸附更多物料,从而导致测定结果趋高,标准推荐混合时间为30 min。

对吸附磁性异物后的磁棒,需使用纯水清洗,防止粘连的物料影响测试结果,清洗至磁棒表面杂质目视无明显变化为止。

2.2.3 仪器测试参数和检出限

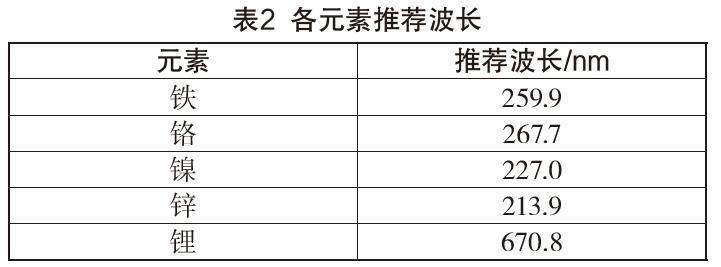

对电感耦合等离子体发射光谱仪的射频发生器功率、雾化气流量、辅助气流量、等离子气流量、进液泵速、观测高度等条件进行优化,选择最佳仪器测量参数。电感耦合等离子体发射光谱法每个元素的测定都可以同时选择多条谱线,将分析线的选择与干扰实验结合进行,最后综合谱线强度、干扰情况,选择谱线干扰少、精密度好的分析线。可使用原子吸收光谱仪测试锂含量,用以扣除磷酸铁锂等正极材料中铁含量。对原子吸收光谱仪的乙炔流量、压缩空气、波长、狭缝、工作电流等条件进行优化,选择最佳仪器测量参数。对原子吸收光谱法测试溶液中锂元素含量,需选择配有锂空心阴极灯的原子吸收光谱仪并选择最佳分析线。该标准推荐了铁、铬、镍、锌分析谱线,见表2。

在最佳仪器条件对空白溶液重复测定11次,计算标准偏差。以3倍的标准偏差作为元素的检出限,以10倍的标准偏差作为方法的测定下限。

2.2.4 标准溶液配置和样品测定

该标准中,参考GB/T 601—2016[12]要求配置标准溶液,铁、铬、镍、锌元素配置为混合标准溶液,用于磁性异物元素含量测试。混合标准溶液的浓度为0.000 μg/mL、0.0500 μg/mL、0.100 μg/mL、0.500 μg/mL、1.00 μg/mL、2.00 μg/mL,分别对应正极材料中各磁性异物元素0 μg/kg、12.5 μg/kg、25 μg/kg、125 μg/kg、250 μg/kg、500 μg/kg含量,实际检测中,大部分检测数据在标准曲线前三个点内,但也不排除生产异常时高磁性异物含量样品检测落在标准曲线后三个点内的情况。锂元素配置为单独标准溶液,用于扣除磁棒粘料对磁性异物含量测试的影响。

当样品如钴酸锂等,主元素不含铁、镍时,磁性异物含量以扣除空白后铁、铬、镍、锌元素的合量计。

当样品如磷酸铁锂、磷酸锰铁锂等,主元素含铁时,以磷酸铁锂为例,磁棒上粘的少量磷酸铁锂中的铁,通过测试溶液中锂含量扣除,磁性异物含量以扣除空白后铬、镍、锌元素合量,再与扣除后的铁量加和计。

当样品如镍钴锰酸锂、镍钴铝酸锂、镍锰酸锂等,主元素含镍时,磁性异物含量以扣除空白后铁、铬、锌元素的合量计。

2.2.5 测试精密度

锂离子电池正极材料中的磁性异物来源主要是设备磨损、原料引入,在试样中的分布并不是匀质的,对其含量的限制通常是数量级的而不是确定量的,例如小于50 μg/kg等。因此,该标准中未对测试的精密度做具体要求。

2.3 扫描电镜-能谱法

2.3.1 测试原理

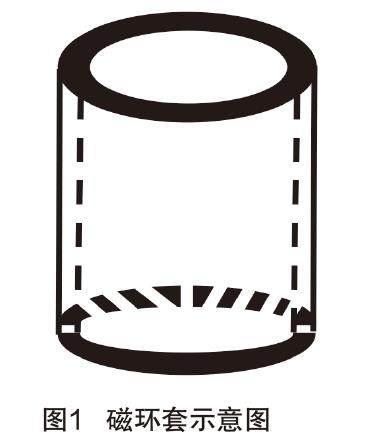

该标准规定,在不含磁性杂质的洁净环境中,将装有200 g正极材料试样和至瓶肩纯水的塑料瓶置于磁环套中,用磁环套吸附样品中的磁性异物。吸附后除去物料,然后用滤膜收集磁性异物,干燥后将磁性异物收集至碳导电胶带上。在扫描电镜-能谱仪上,测试大颗粒磁性异物个数。磁环套示意图如图1所示。

2.3.2 磁性异物的提取

标准中未对混合转速做要求,混合10~30 min可以使磁环将大颗粒磁性异物较为完全地富集。综合考虑检测效率和部分样品大颗粒磁性异物较高,本方法采用30 min混合时长进行大颗粒磁性异物的磁选分离。

2.3.3 大颗粒磁性异物的测试

将处理好的样品放在扫描电镜、能谱仪设备上,为使金属异物更易观察,转换到BSE模式,调整至可以明显分辨金属异物成分为止。为确认10 μm及以上异物,调整至适当的倍率。将看似异物的颗粒进行EDS分析,并记录数量。对10 μm以上的大颗粒磁性异物进行数量统计,其中铁的单质或化合物以铁计、铁铬镍的化合物以SUS(不锈钢)计。统计大颗粒磁性异物的个数。

2.3.4 测试精密度

锂离子电池正极材料中的磁性异物来源主要是设备磨损、原料引入,在试样中的分布并不是匀质的,对其含量的限制通常是数量级的而不是确定量的,例如小于30个/200 g等。因此,此项测试精密度不做要求。

3 残余碱含量测试方法——电位滴定法

3.1 测试原理

该标准规定,使用一定体积的水将一定质量样品表面的残余碱溶解,过滤后取滤液,用盐酸标准滴定溶液进行滴定,通过反应过程中的电位突跃确定滴定终点,计算其含量,通过换算得到残余碱含量及残余锂含量。

锂离子电池正极材料中的残余碱主要以氢氧化锂(LiOH)和碳酸锂(Li2CO3)等形式存在,残余碱可溶于水,而正极材料不溶于水,因此通过正极材料与水混合后再分离的方法,将正极材料表面附着的残余碱提取到水中。氢氧化锂是碱、碳酸锂是强碱弱酸盐,均可以被盐酸滴定,在电位滴定时有明显的等当点。氢氧化锂、碳酸锂混合溶液在滴定过程中发生两步反应,出现两个等当点,第一等当点对应的反应为OH-+H+=H2O、CO32-+H+= HCO3-;第二等当点对应的反应为HCO3-+H+=H2CO3[13]。测试中,选择pH≈8.5为第一等当点、pH≈4.5为第二等当点,因此反应至溶液pH≤4即可停止滴定。等当点选择的原理是:第一等当点为氢氧根/碳酸根反应,E pH=-lg(Ka1Ka2)1/2=8.35、第二等当点为碳酸氢根反应,E pH=-lg(Ka1c)1/2=3.9(按碳酸饱和计),实际测试中碳酸浓度不饱和,因此第二等当点在EpH≈4~5。

3.2 残余碱提取条件

3.2.1 试验用水

该标准规定试验用水为GB/T 6682—2008[14]中规定的一级水,且在水与正极材料混合提取残余碱过程中,使用保鲜膜覆盖烧杯口、提取完成后,1min内完成抽滤使样品与水分离。这是因为残余碱含量最终以Li2CO3含量计,要避免空气中的CO2进入滤液,从而影响测试结果。

3.2.2 水温

该标准规定试验用水水温为25 ℃±2 ℃。这是因为碳酸锂、氢氧化锂的溶解度受水温影响,且本方法为电位滴定法,所用电极为饱和甘汞电极,对环境温度、水温均要求室温。

3.2.3 用水量

该标准固定称样量5 g,用100 g水进行残余碱的提取。固定称样量时,用水量对残余碱测试影响较大,既能将材料表面残余碱尽可能地溶解、同时又尽可能不把材料内部的Li2O溶出,是最佳的用水量。用水量过少,使样品与水接触不充分,导致残余碱提取不完全,测试值偏低。用水量过大,则可能会使样品内部Li2O以LiOH形式被溶出,造成测试结果偏高。

3.2.4 搅拌转速和时间

该标准规定使用800 r/min转速,搅拌5 min来提取材料表面的残余碱。搅拌速度过慢,可能导致残余碱提取不完全;搅拌速度过快,可能导致液滴飞溅,损失待测物;搅拌时间过短,则残余碱无法被完全提取;提取时间过长,可能导致部分氢氧化锂向碳酸锂转化或材料内部的Li2O被溶出,影响残余碱测试结果。

3.3 测试和计算

该标准使用电位滴定法对提取的残余碱滤液进行测试,读取pH≈8.5、pH≈4.5附近的突跃点,以盐酸标准溶液消耗的体积计算残余碱含量。

残余碱存在形式主要为氢氧化锂、碳酸锂,总量以碳酸锂计。根据第1、2突跃点消耗的盐酸体积,分别可计算氢氧化锂、碳酸锂、残余碱、残余锂的含量。

3.4 测试精密度

该标准通过GB T 6379.2—2004[15]规定的方法对验证数据进行统计分析,得到残余碱含量测试的重复性限和再现性限,具体见表3和表4。

4 结 语

GB/ T 41704—2022《锂离子电池正极材料检测方法 磁性异物含量和残余碱含量的测定》已于2022年10月12日发布,2023年2月1日实施,该标准的制定为行业内锂离子电池正极材料中磁性异物含量和残余碱含量的测试评价提供了重要依据。解读该标准,明确磁性异物含量和残余碱含量的定义、测试原理和方法,详细阐述测试方法的技术要求,以方便行业相关人员借鉴,对于提高检测结果的可靠性和可比性、减少供需双方因检测误差造成的商业纠纷、提升锂离子电池正极材料行业发展水平具有重要作用。

参考文献

[1]刘亚飞,陈彦彬.锂离子电池正极材料标准解读[J].储能科学与技术,2018,7(2):314-326.

[2]钴酸锂:GB/T 20252—2014[S].

[3]镍锰酸锂:GB/T 37202—2018[S].

[4]镍钴铝酸锂:YS/T 1125—2016[S].

[5]富锂锰基正极材料:YS/T1030—2017[S].

[6]NCM523型镍钴锰酸锂:T/CNIA 0043—2020[S].

[7]NCM622型镍钴锰酸锂:T/CNIA 0044—2020[S].

[8]NCM811型镍钴锰酸锂:T/CNIA 0045—2020[S].

[9]杨英全,蔡杰慧,邓光矿,等.锰酸锂产品中磁性物质的管控[J].广州化工,2022,50(5):151-153.

[10]吕超.锂离子电池正极材料生产线金属异物的来源以及控制方法[J].装备制造技术,2020(1):82-85.

[11]惠升,詹永丽,黎江.锂电正极材料金属及磁性异物过程控制的研究[J]. 世界有色金属, 2021(17):166-168.

[12]化学试剂 标准滴定溶液的制备:GB/T 601—2016[S].

[13]彭崇慧,冯建章,张锡瑜.分析化学.定量化学分析简明教程(第3版)[M].北京大学出版社,2009.

[14]分析实验室用水规格和试验方法:GB/T 6682—2008[S].

[15]测量方法与结果的准确度(正确度与精密度) 第2部分:确定标准测量方法重复性与再现性的基本方法:GB/T 6379.2—2004[S].

作者简介

王玉娇,硕士研究生,工程师,研究方向为锂离子电池、钠离

子电池、固态电解质等材料的分析测试方法。

(责任编辑:袁文静)