高速公路厚砂卵层旋挖钻孔桩施工技术

陈勇 汪平

收稿日期:2024-01-12

作者简介:陈勇(1982—),男,大专,工程师,从事工程管理工作。

通信作者:汪平(1978—),男,大专,工程师,从事工程管理工作。

摘要 城市化发展中高速公路线路范围不断扩大,沿线水文、地质条件复杂,厚砂卵层地质频出。为提升高速公路建设水平,应根据高速公路项目地质情况,科学选用施工工艺。文章结合某高速公路桥梁项目,分析厚砂卵层地质下旋挖钻孔桩施工技术要点,明确旋挖钻孔桩施工技术原理,以突出特殊地质下旋挖钻孔桩技术应用优势,完善高速公路桩基技术方案,保障高速公路桩基质量。

关键词 高速公路;厚砂卵层;旋挖钻孔;施工技术

中图分类号 U445.551文献标识码 A文章编号 2096-8949(2024)11-0099-03

0 引言

旋挖钻孔桩施工技术是公路桥梁桩基技术之一,常用于土层、砂卵石、风化岩及岩层等特殊地质的桩孔施工,最大钻孔深度不低于100 m,最大钻孔直径不低于2.8 m。对于厚砂卵层地质,旋挖钻孔桩的技术优势非常明显,但需要结合项目实况,规范旋挖钻孔桩施工工序,保障项目建设质量。

1 项目概况

某高速公路项目,线路全长38.2527 km,沿线包含双线大桥,桥梁区域地质条件较为特殊,包含杂填土、粉质黏土、卵石、风化砂岩,具体如表1所示。砂卵石层厚度为7~35 m,桩基施工难度大,拟采用旋挖钻孔桩施工工艺。

表1 项目地质条件

岩土层名称 工程特征指标(旋挖钻孔桩)

fak/kPa frk/MPa qxis/kPa Eo/MPa Es/MPa

杂填土 100 — 11 4.3 4.2

粉质黏土 200 — 33 7 7

稍密状卵石 420 — 68 — 27

松散状卵石 200 — 50 — 13

强风化细砂岩 400 — 80 — 43

中等风化细砂岩 2 200 11.25 160 不可压缩层

2 高速公路厚砂卵层旋挖钻孔桩施工设计

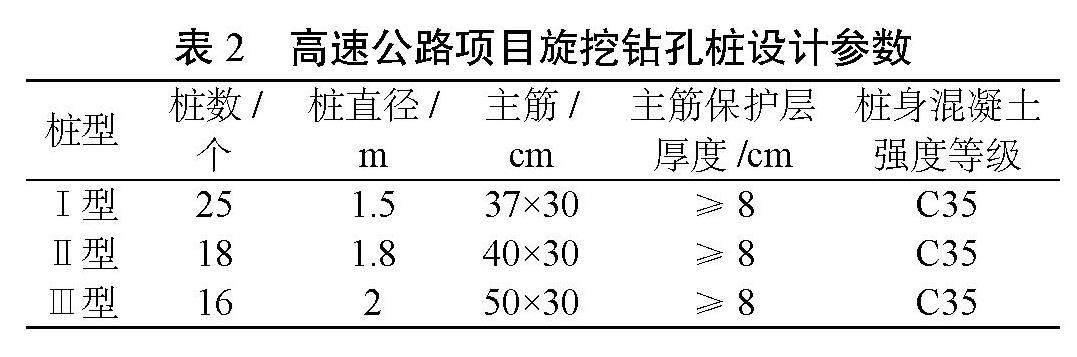

项目沿线范围内,厚砂卵层全长568 m,约300 m为高速公路桥梁桩基工程。项目桥梁结构设计为预应力连续箱梁,跨径组合为30 m+6×40 m+30 m,桥梁路段桩基为群桩基础结构,桩直径分别为1.5 m、1.8 m、2 m,桩基需嵌入后砂卵石层约23 m。成桩工艺均为旋挖钻孔桩,具体桩型设计如表2所示。施工流程设计:定桩位—埋设钢护筒—钻机就位—钻孔—清孔—成孔检测及二次清孔—下放钢筋笼—浇筑混凝土,浇筑结束后拔除导管,卸除护筒,回填孔口,开挖公路桥梁桩基。

表2 高速公路项目旋挖钻孔桩设计参数

桩型 桩数/

个 桩直径/

m 主筋/

cm 主筋保护层

厚度/cm 桩身混凝土

强度等级

Ⅰ型 25 1.5 37×30 ≥8 C35

Ⅱ型 18 1.8 40×30 ≥8 C35

Ⅲ型 16 2 50×30 ≥8 C35

3 厚砂卵层旋挖钻孔桩施工技术原理

旋挖钻孔桩施工的成孔工艺与其他桩基工程存在差异,旋挖钻机钻进时会基于无冲洗介质循环、静态泥浆护壁、钻斗取土原理在保护孔壁的基础上,在孔内注入优质泥浆。旋挖过程中,旋挖机可灵活移动,但对于厚砂卵层地质,旋挖机本身的自重力不足,需利用加压油缸增加钻杆钻入压力,将斗齿钻入地层内,完成钻孔取土任务。取土后经钻杆、钻斗将土层移动到地面,后下放钢筋笼,灌注成桩[1]。常用旋挖工艺包括“干作业旋挖”“湿作业旋挖”“全钢护筒护壁旋挖成孔”,项目采用全钢护筒护壁旋挖工艺,旋挖钻孔时,使用钢护筒进行护壁。

4 高速公路厚砂卵层旋挖钻孔桩施工技术要点

4.1 施工前准备

(1)确定桩位。平整场地后,测样放样出旋挖钻孔桩桩位,包括桩中心位置、桩轴线,设计旋挖机行走路线。明确桩位后,插打短钢筋标识,插入深度应大于30 cm。校核桩位后方可开始成桩作业。

(2)埋设护筒。项目所用钢护筒为10~15 mm钢板制作而成,埋设深度为13 m,需用多节钢护筒拼接,护筒直径大于孔径约20 cm。护筒埋设时,若地面标高低于桩顶标高,应使钢护筒高出桩顶约30 cm,反之需高于地面约30 cm。为保障旋挖钻孔施工质量,应严格控制钢护筒垂直度,护筒周围、底部应连接紧密,无渗水情况[2]。由于项目钻孔区底部土层非黏性土,埋设护筒时还应回填350 mm厚的黏土,夯实后安装护筒。护筒上端绑扎方木,对称吊紧到孔口,避免钢护筒下沉,护筒顶面中心与设计桩位允许偏差应小于5 cm,倾斜度小于1%。

(3)开挖泥浆池。旋挖钻孔施工前,应开挖泥浆池,并根据地层条件制造泥浆护壁。可选择良好造浆黏土或膨润土,造浆量为旋挖钻孔桩混凝土体积的2倍,泥浆比重以钻入地层条件为准。对于厚砂石层地质,泥浆性能指标如下:①泥浆比重,应用管形钻头时,入孔泥浆比重为1.1~1.3,钻头为实心时,泥浆比重需适当减小,约为1.2~1.4,岩石为1.2,黏土、粉土为1.3,卵石为1.4。②黏度:入孔时,一般地层的泥浆黏度为16~22 s,松散易坍地层19~28 s。③含砂率小于4%,pH值大于6.5。

(4)钻机就位。检查钻机性能,调整钻机垂直度参数,使钻杆正对旋挖钻孔桩基的钢护筒中心点。项目所用旋挖钻机为中型机、大型机,中型机钻机扭矩为180 kN·m,钻孔直径约为0.8~1.8 m,可钻入深度为60 m,发动机功率200 kW。大型机扭矩为240 kN·m,钻孔直径1~2.5 m,发动机功率300 kW。钻机型号分别为XR240E、XR360E。

4.2 旋挖钻孔

(1)正式钻孔前,用水准仪测量护筒标高,将其作为旋挖钻孔基点,计算孔深。低速钻进后,观察钻杆是否垂直,为预防孔位偏差,主卷扬机钢丝绳承受荷载应大于钻具重量的20%。

(2)顺时针钻入后,使钻机筒体翻板、切削板末端对齐,使钻屑顺利进入钻斗。钻斗满后,逆时针旋转钻头,封死底板底端开口,提升钻头卸土后重新钻入。孔口护筒需地面0.5 m,便于向孔内补浆,套管跟随钻进时,管底口与旋挖深度相同。孔内水位需高于护筒底脚0.5 m,或高于地下水位1.5~2 m。

(3)钻入后应根据钻机压力控制进尺速度。钻压小于150 MPa后,进尺速度约为0.2 m/min;钻压为150~200 MPa时,进尺速度为0.3 m/min;钻压为200~260 MPa时,进尺速度应调整为0.5 m/min。对于厚卵石层,土层中包含卵石、砂石等硬质杂物,钻入后需减压,预防跨孔、孔斜,合理钻压为15 MPa,钻头速度为15~22转/分[3]。

(4)厚砂卵层砂石区域土层黏聚力小,旋挖钻孔时土层稳定性差,为减少对砂层扰动,预防塌孔风险,钻孔时采用“间隔跳钻”方式,避免影响未浇筑、初凝时间不到的混凝土桩。

(5)钻入深度为设计深度以上的20 cm后,停止钻进,更换扩底钻头钻孔。首先,提起钻机,缓慢放下后,在钻杆上标记深度,计算扩孔终点。其次,提起钻头,使其悬吊在孔底上,启动钻机、水泵后排出沉渣。最后,开始扩孔,慢钻后上下提升钻杆,直至钻入深度符合要求,且扩底过程中钻头转动顺畅无阻。

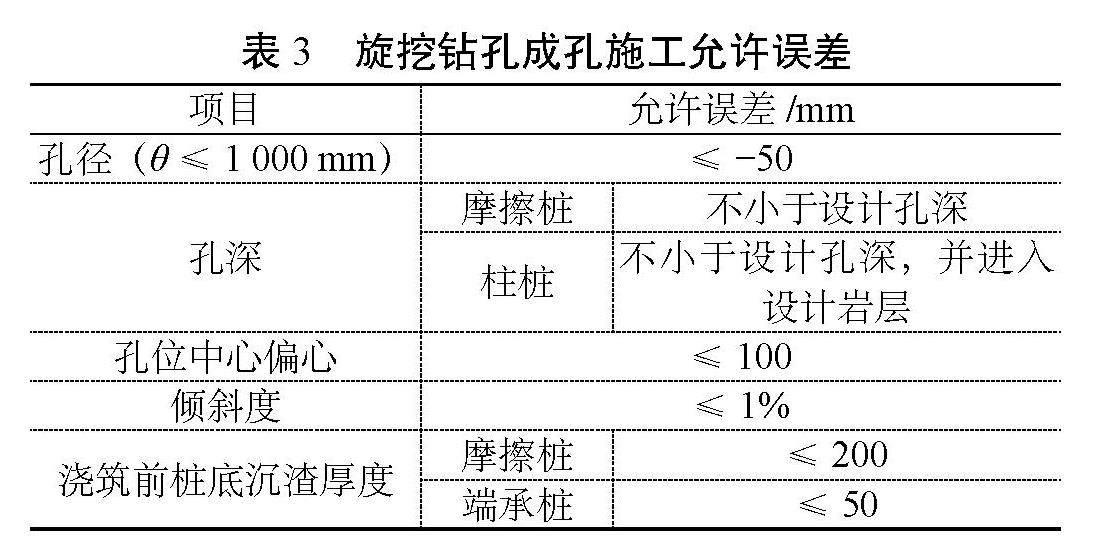

(6)钻入深度符合设计深度后开始清孔,清除孔内沉渣,使混凝土浇筑后紧密贴合基岩,提升钻孔桩承载力。清孔方式是利用清孔钻头取出孔底沉渣,清孔后孔内泥浆密度应控制在1.0~1.2 kg/m3左右。清孔后缓慢提升钻机,利用重力作用收拢钻头,将钻头彻底提升到孔外后验收成孔,测量孔深、孔径、垂直度,无误后进入下一道工序,旋挖钻孔桩成孔施工允许误差如表3所示。

表3 旋挖钻孔成孔施工允许误差

项目 允许误差/mm

孔径(θ≤1 000 mm) ≤?50

孔深 摩擦桩 不小于设计孔深

柱桩 不小于设计孔深,并进入设计岩层

孔位中心偏心 ≤100

倾斜度 ≤1%

浇筑前桩底沉渣厚度 摩擦桩 ≤200

端承桩 ≤50

4.3 钢筋笼制作与安装

项目所用钢筋笼在加工厂集中生产,由多节钢筋制作而成,每节钢筋长度控制在10 m以内。

(1)钢筋加工时,需提前焊接加强筋、主筋,绑扎箍筋后编号。使用主筋时,应将主筋调直,确保主筋无弯折情况,加工时可采用电弧焊工艺,焊接区域接头应错开,且相同区域接头数量应小于主筋总数的二分之一。钢筋笼肋筋实施双面搭接焊接工艺,搭接长度为5d,d为钢筋直径,主筋间距、箍筋间距、钢筋笼长度、倾斜度应符合钢筋笼安装质量标准。比如,主筋间距误差应小于10 mm,箍筋间距误差应小于20 mm,钢筋倾斜度误差应小于1%,钢筋笼长度误差应小于50 mm[4]。

(2)安装声测管,项目声测管采用3根D≥5 cm钢管,可直接绑扎于加强箍筋,呈等边三角形。管上、下端与钢板密封焊接。声测管上端应高于旋挖钻孔桩顶面20 cm,下端紧挨桩底。声测管每节长8~12 m,各管节间焊接套管焊接。将声测管存放于钢筋笼时还应设置醒目标识,每2~3 m放置垫木,覆盖管节。

(3)检验钢筋笼加工质量后吊装钢筋笼。顶端节钢筋笼可设置吊筋,应用起重机起吊。吊点拴牢后将钢筋起吊到钢筋笼直径方向。钢筋笼离地约0.5 m后,还应检查其稳定性,缓慢起吊后调整其垂直度,使其和地面垂直,缓慢将钢筋笼下放到孔内。钢筋下放到位后,移除钢丝绳、卡环,调整吊点,继续下放到设计位置。

4.4 二次清孔

吊放钢筋笼后进行二次清孔,根据旋挖钻孔桩施工技术规范,处理孔底沉渣,设计无要求时,柱桩底沉渣应小于10 cm,摩擦桩孔底沉渣小于30 cm。孔底沉渣不符合要求时,需按照首次清孔方式清孔,沉渣厚度较大时,应吊出钢筋笼,悬吊后清孔,二次清孔后孔底泥浆密度应小于1.15 kg/m3,泥浆黏度为16~18 Pa·s,含沙量小于2%,胶体率≥95%。清孔结束后垂直吊放钢筋笼,安装导管,灌注混凝土。

导管采用ф300钢管,首节钢管长度为400 cm,标准节为270 cm,同时配有150 cm的短管,管径基本一致,内壁光滑。安装时可用汽车吊装,接头处采用丝扣连接,连接后应用橡胶垫圈密封[5]。导管安装时,管底和孔底间距应控制在50 cm左右,使用前进行水密试验,不得漏水。组装后,导管轴线偏差不得小于孔深0.5%,连接螺栓螺帽在上,试压压力宜为孔底静水压力1.5倍。

4.5 浇筑混凝土

项目混凝土强度设计为C35,集中搅拌后通过混凝土泵车现场浇筑。拌和混凝土时应控制好材料坍落度,坍落度约为20~22 cm。

(1)应用导管法浇筑混凝土,料斗内装满混凝土后,检查灌注机具,确保设备满足混凝土正常浇筑条件后,开始浇筑混凝土。首批混凝土应提前计算,一次性浇筑后混凝土厚度应大于50 cm,使钻孔底部混凝土一次封底。封底混凝土下落应带有冲击能量,可将泥浆从导管中排出,并使导管下端埋入深度孔桩为1~3 m。孔径较大时,可适当增加浇筑时泵送量,加速泵送,直至料斗内的混凝土顺利封底。

(2)由于浇筑过程中孔底混凝土会向孔口挤压上升,每15 min需升降导管,起到振捣作用。混凝土面升高后,注意孔内混凝土坍落情况,实时监测孔内混凝土高度,记录浇筑过程中导管埋设深度,结合实际情况提升、拆卸各节导管,将导管实际埋深控制在3 m左右。埋深过小时会引起断桩风险,过大时则会造成导管封堵,导致导管难以拔出。

(3)正常浇筑期间,提升导管时应使导管位置居中,沿着钻孔轴线缓慢提升,直至浇筑作业完成。为保证旋挖钻孔桩长符合要求,混凝土浇筑时,浇筑高度应大于设计标高约0.6 m。浇筑结束后依次拔出导管,及时清洗导管。

4.6 施工难点及处理

4.6.1 塌孔

项目沿线包含粉质黏土地层条件,该区域土质由碎石、黏土组成,难以碾压密实,整体结构松散。应用旋挖钻孔工艺时会出现塌孔现象,为预防塌孔需采取对应处理措施。对于普通塌孔情况,可通过钻机反转、慢钻,或是泥浆护壁的方式辅助钻孔作业。土层内孔洞较大、无法应用泥浆护壁工艺时,应回填混凝土,混凝土强度符合要求后重新旋挖钻孔。地层内包含地下水时,则需埋设钢护筒。

(1)泥浆护壁、钻机翻转及慢钻。泥浆护壁的技术原理是利用泥浆平衡孔内压力,保护孔壁,使孔壁外形成整体,预防孔内渗流,降低塌孔风险。同时,有助于润滑钻头,悬浮孔底沉渣。泥浆制备材料包括膨润土、CMC、黏土等。膨润土用量约为5%~8%,CMC掺入量为0.18%,黏土含砂率取值为4%,泥浆比重取值1.15%,黏度需控制值为18~28 Pa·s左右,均符合规范要求。泥浆护壁后,旋挖钻孔时应采取反钻工艺,钻入后适当施压,提升钻孔内回填土密实度。压实孔内回填土后,反钻钻孔,缓慢提升钻头。制备护壁泥浆时,应严格按照设计配比拌和泥浆,每桶泥浆拌和时间应大于10 min。拌和后应转移到泥浆池内,分化24 h后使用。

(2)回填混凝土时,可将低于旋挖钻孔桩混凝土等级的素混凝土灌入孔内,混凝土强度等级约为C20、C25。混凝土回填后可填充可能塌陷的孔隙,预防塌孔。回填后养护3~5 d,混凝土强度等级为50%后旋挖钻孔。

4.6.2 孔位偏移

项目沿线地质复杂,部分旋挖钻孔桩孔径范围内的土质软硬不同,钻入后钻具受力不均匀,容易造成孔位偏移、桩身倾斜情况,需提前预防。①钻进期间,持续观察钻机显示屏上的压力值、垂直度、钻进速度,将其控制在标准值内,预防孔位偏差。②钻入后发现活动石、硬质孤石时,若埋深较小,可将其挖出后开始钻孔。埋深较大时,应基于取芯法,减小钻入压力,缓慢钻进后实时纠偏,以提升钻孔垂直度。③为使钻头受力均匀,需在钻入时及时调整钻杆角度。因岩层倾斜角过大、土层软硬不均导致钻位倾斜时,可取芯慢钻,钻入岩层约30 cm后,调整钻杆,加压垂直钻孔或投入3 cm碎石,调整土层硬度,逐层钻入。

5 结语

综上所述,高速公路是城市交通体系的重要组成部分,为保障高速公路桩基施工质量,应用旋挖钻孔施工技术时,还应提前做好后砂卵层地质勘测工作,掌握地质信息后优化施工设计,分别从泥浆制备、护筒埋设、旋挖钻孔、钢筋笼制作安装、混凝土浇筑等环节入手,明确砂卵层旋挖钻孔桩施工要点,规范施工操作,保障高速公路桥梁成桩质量,促进高速公路桩基施工技术的完善。

参考文献

[1]卢志强. 旋挖钻孔桩沉渣产生原因及处理措施[J]. 工程技术研究, 2021(16): 181-182.

[2]钟敬凤. 化学泥浆护壁旋挖钻孔桩施工技术研究[J]. 交通世界, 2021(13): 27-28.

[3]玉剑兵. 高填区域机械旋挖钻孔灌注桩施工技术的运用实践[J]. 冶金管理, 2021(7): 100-101.

[4]徐传毅. 自平衡法在钻孔桩极限荷载测试中的应用[J]. 工程质量, 2021(2): 81-84+91.

[5]王海龙. 工程钻孔桩施工技术应用探讨[J]. 低碳世界, 2020(12): 137-138.