堆石坝碾压监控系统的应用浅谈

闫攀 李学斌

摘 要:近年来,抽水蓄能电站作为主要的储能、调峰设施,迎来了高速发展。面板堆石坝作为抽水蓄能电站的主要坝型,具有高开挖、高填筑的施工特征,同时填筑质量要求严格,传统的施工管理方法已不能满足面板堆石坝填筑碾压质量的要求,迫切需要新的动态质量管理方法。智慧碾压监控系统以BIM平台为基础,融合移动网络技术、物联网技术、BDS北斗定位技术、大数据等技术,实现了面板堆石坝填筑碾压施工过程的数字化监控,保障堆石坝填筑施工质量。

关键词:面板堆石坝;填筑碾压质量;数字化监控系统

中图分类号:TV53+7 文献标志码:A

0 引 言

近来年,5G[1]、物联网[2]、智慧工地[3]等新技术逐步应用在建筑工程领域,在项目管理、安全监管中发挥了重要作用。堤防碾压施工中引用智慧碾压[4]技术,发挥了很好的质量监管作用。5G、物联网、智慧工地、智慧碾压对堆石坝智慧碾压施工具有借鉴意义。本文主要介绍智慧碾压监控系统在堆石坝施工中的应用。

面板堆石坝属于当地材料坝,以开挖料源作为坝体材料,主要填筑料为垫层料、过渡料、主堆石、次堆石等。通常先由小批次碾压试验确定坝料的填筑参数,以确定的碾压参数作为大坝填筑施工的控制要素。由于堆石坝料源种类多、各料源碾压参数(洒水量、碾压机具、碾压方式、行走遍数等)要求不同,碾压质量较难控制,碾压不均或碾压质量不合格,将会导致堆石坝的不均匀沉降,影响后期面板质量及大坝整体稳定性。传统的填筑碾压通过碾压试验确定碾压参数后,依靠人工操作机具控制洒水量、碾压遍数、行走速度、激振力等参数,碾压后通过试坑法等方式取样检测碾压质量,具有一定的主观性和不可控性,易产生相邻作业面间漏碾、超碾、交叉及过压等问题,无法全面、科学地保证填筑碾压质量。某抽蓄电站利用BIM技术和数字化技术,建立面向工程建设过程的大数据中心,通过运料车定位监控、智慧精准加水称量系统、碾压设备监控和反馈指挥等,实现面板堆石坝工程填筑碾压施工过程的智慧化,有效提升了坝体填筑施工的质量管控能力。

1 工程概况

1.1 工程简介

某抽水蓄能电站,属一类大(1)型工程,上水库正常蓄水位为267.0 m,相应库容为1 702.7万m3,主坝为沥青混凝土面板堆石坝,坝顶高程272.4 m,最大坝高182.3 m。坝顶长811.45 m,坝顶宽10.0 m,坝体上游坝面坡面比例为1∶1.7,下游地表高程240 m以上的坡比为1∶1.9,高程240 m以下的坡比为1∶1.8,下游坝坡每隔35 m设置1级宽3 m的马道;库盆是库底的大平台,库盆边坡按1∶1.7开挖成型,库底平台铺设厚1.5 mm的HDPE土工膜,采用半掘半填的方式进行高程23 m平台的防渗处理。

1.2 地质情况

上水库为白云岩层,即观音台群,多为中厚层状,致密坚硬,节理发育较好,岩体较完整,岩石抗风化能力较强,岩体风化程度较浅,地表多为白云岩、灰质白云岩、细晶白云岩、硅质灰岩,岩体较弱~微风化,风化程度较低,岩体闪长岩脉抗风化能力较差,受风化程度较深的岩体侵蚀强度更大。评定弱~微风化白云岩的类干极限抗压强度为40~80 MPa,干密度为2.71~2.76 g/cm3,按《水电工程天然建筑材料勘察规程(NB/T 10235—2019)》石料质量要求为中硬岩,平均软化系数为0.66~0.71,不易软化。弱、微风化岩各项指标均符合规程技术要求,石质优良,可作为面板主堆石坝中的堆石料使用;泥质白云岩岩体力学性质强度不高,表层强风化岩抗压强度为5~10 MPa,弱风化抗压强度为25~40 MPa,可填筑坝体次堆石区;闪长型岩脉岩体为强~弱风化的岩体,物理力学性质较差,抗压强度不高,可用于库底回填。

2 工程特点及难点

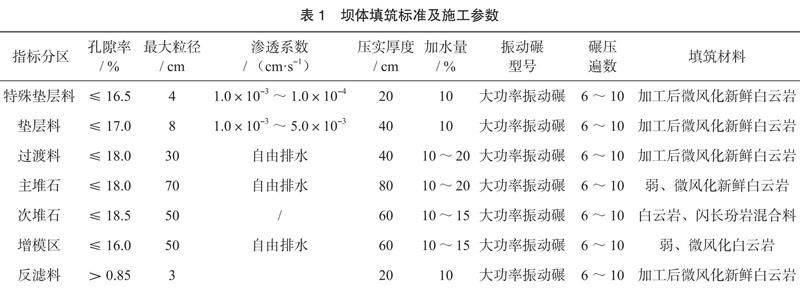

上水库大坝主要填筑物为垫层料、过渡料、主堆石料、次堆石料。其中堆石料为大坝主体结构,方量巨大,一般称为大区料,垫层料、过渡料填筑水平宽度分别为2 m、3 m,又称小区料。坝体填筑标准及施工参数见表1。

库内开挖料作料源,不另设料场,具有料源岩性复杂、无备用料场、以填定挖、挖填需精准平衡的特点,并且填筑施工强度高、持续时间长,上库填筑总工期约为49个月,填筑强度超过80万m3/月的时间持续约16个月,其中月平均高峰填筑强度超过90万m3/月的历时8个月,填筑区域为高程210~234.8 m。

3 填筑碾压质量数字化监控系统应用

3.1 系统结构

系统通过在碾压压路机上安装北斗定位及振动采集装置,实时接收北斗基准站差分信号进行精准定位,并将碾压压路机位置信息、振动状态等数据实时通过4G网络发送到施工监控中心系统服务器。系统结构部署见图1。

3.2 系统功能

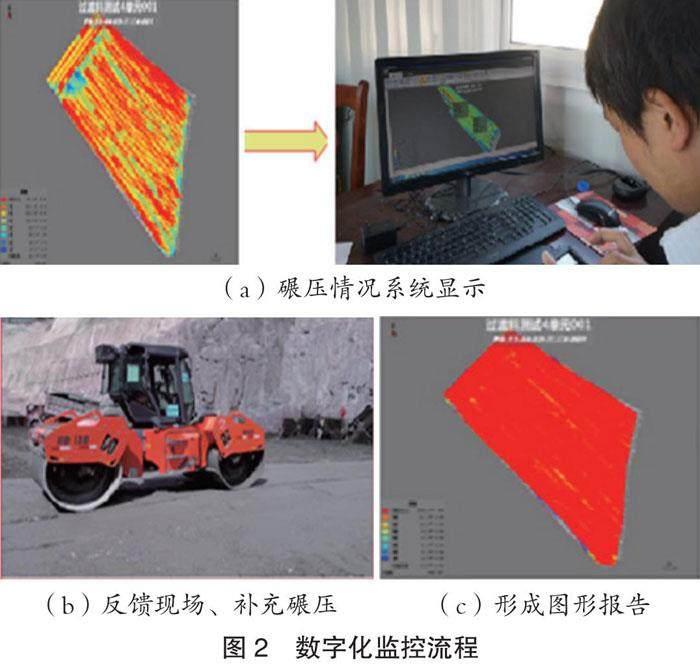

采用北斗 RTK 高精密度定位技术和智能传感技术,实现现场碾压路机施工过程数据采集,对施工过程轨迹进行跟踪,对碾压遍数、振动行走速度、激振力等关键指标进行实时计算,并对现场施工质量进行实时超标报警。根据碾压试验成果,通过系统设置各区填筑料碾压参数,现场实时碾压数据经北斗 RTK高精度定位技术传导至系统,形成碾压云图,碾压次数不足、漏碾的区域在云图上高亮显示。系统报警后,监测中心管理人员反馈至作业现场,作业现场人员按要求进行补充碾压,直到碾压合格。数字化监控流程见图2。

3.3 系统方法

3.3.1 智慧加水系统

该系统采用射频识别技术、智能界面技术,实现自动识别车辆、自动称重、自动计算。按物料自重自动加水,实现全过程无人值守(见图3)。

3.3.2 智慧碾压系统

压路机通过滚筒自重和重载轴承上的偏心重量块,使振动轮产生强迫振动,形成对料源压实的激振力,振动轮的振动频率不是越大越好,而是由料源压实的共振理论得出,当振动轮的振动频率与被压料源的固有频率趋近时,压实效果最好。具体方法如下:碾压路机前端安装了北斗移动接收站(见图4);振动轮侧安装振动频率采集装置(见图5);驾驶室安装工业智能平板(见图6)。工业智能平板采用触摸屏,可以实时反映现场碾压情况,驾驶员利用工业智能平板观察运行单元碾压情况,可视性强,避免因驾驶员操作不当而产生漏碾、过碾等现象,从而提升碾压施工质量(见图7)。

碾压施工作业前,测量人员通过手持机进行碾压区域单元实时建模,并将单元模型数据传输至监控中心服务器,监控中心管理人员把建好的单元模块反馈到现场各碾压压路机的工业智能平板上,驾驶人员通过工业智能平板调出碾压单元进行碾压同步作业,碾压路机数据同步共享,采集并传输相关实时数据(行走速度、碾压遍数、激振力、碾压轨迹等)到监控中心服务器,对同一区域、不同碾压次数进行不同颜色的标注,管理人员在监控中心就可以实时监控碾压质量是否达到要求,并及时反馈至作业现场(见图8)。

4 应用分析

水利水电行业属于劳力密集、作业人员多、劳动强度大的行业,驾驶员技术参差不齐,人为因素影响工程施工质量的情况时有发生。填筑碾压质量数字化监控系统将行走速度、碾压遍数、碾压轨迹、碾压质量过程控制指标中激振力状态等作为监控指标,对碾压路机进行实时监控。历史单位碾压工艺、碾压次数、碾压厚度等内容可上网查询;系统自动发送报警信息,在监控中心终端上醒目提示碾压路机行走速度、激振力等不符合要求的碾压参数,并反馈给碾压路机操作员及时调整,同时将信息写入异常数据库备查。该系统实现全天侯、实时、在线三大目标,在填筑和碾压过程中有效避免漏压、交叉或过压等情况,同时生成作为单元验收辅助材料的单元质量监控成果报告(包括碾压轨迹、遍数、高程和压实厚度),为填筑和碾压质量控制提供依据。

通过坝体填筑数字化监控系统,所有填筑的数据均可记录,所有单元工程的施工记录也都有存储,碾压的智能化、标准化程度得到提升,实现了全过程的可控、可跟踪。该系统目前应用于江苏某抽水蓄能电站上库大坝,运行状态良好,实现了对现场施工质量的全方位、全过程控制,为大坝填筑质量提供了新的控制手段,是一次智慧大坝[5]施工的尝试。但系统信号接收基站在实际施工中易受外界电磁波干扰以及现场地形地貌或大风阴雨等恶劣天气因素的影响,稳定性问题较为突出,导致无法及时采集数据,无法同步共享多台压路机数据,仅靠碾压压路机独自操作,各自存储数据,影响数据的完整性和可靠性。

5 结束语

大坝填筑碾压质量数字化监控系统以BIM平台为基础,集移动网络技术、物联网技术、BDS北斗定位技术、大数据等技术于一体,是水利水电施工行业与“互联网+”跨界融合的应用案例。该系统通过数字化监控系统平台,使坝体填筑施工质量得到有效提升,为工程提供了“标准化、数字化”的坝体填筑施工技术手段。加速了我国抽蓄电站大坝施工的数字化、智慧化。

下一步,还需要进一步完善填筑碾压质量数字化监控系统,优化和提升信号接收基站的稳定性,比如当信号受到干扰时,单台碾压压路机操作的数据在信号恢复顺畅后可反馈同步共享等,以便更好地应用于面板堆石坝填筑碾压的施工实践。

参考文献:

[1]朱玲红,龙一玢,朱浩. 基于5G与大数据技术的物联网智慧工地平台初探[J]. 江西通信科技,2020(4):26-29.

[2]张昊天.基于物联网的智慧工地集成系统构建[J].数字通信世界,2020(12):71-73.

[3]李润,董列飞,王耀,等.基于"互联网+智能化"的智慧工地管理系统研究[J].建筑技术开发,2018,45(22):59-61.

[4]张炳初,曾章波.智慧碾压在堤防填筑施工控制中的研究与应用[J].大坝与安全,2019(6):38-41.

[5]钟登华,王飞,吴斌平,等.从数字大坝到智慧大坝[J].水力发电学报,2015,34(10):1-13.

Application of Monitoring System for the Rolling Compaction of Rockfill Dams

YAN Pan1,LI Xuebin2

(1.China Yangtze Power Co.,Ltd.,Wuhan 430010,China;2.CGN New Energy Tiandong Co.,Ltd.,Baise 533000,China)

Abstract:In recent years,as the main energy storage and peaking facilities,pumped storage power plants have witnessed rapid development. As the dominant dam type of pumped storage power plants,panel rockfill dams are featured with excavation and filling at high,demanding stringent quality control measures. Traditional construction management methods can hardly meet the requirements of filling and rolling compaction quality for panel rock fill dams,necessitating the adoption of innovative dynamic quality management methods. Based on the BIM platform,we integrate mobile network technology,Internet of Things technology,BDS Beidou positioning technology,big data and other technologies to realize the digital monitoring of the filling and rolling compaction process of panel rockfill dam,thereby ensuring the quality of rockfill dam filling construction.

Key words:panel rockfill dam;quality of filling and compaction;digital monitoring system

作者简介:闫 攀,女,工程师,硕士,主要从事电力系统工作。E-mail:yan_pan2@ctg.com.cn

通信作者:李学斌,男,工程师,硕士,主要从事水利水电工程施工方法研究工作。E-mail:807941677@qq.com