核燃料元件产品检验信息管理平台设计与应用

纪雪舟 卢正艳

收稿日期:2023-08-25

DOI:10.19850/j.cnki.2096-4706.2024.06.024

摘 要:文章对核燃料元件制造过程中涉及的来料检验、在线检验、实验室检验、委外检验和定制检验等全部检验业务进行了研究,结合先进管理技术和数据库技术,构建了一套检验信息管理平台,实现了生产制造、检验分析和质量管理的系统集成和深度融合。该产品检验信息管理平台设计了针对各类检验项目的数据采集、结果判定、质量放行和统计分析功能,在确保产品检验信息及时、准确和完整的前提下,极大提升了人员操作效率和质量管理深度,实现了对核燃料元件制造全过程的工艺追溯和质量管控。

关键词:核燃料元件制造;产品检验;信息化管理平台

中图分类号:TP39 文献标识码:A 文章编号:2096-4706(2024)06-0109-06

Design and Application of Nuclear Fuel Element Product Inspection Information Management Platform

JI Xuezhou, LU Zhengyan

(China North Nuclear Fuel Co., Ltd., Baotou 014035, China)

Abstract: This paper conducts research on all inspection businesses involved in the manufacturing process of nuclear fuel element, including incoming inspection, online inspection, laboratory inspection, outsourcing inspection, and customized inspection. Combining advanced management technology and database technology, a set of inspection information management platform is constructed, achieving the system and deep integration of production manufacturing, inspection analysis, and quality management. The product inspection information management platform designs data collection, result judgment, quality release, and statistical analysis functions for various inspection items. While ensuring timely, accurate, and complete product inspection information, it greatly improves personnel operation efficiency and quality management depth, achieving process traceability and quality control throughout the entire process of nuclear fuel element manufacturing.

Keywords: nuclear fuel element manufacturing; product inspection; information management platform

0 引 言

壓水堆核燃料元件制造过程主要包括芯块制造、燃料棒制造、零部件及骨架制造和组件组装等工艺环节,各工艺环节又包含多种工艺设备、检验设备,原材料、半成品和最终产品通过自动化传输线或周转工具在各工艺生产线间流转,十几大类百余种检验检测方法分布在原材料接收、工艺生产、仓储物流的各个环节[1-5]。生产线运行前期,各项检验数据相对孤立,对产品检验数据的收集和汇总很难保证及时和完整;检验判定、质量放行等信息的流转时效性差,影响工艺生产效率;管理人员则无法快速、全面、准确掌握产品检验状态和质量信息[6-8]。因此,需要设计开发综合性的产品检验信息管理平台来支撑自动化的产品生产和智能化的质量管控[9,10]。

核燃料产品检验信息管理平台采用了科学的管理思想和先进的数据库技术,实现了以产品检验业务为核心的全方位管理,集样品管理、资源管理、质量管理、接口管理、数据管理(采集、传输、处理、输出、发布)、报表管理等诸多模块为一体,构建了一套完整的产品检验综合管理和监控体系。该平台既能满足日常各项管理业务要求,又从根本上保证了产品检验数据的及时性、完整性和准确性。

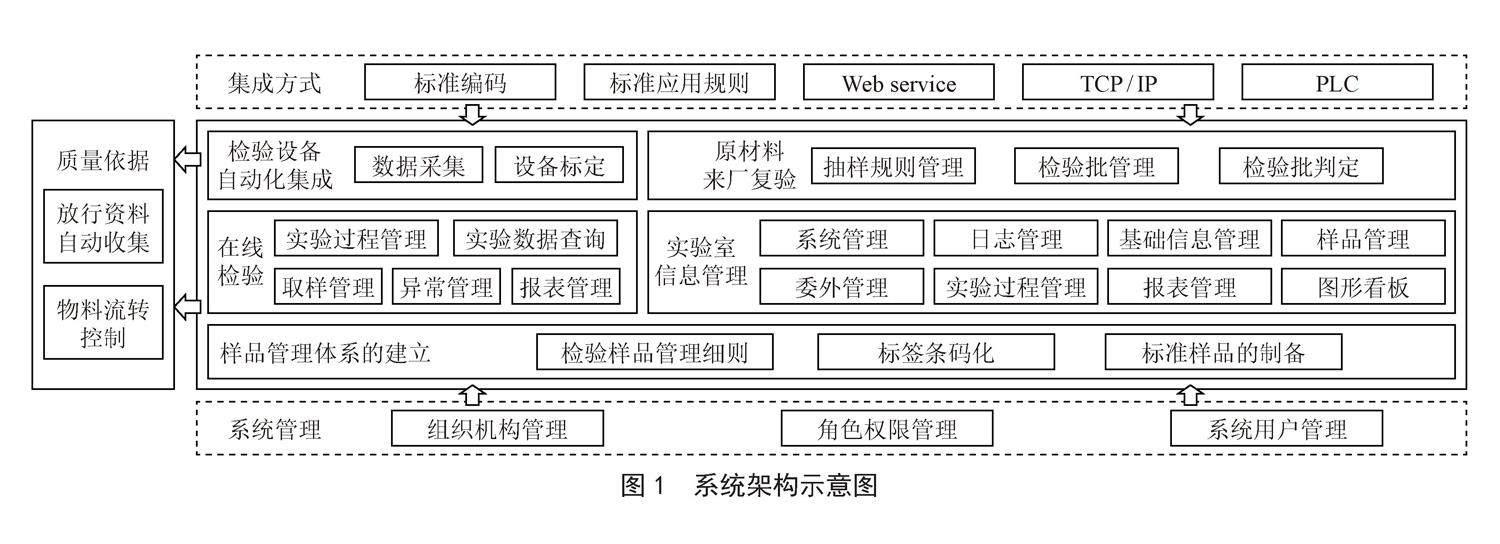

1 系统平台构架设计

产品检验信息管理平台设计了标准统一、功能完整、模块集成的系统构架,将来料检验、在线检验、实验室检验、委外检验和定制检验等各项业务信息进行整合,实现了各检验环节与生产制造环节的无缝系统集成和数据实时交互。在该信息管理平台内,建立了统一的标识管理细则和业务操作流程,开发了支持生产线自动检测和实验室分析检测的设备数据采集接口,进而为生产线工艺管理和质量管理提供了大量基础检验数据,构建了对核燃料元件制造全过程的工艺追溯和质量管控,系统架构示意图如图1所示。

2 系统平台功能设计

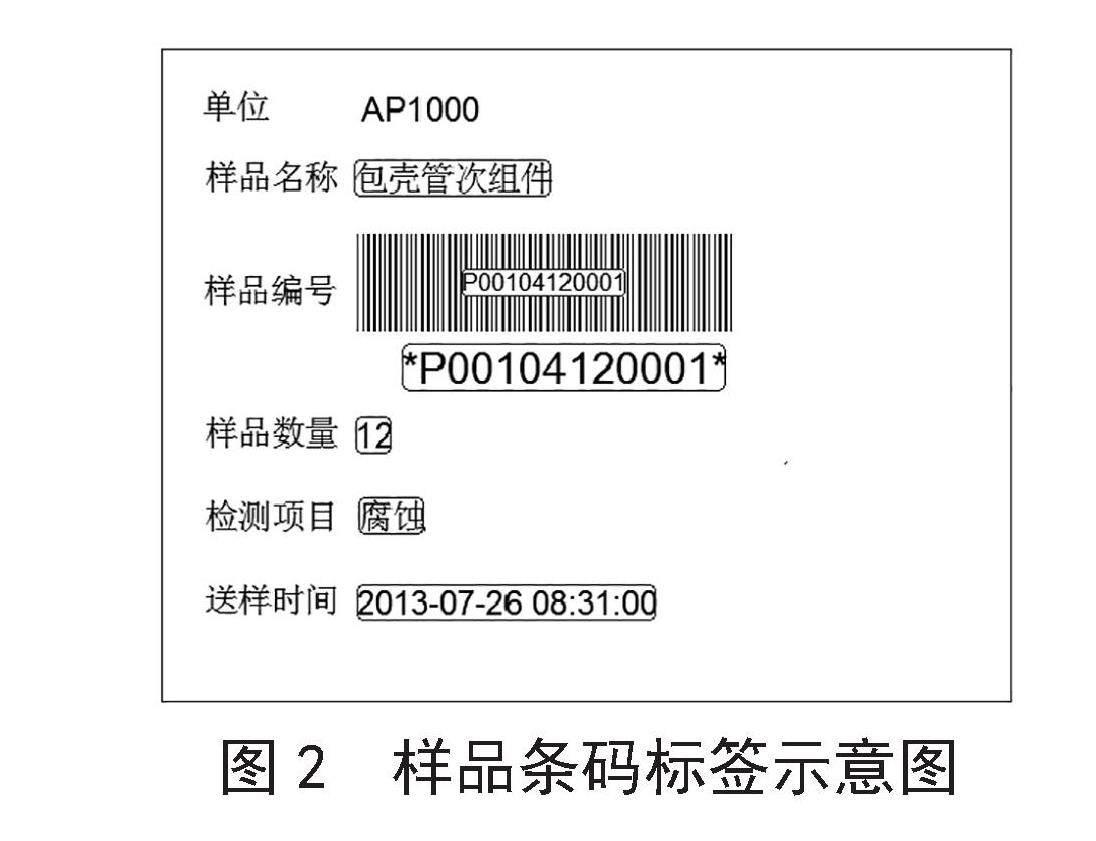

2.1 标识管理功能

在燃料元件的生产过程中,物料信息的准确传递是关系到生产线能否按照产品图纸和BOM要求开展工艺制造的关键,而样品信息的准确记录和传递是保障产品检验结果准确与否的重要基础。产品检验信息管理平台设计了一套标准的检验样品编码体系,所有样品编号、样品类型代码、样品管理流程和涉及的设备、工装、容器和人员等都在事前进行了精确定义,并定制了相应的条码化标签,如图2所示。在核燃料元件制造的各个工艺环节,当检验样品生成时,送样人员将样品标签粘贴至对应的样品上或样品包装容器上进行送样,检验人员只需使用扫描枪扫描样品条码就可以准确记录样品的各类信息,完成样品验证和接收操作。

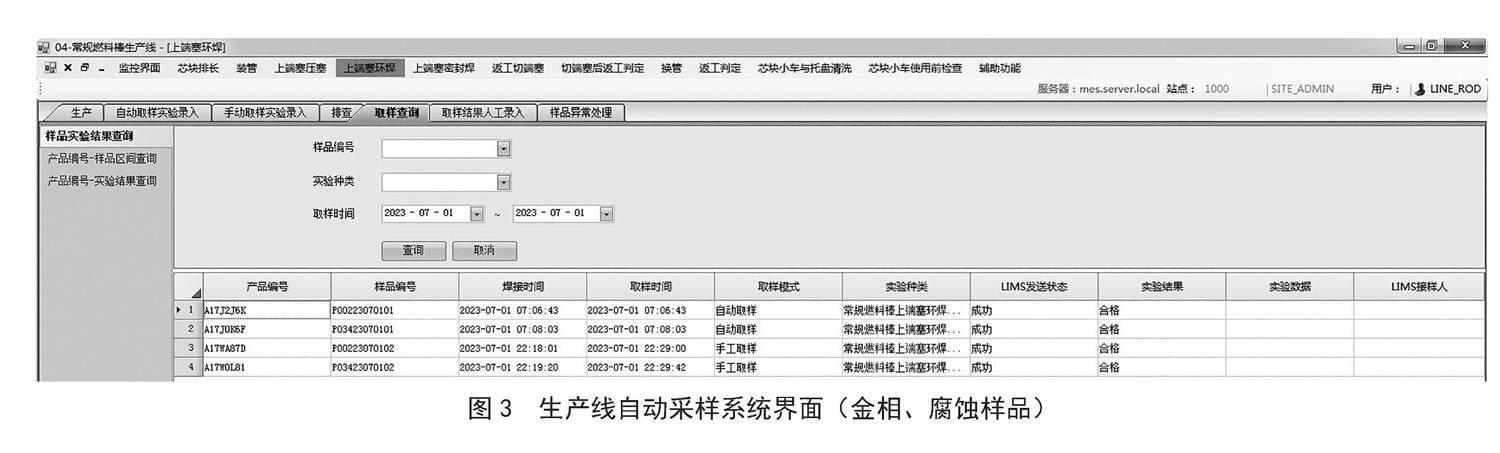

2.2 在线检验管理功能

信息管理平台将在线检验环节当作生产过程中的加工工序进行管控,通过各种设备数据接口和通信协议,把尺寸检验、称重检验、氦检漏检验、X荧光检验、超声检验、有源检验等设备与系统平台进行集成,实现在线检验过程的数据自动采集和判定、设备自动控制和报警。在核燃料元件制造过程中,所有分析样品的种类和数量都提前在系统中进行了设置,系统会自动控制传输线或者提示岗位人员完成样品采集工作,否则传输线会停止动作,产品也无法流转到下一个工艺岗位。例如,在系统中点击启动管准备传输线监控后,界面中会显示当前工位的工作模式,如果是每天开班生产前,则自动提示取样操作。当完成首个包壳管的焊接加工后,系统自动将其定义为班前首样(金相或腐蚀样品),之后生产线才能够进入到自动生产模式,后续焊接的包壳管自动归属于该样品区间,组成同一个生产批次。样品采集的自动化管理有效防止了未取样、错取样、样品流转错误等人为操作事故,使产品质量检验过程得到了根本保障,生产线自动采样系统界面(金相、腐蚀样品)如图3所示。

图2 样品条码标签示意图

2.3 实验室检验管理功能

实验过程管理包括了从实验申请、任务分配、样品分析、实验过程数据录入及计算、实验报告生成及实验报告审批的全部业务,系统平台将整个实验过程进行了规范化、流程化设计。检验信息管理平台与生产线工艺系统无缝集成,核燃料元件制造过程中生成的各类样品可以自动传递到实验室检测模块中,实验操作人员根据传递过来的样品信息对样品实物进行验证接收,然后根据该种样品设定好的检验分析方法开展实验,实验设备将结果传输至系统平台后会自动生产检验报告,管理人员对检验报告进行审批,审批完成之后会样品检验结果会自动反馈至生产线工艺系统,自动判定产品是否可以工序流转,实现了核燃料元件制造过程中各类原材料、半成品和最终产品的质量判定和工艺流转,实验室样品检验流程图如图4所示。

2.4 检验数据统计分析功能

系统平台设计了针对各类检验项目的数据统计和分析功能,帮助检验人员实时掌握产品工艺状态,并及时反馈指导生产线操作人员对工艺参数和设备状态进行调整,以控制产品质量稳定在合理区间。例如:针对IFBA芯块的硼10检验和氢含量检验项目,检验人员建立了相应的控制图曲线,可以清晰掌握产品质量的波动情况,对IFBA芯块制备的涂覆工艺参数和干燥工艺参数设定具有非常重要的指导作用,燃料芯块硼10检验数据分析界面如图5所示。

图4 实验室样品检验流程图

2.5 原材料入厂复验管理功能

针对原材料入厂复验管理要求,可以提前在系统模块内维护好每种原材料复验的抽样方法、检验项目、检验批次编码等规则内容。原材料入库后,管理人员可以自由创建原材料检验批(包括单批次或多批次原材料),之后根据设定的复验规则自动生成原材料复验申请信息,并自动传递至相应的实验室岗位或检验检测岗位。完成采样操作后,系统平台自动打印出样品条形码标签,检验人员接收到带有该标签的样品后即可开展指定的检验分析项目,原材料入厂复验系统界面如图6所示。

图6 原材料入厂复验系统界面

样品结果分析完毕后,系统自动完成檢验批判定。如果检验结果合格,相应批次的原材料状态会自动由质检状态变成非限制使用状态,可以进行后续的质量放行和出入库操作;如果检验结果不合格,相应批次的原材料会自动转入不合格库等待下一步处理。仓库管理人员可以清晰准确的掌握库存原材料的入厂复验结果,待检验或检验结果不合格的原材料在系统中被特殊标识,进一步防止生产原材料的错发和误用。

2.6 辅助管理功能

2.6.1 检验报告定制化功能

在核燃料元件生产过程中,既有标准的产品检验项目,也有临时性的特殊检验项目;既有工艺鉴定阶段的检验项目,也有正式生产阶段的检验项目,这导致检验记录模板和报告模板需要不断修订,涉及的计算公式和判定标准也在变化。在以往系统设计上录入界面和报告模板都是固化的,只能通过后台进行代码修改,周期长、难度大。为了提高适应管理变化的能力,同时兼顾关键用户的操作习惯,系统平台采用Excel维护和编辑实验记录和报告,再将模板文件上传到系统内进行配置,最终使用POI技术解析Excel模板将解析的内容展示在浏览器中。对于有数据计算的实验,可以将计算过程配置在模板中,系统直接读取计算后的值。通过上述方式,用户只需进行简单的配置就可以完成录入项目、计算公式和报告格式的变更工作,检验记录、检验报告模板配置示界面如图7所示。

2.6.2 检验设备标定功能

在系统平台的管理下,检验设备可以根据设定周期自动进行检定和标定工作,确保检验设备的稳定性和检验结果的有效性,整个过程中不需要进行任何人工干预,标定结果对后续产品工艺和质量检验有着重要的指导意义。例如,在燃料棒称重岗位,每班班前都需要对称重设备进行标定,信息系统控制标定装置将标准砝码放在称重设备上以完成重量信息的数据采集工作,如果标准砝码称量结果在上下限范围内则可以启动产线开始正式的称重工作,如果一次标定结果未在范围内则需要查明影响原因,如果三次标定均超出范围则系统报警,通知技术人员对设备进行检查和调试,直到完成信息系统控制下的自动标定程序后才能启动正式生产,燃料棒称重岗位设备自动标定界面如图8所示。

2.6.3 检验数据报表功能

产品检验信息管理平台具备强大的数据采集、跟踪追溯和统计分析能力,能够实现检验数据的定制化查询和数据报表的定制化输出,极大提升了产品数据的管理效率。在系统平台内,可以查询到最终燃料元件检验信息的汇总报告,也可以查询到所有的样品追溯单,实现了核燃料元件制造过程产品质量的完整追溯,数据汇总界面如图9所示。同时,配合核燃料元件及零部件的放行管理工作,系统平台自动完成检验数据的收集和整理并显示在系统界面中,质量管理人员直接根据相关放行条件是否具备来执行放行操作,并且打印出放行所需的各类质量放行报告。截至目前,系统平台已能够提供产品交付所需的各类质量证明文件,实现了产品信息的电子化交付。

2.6.4 异常情况处理功能

根据产品质量管理要求,将缺陷代码、返工返修、不符合项处理流程的管理方式固化在系统内,实现了对产品检验异常情况处理流程的标准化操作。操作人员可以根据检验结果和判定标准来决定具体的不符合项处理流程。例如,当在线检验物料出现检验结果为不合格时,首先在系统平台中进行缺陷代码判定,如果定义为A类缺陷代码则可以直接选择标准返工工艺流程进行处理;如果定义为B类缺陷代码则需要启动不符合项处理流程进行处理,产品将被标识为待判定状态而不能进行任何工序流转,等得到质量判定结果后,才能转入相应的生产工艺流程或返工工艺流程,极大方便了质量管理人员对检验结果异常产品的处理效率。

同时,由于在实际样品检验的过程中会出现取样操作失败或样品损坏等异常情况,因此系统平台内设计了临时取样点功能来处理上述情况。例如:燃料棒下端塞焊接加工的过程中出现班前样异常情况时,检验人员把样品异常情况维护到系统内,之后取该班次加工的第一根燃料棒产品作为该班次的班前样品,进而实现该生产批所在样品区间的闭合;当燃料棒焊接样品尾样检测不合格时,则需要对样品所代表的批次产品进行抽样,之后根据样品检验结果来确定产品缺陷类型并选择指定的返工工艺流程或产品报废流程。在检验信息管理平台和条码扫描设备的帮助下,所有的产品缺陷、返工记录、照用报废等信息都被精确记 录,界面如图10所示,为后续技术人员实施的工艺改进和设备改造提供了强大数据支持。

3 结 论

一是在产品检验信息管理平台的支撑下,实现了对核燃料元件制造全过程的工艺追溯和质量管控,实现了对各类产品检验数据的自动化采集、信息化加工和系统化应用,为产品制造过程中的各项管理业务提供了及时、准确和完整的檢验数据保障,为核燃料元件制造的精益化管理奠定了基础。

二是在产品检验信息管理平台的支撑下,实现了对核燃料元件制造过程中各类检验业务的深度整合,建立了技术维度和管理维度深度融合的产品检验管理体系,完整承接了工艺管控、质量管理、设备检定、人员资质等方面的管理要求,形成了以产品检验业务为核心的专业化、集成化管理平台,极大提升了检验人员的工作效能。

三是该产品检验信息管理平台的成功应用,进一步推动了核燃料元件制造产品检验领域的标准化、精益化和智能化发展,极大提升了核燃料元件制造的信息化管理水平,为核燃料元件制造行业的数字化转型升级提供了可复制的示范案例,助力公司不断向高科技、高质量发展目标迈进。

参考文献:

[1] 纪雪舟,王文涛.信息化管理系统在AP1000核燃料制造中的应用 [J].计算机与网络,2015,41(9):59-65.

[2] 焦欣伟,折楠楠.实验室信息管理系统的应用 [J].聚氯乙烯,2023,51(5):43-44.

[3] 廖建枫,张娟,刘胜男.实验室自动化与信息管理系统的建立和性能优化 [J].中国医疗器械信息,2022,28(18):164-167.

[4] 林哲,郭佳丽,杨立鹏.基于信息化的质量信息管理方法研究 [J].汽车实用技术,2016(5):216-217.

[5] 史苏娟,徐春,王瑞.基于LIMS系统的全寿命周期实验室设备管理探讨 [J].中国计量,2022(8):48-49+61.

[6] 王凤伟,山毓俊,刘娜.基于云平台的校准实验室LIMS系统 [J].信息技术与信息化,2021(10):104-106.

[7] 刘洁,余小鸽,吴博.LIMS系统在实验室仪器设备数据自动化采集中的应用 [J].中国检验检测,2020,28(6):91-93.

[8] 韩文旭.实验室信息管控系统建设探索与应用 [J].石油化工自动化,2022,58(1):68-71+89.

[9] 袁国玉.实验室信息管理系统(LIMS)概述 [J].中国检验检测,2023,31(2):77-78.

[10] 刘峰,伍小平.生产过程质量管控系统应用浅析 [J].汽车工艺师,2022(4):41-44.

作者简介:纪雪舟(1982.06—),男,蒙古族,天津人,高级工程师,硕士研究生,研究方向:核燃料元件制造、信息化;卢正艳(1986.06—),女,满族,吉林辽源人,高级工程师,工程硕士,研究方向:核燃料元件制造、信息化。