重整进料换热器管程差压高的原因分析及对策

冯定文

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246000)

某炼厂100万t·a-1连续重整装置是该企业含硫原油适应性改造及油品质量升级工程新建的装置,以常减压装置来的直馏石脑油、加氢焦化石脑油和外购石脑油为原料,采用连续重整工艺技术,生产高辛烷值汽油组分、苯、混合二甲苯等主要产品,副产的含氢气体经VPSA装置提纯后进入新氢管网作为加氢装置的新氢原料。

重整装置进料换热器由镇海石化建安工程股份有限公司设计制造,为绕管式进料换热器,允许总差压70 kPa。不同于常规换热器横向安装的方式,该换热器采用立式安装的方法,物料在管束内进行全逆流换热,冷侧液相物流从底部进入,经与壳程物料换热后从顶部流出,热侧物流从顶部壳程进入换热器,经与管程物料换热后从底部流出,如图1所示。该换热器具有占地面积小、换热效率高、压力降低等优点[1],但对于连续重整装置而言,进料换热器结盐和结焦都是不可避免的[2]。进料换热器投入运行近5年时间,管程差压运行平稳,无明显上升趋势。装置于2022年底停工检修,2023年1月开工运行,工况稳定后管程差压维持在30 kPa左右,2月起出现明显上升至~38 kPa并逐步恶化。

图1 绕管式进料换热器流程示意图Fig.1 Flow diagram of the tubular feed heat exchanger

1 进料换热器差压上升过程

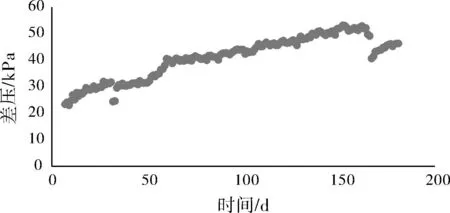

重整进料换热器管程差压自2022年5月底的约25 kPa开始上涨,2022年11月份开始停工检修,停工时管程压差为31 kPa,经换热器制造方镇海建安专家评估检修期间无需对重整进料换热器进行检修,2023年1月开工后管程差压开始缓慢持续上涨。自2023年2月4日起原料分析数据中终馏点温度由165 ℃提高至了171 ℃,回顾2022年6月管程差压上升时原料终馏点温度也有小幅度上升,当终馏点温度回落后差压趋于平稳,但并未下降。初步判断管程差压升高与原料干点等(如溴指数)变化相关,首先降低原料终馏点温度,排查原料组成变化。

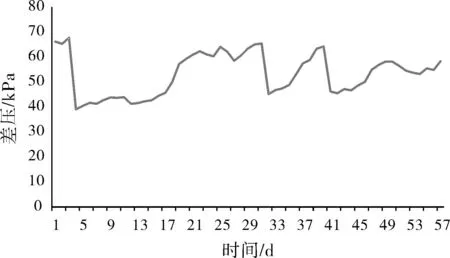

通过采取控制原料干点、提高重整进料温度、提高预加氢反应苛刻度等措施后短时遏制了上升趋势,差压稳定在50 kPa;2023年6月换热器管程差压继续上升至62 kPa,进料换热器管程差压上升情况如图2所示。若无法抑制进料换热器管程压差持续上升,一方面会使循环氢难以进入进料换热器,导致循环氢压缩机出口压力不断升高,增加压缩机喘振风险,严重时会导致重整停工;另一方面换热器冷端、热端温差均会上升,重整进料加热炉热负荷会大幅上升,重整反应产物空冷器冷却负荷也将大幅上升。

图2 进料换热器管程差压上升趋势图Fig.2 Rising trend of differential pressure of inlet heat exchanger tube

2 原因分析

收集相关参数的历史数据进行分析研究,从机械杂质堵塞、含有烯烃物料在含氧或自由基下聚合、重芳烃高温缩合、铵盐结晶等方面进行原因分析。

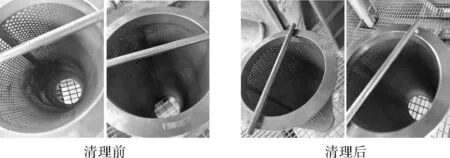

(1)机械杂质堵塞

重整进料过滤器的滤网为80目,装置清理进料过滤器未发现明显机械杂质,如图3所示。清理前后换热器管程差压无明显变化趋势。

图3 重整进料过滤器清理前后对比Fig.3 Comparison of reforming feed filter before and after cleaning

检查重整产物分离罐底泵入口过滤器的差压趋势,运行稳定,入口压差最大值为7.2 kPa,4月29日对重整产物分离罐底泵入口过滤器进行清理后差压无明显变化趋势。因此,可以基本排除机械杂质堵塞导致进料换热器差压上升的可能。

(2)含有烯烃物料在含氧或自由基下聚合

分析重整进料历史数据,烯烃含量最大值为0.01%,均值为0%;对重整进料溴指数进行分析的结果为65 mgBr/100 g。

装置将预加氢反应温度由282.5 ℃上提至284.5 ℃,反应压力由1.9 MPa提至2.0 MPa,重整进料溴指数由65 mgBr/100 g降至25 mgBr/100 g,但重整进料换热器管程差压仍有上涨趋势。因此,可以基本排除含有烯烃物料在含氧或自由基下聚合导致进料换热器差压上升的可能。

(3)重芳烃高温缩合

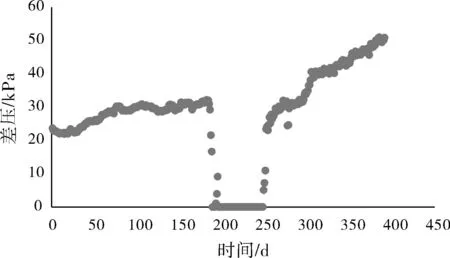

分析重整进料历史数据,2022年6月左右出现过重整进料干点偏高的点,2023年1月后原料干点较上周期也有所上升。重整进料换热器管程差压由2022年5月底开始上涨(约25 kPa),2022年11月份开始停工检修,停工时管程压差为31 kPa,变化趋势如图4所示(装置停工检修期间进料换热器管程差压为0)。

图4 进料换热器管程差压历史变化趋势图Fig.4 Historical variation trend of differential pressure of inlet heat exchanger tube

从原料馏程数据上来看,自2022年8月份之后石脑油90%蒸发温度、终馏点均有所升高;2023年1月以来,原料中C11+长期大于1%,最高时达2.11%。直馏石脑油和二次加工石脑油中均存在一定量的稠环芳烃,且相同干点的二次加工石脑油中重组分含量远高于直馏石脑油,重组分黏附在器壁,由于此处温度较高,结焦物不断发生脱氢反应,导致具有较高碳氢比的稠环芳烃生成聚合。从进料换热器管程差压变化趋势来看,与原料性质变化时间上基本吻合,存在重芳烃高温缩合导致进料换热器差压上升的可能。

(4)铵盐结晶

重整催化剂自2019年开始服役,目前已运行至第二周期,重整催化剂表面积已由180 m2/g降至目前的152 m2/g,催化剂持氯能力大幅下降。为了保证催化剂的酸性功能正常,催化剂注氯量有所上升,故流失的氯也会上涨,流失的氯主要以氯化氢形式存于系统循环氢内,循环氢中氯含量为2~5 μg/g。

2021年9月拆下循环氢压缩机入口过滤器后发现滤网结盐较严重,2022年大检修期间发现增压机一、二级入口过滤器及分液罐铵盐较多。重整循环氢压缩机出口一路去进料换热器作循环氢,分析运行数据发现重整进料换热器循环氢入口处压力升高约20 kPa;另外一路去增压机一级入口,通过增压机一级入口压力和平衡管压力对比发现增压机一级入口过滤器差压偏高,过滤器差压约50 kPa。在系统氮含量和浓度一定情况下,系统压力越高越容易结盐,一旦入口压力增加到一定值以后,即使氮含量和浓度没有变化,结盐速率也可能会成倍增加[3]。

重整装置预加氢单元汽提塔顶所注缓蚀剂自2022年5月开始试用某公司的RUN-127中和缓蚀剂,该缓蚀剂主要成分咪唑啉,是含氮杂环化合物。对该缓蚀剂进行化验分析,其氮含量约20 000 μg/g;对重整进料中无机氮进行化验分析,结果显示重整进料中不含无机氮。综合分析判断重整进料中的有机氮与循环氢中的HCI在重整进料换热器管程存在结盐的现象,铵盐结晶堵塞是造成进料换热器差压升高的主要原因。

3 应对措施

(1)加强重整反应进料管控

提高进料温度,减少重组分、铵盐在换热器低温段中冷凝沉积。随着温度提高,铵盐溶解度逐渐增大,将重整装置进料温度升高至110 ℃以上可以有效缓解铵盐结晶[4]。目前,重整装置进料温度约90 ℃,进料温度偏低,可增加石脑油分馏塔进料/塔低换热器跨线以提高装置进料温度至约115 ℃。

烯烃含量决定催化结焦、自由基结焦和缩合结焦生成的焦炭物数量,重整进料溴指数在100~870 mgBr/100 g,极易生成大量焦炭物,因此应严格控制重整进料的烯烃含量(溴指数小于10 mgBr/100 g),可有效减少重整进料换热器产生大量焦炭物。

严控原料中氮含量,防止铵盐结晶促进重组分沉积。根据重整进料N含量变化趋势对预加氢单元进行及时的操作调整,防止因N含量上升导致重整反应系统铵盐积聚增快。对重整进料中无机氮含量进行检测,当无机氮含量上升时,及时调整预加氢单元反应系统注水量,避免铵盐结晶堵塞。同时,根据含硫污水化验成绩,逐渐降低当前预加氢单元水溶性缓蚀剂注入量,同时,将水溶性缓蚀剂更换为油溶性缓蚀剂,进一步降低缓蚀剂注入量。

重整进料油中的氮化物经过重整反应器催化剂床层时,会产生NH4CLl和NH4HS,随着重整产物进入重整产物分液罐,一部分NH4CLl和NH4HS随着液态油进入后路流程进行分离;一部分NH4CLl和NH4HS随着氢气进入循环氢压缩机压缩后进入重整进料换热器管程,随着温度的降低在换热管内部便会析出生成铵盐,周而复始使得铵盐沉积越来越多,致使换热管流通面积减小。因此应严格控制重整进料的氮化物含量,降低循环氢中的NH4CLl和NH4HS含量。

(2)在线清除铵盐

氯化铵盐为无色结晶或白色结晶性粉末,利用其易溶于水的特性,可在进料换热器管程入口进行控制性注水,有助于除去所结盐类,这也是处理结盐的最简单和最有效的方法。

在实际生产过程中,重整进料中水含量控制在约50 μg/g。如在在进料换热器管程入口注水,重整催化剂将处于“高湿”的环境,在该条件下,要求重整反应温度≤480 ℃,对催化剂基本没有损害[5]。

通过分析判断重整进料换热器管程有结盐的现象,利用氯化铵盐易溶于水的物理特性,在进料换热器管程进行控制性注水,注水量约为1.2 t/h,折算对重整进料注水量约10 μg/g。2023年6月,对重整进料换热器管程进行首次控制性注水,进料换热器管程差压呈现显著降低的趋势,由0.65 MPa降低至0.30 MPa,取得了良好的效果。但维持时间不长又出现管程差压上升的情况,注水后虽管程差压虽也有所降低,但效果较首次注水略差,降幅约在0.25 MPa。注水前后进料换热器管程差压变化趋势如图5所示。继续注水差压再无变化,证明了氯化铵盐结晶、重芳烃缩合结焦堵塞换热器管程的推断是正确的。

图5 注水前后进料换热器管程差压变化趋势Fig.5 Variation trend of differential pressure of inlet heat exchanger tube before and after water injection

4 结 论

(1)经过分析验证,重整进料换热器管程差压升高的原因主要有两个方面,一是原料在管程结焦,二是存在铵盐结晶的现象。铵盐结晶对换热器差压升高影响较大,提高重整装置进料温度,有利于铵盐的溶解,缓解换热器差压的上升;

(2)直馏石脑油和二次加工石脑油中存在的一定量稠环芳烃,易黏附在温度较高的换热器管程管壁,导致具有较高碳氢比的稠环芳烃生成聚合,干点过高会加剧结焦的产生。因此,需加强重整原料质量管控,避免含有较多稠环芳烃的不合格原料进入装置,影响装置进料换热器的正常运行;

(3)通过在线向进料换热器管程控制性注水,可以有效清除结晶的铵盐,降低进料换热器管程差压。待下一周期停工检修时对管程进行化学清洗+机械清洗,彻底清除结焦物,确保装置的长周期平稳运行。