输油管道垢下腐蚀的电化学行为

冉文燊,郑民君,王 果,赵 静,亢 福

((1.中国特种设备检测研究院,北京 100029;2.塔里木油田英买采油气管理区地面工程部,库尔勒 841000;3.中特检管道工程(北京)有限公司,北京 100013))

在油气田开发中,二氧化碳驱已成为提高采收率的常用技术。然而,当采出液中含有大量CO2时,输油管道会发生严重的内腐蚀[1],尤其当采出液中含有大量钙镁离子时,输油管道的结垢风险会显著增加。这主要是因为当CO2注入地层后,采出的油水混合物以和形式存在,在输送过程中由于压力波动等因素的影响,析出与Ca2+/Mg2+集合形成固体颗粒附着在管道内表面,造成局部腐蚀,即垢下腐蚀。由于管道内表面不断被结垢层覆盖,沉积层覆盖区域可能屏蔽缓蚀剂和阴极保护作用[2],因此局部腐蚀加速、管道穿孔,这严重影响了油气田安全稳定运行[3]。

垢下腐蚀是一种能够引起管道严重点蚀的局部腐蚀,主要通过形成具有不同腐蚀特征的微环境造成沉积物下金属的加速腐蚀。TAN 等[4]使用丝束电极技术研究了砂沉积物下的腐蚀及其抑制效果,结果表明咪唑啉和氧的加入会显著影响腐蚀行为和腐蚀速率。ZHENG 等[5]研究了NH4Cl盐结垢引起的空气冷却器管失效,结果表明316L 不锈钢的抗垢下腐蚀性能优于碳钢。

目前垢下腐蚀行为的研究主要集中在砂颗粒和硫化铁沉积物覆盖下的不同钢,认为垢下腐蚀主要是由微生物引起的。在油田集输管线中,由于采出液矿化度高,CaCO3沉积层非常普遍(几乎溶于水,溶度积2.8×10-9,密度2.93 g/cm3,多为多孔结构),且由于采出液中含有杀菌剂,微生物的影响几乎可以忽略[6-7]。此外,随着生产运行时间的增加,垢层厚度不断累积,然而,现有研究鲜见关于垢层厚度变化导致的管线腐蚀行为发展的研究。因此笔者针对输油管道中CaCO3垢层厚度对管道内壁的腐蚀影响进行研究,以期为输油管道的长寿命运行提供借鉴。

1 试 验

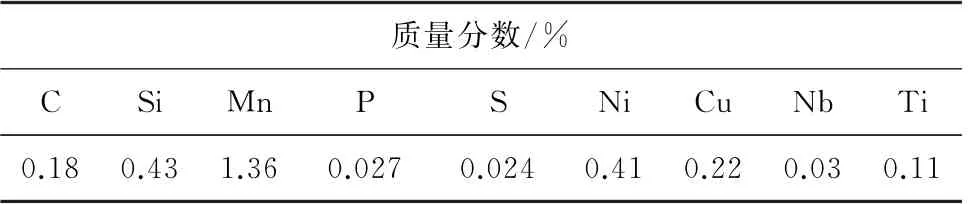

通过模拟溶液代替输油管线输送介质腐蚀环境。根据现场实际输油管线内介质化学成分分析结果,通过分析纯试剂和去离子水配制模拟溶液,如表1所示。设置试验容器尺寸为10 cm×10 cm,溶液高度10 cm,试片采用与现场输油管线材质相同的Q235b钢(主要成分如表2所示),尺寸为25 mm×25 mm。采用砂纸逐级(800~1200号)打磨试样表面后抛光;在试样背面焊接导线用于电化学测试(参比电极采用饱和甘汞电极,SCE),采用环氧树脂对试样进行封装,仅留一个工作面(25 mm×25 mm)。工作面向上,水平放置在溶液中。将整套试验装置放置在恒温箱中,试验温度为55℃(管输温度)。以表1中溶液离子含量为基础,改变CaCl2质量分数分别为2.1×10-6、1.05×10-5、5.25×10-5、2.625×10-4和1.312 5×10-3,试验过程中持续通入高纯CO2,持续稳定24 h后认为CaCO3垢完成沉积,试片工作面垢层厚度分别为1.37×10-2mm、6.85×10-2mm、3.43×10-1mm、1.71 mm 和8.56 mm。

表1 试验溶液的化学成分Tab.1 Chemical composition of the test solution

表2 Q235b钢主要化学成分Tab.2 Main chemical composition of Q235b steel

设置不同的溶液环境,静置24 h后,测试带垢试样的开路电位和极化曲线。极化曲线扫描电位区间为±250 m V(相对于开路电位),扫描速率为0.1 m V/s。同时进行浸泡试验,浸泡试验结束后,清除表面垢层并对腐蚀产物形貌和成分进行分析,随后通过标准除锈液(500 m L 盐酸+500 m L去离子水+3.5 g六次甲基四胺)除掉表面腐蚀产物后观察试样宏观腐蚀形貌,并测试最大蚀坑深度。

2 结果与讨论

2.1 电化学试验

由图1可见:与无垢层试样相比,含不同厚度垢层试样的开路电位在一定区间范围内发生波动。由图1(b)可见:无垢层试样的开路电位为-0.774 V,当垢层厚度为1.37×10-2mm 时,开路电位正向偏移至-0.762 V,表明试样的腐蚀倾向性减小[8-11];随着垢层厚度的增加,试样的开路电位发生负向偏移,当垢层厚度为8.56 mm 时,试样开路电位为-0.844 V。试验初期,试样表面垢层能够阻挡腐蚀性离子的扩散,抑制试样表面腐蚀过程,因此开路电位发生正向偏移[12]。虽然随着垢层厚度增加,腐蚀性离子扩散过程受阻,但形成的氧浓差电池导致开路电位发生负向偏移。此外,在不同垢层厚度条件下,试样开路电位呈对数函数变化规律(R2=0.943),宏观上看可分为三个阶段:①垢层厚度为1.37×10-2~3.43×10-1mm 时,开路电位迅速下降;②当垢层厚度为3.43×10-1、1.71 mm 时,开路电位基本保持不变;③当垢层厚度为1.71,8.56 mm时,开路电位缓慢下降。

图1 不同垢层厚度条件下试样的开路电位Fig.1 Open circuit potential of samples under different deposit thickness conditions:(a)test values;(b)average values

由图2可见:不同垢层厚度条件下,试样极化曲线阳极段均表现为活化腐蚀过程,不存在钝化区,这说明CaCO3垢层结构相对疏松,不能对基体形成有效的物理保护。然而在试验初期,与无垢层试样相比,含垢层试样的腐蚀速率减小,这说明垢层具有较小的物理屏蔽作用;同时阴极段波动剧烈,说明垢层主要对试样的阴极反应过程产生影响[12]。结合阴阳极Tafel常数比值(r=βa/βc),随着垢层厚度增加,比值逐渐减小(0.784→0.130),说明阴极控制过程增强,尤其当垢层厚度为8.56 mm 时,阴极段出现氧扩散控制特征,此时垢层能够有效阻挡腐蚀性离子和氧气扩散到达金属表面。氧浓差腐蚀是金属基体加剧腐蚀的关键[13],腐蚀电流密度随着垢层厚度增加持续增大,但增大速度逐渐放缓。

图2 不同垢层厚度条件下试样的极化曲线及其电化学参数拟合拟合结果Fig.2 Polarization curves(a)and electrochemical parameter fitting results(b)of samples under different scale layer thickness conditions

2.2 腐蚀产物

由图3可见:随着垢层厚度的增加,试样表面腐蚀产物颗粒轮廓逐渐清晰,粒径减小,其对基体的覆盖度也逐渐减小。腐蚀产物颗粒之间存在大量孔隙。这些孔隙可能成为腐蚀性介质的扩散通道[14],加剧试样表面的不均匀性。

图3 不同垢层厚度条件下试样经过浸泡试验后的表面腐蚀产物形貌(×5 000)Fig.3 Corrosion product morphology on the surface of samples under different deposit thickness conditions after immersion testing(×5 000)

由图4可见:当垢层厚度为6.85×10-2mm 和1.71 mm 时,腐蚀产物主要为Fe2O3、FeCO3和FeO(OH);而当垢层厚度为8.56 mm 时,腐蚀产物主要为Fe2O3和FeO(OH)。根据电化学试验结果,随着垢层厚度的增加,试样表面的腐蚀发展可分为三个阶段:初期阶段,由于CaCO3垢本身结构相对疏松,物理屏蔽作用不明显,腐蚀性离子如、O2等能够穿过垢层到达金属基体表面,金属表面活化腐蚀过程剧烈(Fe+H2O+CO2→FeCO3+H2,4Fe+3O2+2H2O→4FeO(OH),FeO(OH)→Fe2O3+H2O)[14,16],因此试样表面腐蚀产物较多;中期阶段,随着垢层厚度增加,垢层的物理屏蔽进一步增强,CO2、O2等介质扩散的阻力增加,金属基体表面的活化过程被抑制,因此表面腐蚀产物量减少,并且以FeO(OH)为主;后期当垢层厚度为8.56 mm 时,垢层对腐蚀介质的扩散过程起到了有效的阻挡作用,此时垢层内外的氧浓差电池可能是导致腐蚀的关键原因。

图4 不同垢层厚度条件下试样经过浸泡试验后的表面XRD图谱Fig.4 XRD patterns of corrosion product of samples under different deposit thickness conditions after immersion testing

2.3 腐蚀形貌

采用标准除锈液清除试样表面腐蚀产物后,对试样表面宏观形貌进行观察并对最大蚀坑深度进行测试,见图5 和图6。可以看出,与无垢层试样相比,当垢层厚度为1.37×10-2mm 时,试样表面出现较大的蚀坑特征,此时最大蚀坑深度为118.63μm;随着垢层厚度的增大(垢层厚度为3.43×10-1mm),试样表面的蚀坑深度增大、尺寸增大、数量增多,当垢层厚度为6.85×10-2mm 时,最大蚀坑深度达到200.72μm,且此时蚀坑数量明显增多、但蚀坑尺寸明显减小;随后蚀坑尺寸和最大蚀坑深度、蚀坑尺寸持续减小,但数量显著增多,见图5(f),这主要是因为垢层形成了有效的物理屏蔽作用,加剧了垢层内外的氧浓差腐蚀过程,导致试样表面转变为完全点蚀特征。

图5 不同垢层厚度条件下试样表面腐蚀形貌(×5 000)Fig.5 Surface corrosion morphology of samples under different deposit thickness conditions(×5 000)

图6 不同垢层厚度条件下试样的最大蚀坑深度(×5 000)Fig.6 The maximum depth of corrosion pits in samples under different deposit thickness conditions(×5 000)

3 结 论

(1) 带垢金属试样的开路电位随着垢层厚度增加表现为迅速下降→基本保持不变→缓慢下降的三阶段变化规律。垢层主要对金属的阴极反应过程产生影响,当垢层厚度为8.56 mm 时,阴极段出现氧扩散控制特征,此时垢层的物理屏蔽作用明显,但腐蚀电流密度随着垢层厚度增加持续增大,这主要与金属基体的腐蚀形态变化有关。

(2) 随着垢层厚度的增加,Q235b钢表面的腐蚀产物数量逐渐减小,其物相组成由Fe2O3、FeCO3和FeO(OH)转变为Fe2O3和FeO(OH),基体蚀坑数量增多,蚀坑尺寸和最大深度先增大后减小,这主要是由于垢层物理屏蔽作用的增强加剧了垢层内外氧浓差腐蚀。