硝酸镧含量对锌铝涂层组织结构和耐蚀性的影响

李红玲

(新乡学院化学与材料工程学院,新乡 453000)

随着全球环保意识的增强,含致癌六价铬的达克罗涂料的使用受到越来越多限制[1-4]。为了减少或替换达克罗涂料中的六价铬,国内外学者们相继研究了由钼酸盐、磷酸盐和硅酸盐等无机物,以及植酸、柠檬酸和硅烷等有机物协同复配的无铬达克罗体系[5-10]。与含铬达克罗涂层相比,无铬达克罗涂层虽然不含铬酐,对人体和环境无污染,但其耐蚀性明显不如含铬达克罗涂层[11-13]。硅烷偶联剂能显著提高金属与无机/有机相的界面结合力[14-16],改善膜层的防护性能,但硅烷锌铝涂层表面存在孔隙和缝隙[17]。采用稀土盐或氧化物代替铬酸盐提高金属涂层的耐蚀性已经成为一种趋势,相关学者对此也进行了一些研究[18]。稀土盐作为添加剂可以显著改善涂层的致密性,提高涂层的耐蚀性[19]。稀土/硅烷协同钝化是一种很有潜力的表面处理技术,国内外专家研究较多的是铈盐与硅烷的协同效应[20-21],而关于镧盐与硅烷的协同作用却鲜见报道。铈和镧同为IIIB族元素,性质相近,镧盐的价格略低于铈盐,因此笔者采用添加硝酸镧的硅烷钝化液取代铬酐制备了水性无铬锌铝涂层。通过XRD(X 射线衍射)、SEM(扫描电镜)、EDS(能谱分析)等研究了硝酸镧与硅烷协同的水性无铬锌铝涂层的微观组织结构,并根据涂层微观组织结构的改变分析其耐蚀性变化,进而探讨稀土对涂层的钝化机理。

1 试 验

1.1 试样前处理

基体金属采用Q235碳钢,化学成分(质量分数)为0.15%~0.20%C,0.32%~0.65%Mn,≤0.30%Si,≤0.05%S,≤0.042%P,余量为Fe,尺寸为30 mm×30 mm×2 mm。

在40~50℃下,将试样置于含氢氧化钠的碱性溶液中浸泡5~8 min,采用氧化铝砂纸(1200号)机械抛光试样,并用自来水清洗2~3次,随后用丙酮和乙醇混合物超声波清洗10~15 min,蒸馏水清洗并干燥后待用。

1.2 涂层制备

本试验制备的水性无铬锌铝涂层(下文简称涂层试样)采用A 组分和B组分混合的方法。

将片状锌、铝粉按质量比5∶1充分混合,并加入适量消泡剂、表面活性剂和润湿分散剂(NP-10),分散搅拌3 h,形成A 组分。

将硅烷KH-560、乙醇、去离子水与La(NO3)3按体积比1∶1∶2混合,用乙酸和NaOH 调节p H为7~9,搅拌3~10 h,形成B 组分。B 组分中La(NO3)3质量浓度为0,5,10,20 g/L。文中所有La(NO3)3的含量均指其在B组分中的含量。

将B组分逐渐加入到A 组分中,充分搅拌均匀形成涂料 。

通过旋涂法将涂料涂覆于基材表面,先在干燥炉中100℃烘烤约10 min,随后在热处理炉中300℃烧结约30 min。经过三次涂覆和三次烘烤,涂层制备完成。采用TT300测厚仪测得涂层厚度约为12μm,涂层试样为银白色。

1.3 涂层性能测试

1.3.1 涂层微观结构及成分

采用AMRAY 1000B 型扫描电镜对涂层的表面形貌进行表征,并用配套能谱仪(EDS) 对涂层的成分进行测定;用Bruker D 8X-ray型X 射线衍射仪(XRD)分析涂层的组织结构。

1.3.2 电化学测试

电化学测试在CHI660A 电化学工作站上完成。采用HY914胶水密封涂层试样非工作面。试验采用三电极体系:经处理的各种涂层试样为工作电极,饱和甘汞电极(SCE)为参比电极,1 cm×1 cm铂网为辅助电极。室温下用3.5%(质量分数,下同)NaCl溶液作为腐蚀介质,动电位扫描速率为5 m V/s。试验前通入N2稳定10 min,然后在室温下进行试验。为了避免杂散电流和外部干扰,将系统置于自制法拉第屏蔽笼中。使用电化学分析仪自带的软件,通过外推法对极化曲线进行拟合。

1.3.3 中性盐雾(NSS)试验

根据GB/T 10125-2012《人造气氛腐蚀试验盐雾试验》,使用5%(质量分数)NaCl溶液(p H=7),对涂层试样的耐盐雾腐蚀性能进行评价,试验温度为35℃。

2 结果与讨论

2.1 极化曲线

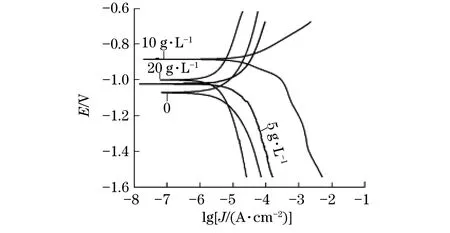

由图1可见:与不含La(NO3)3的涂层试样相比,含有La(NO3)3涂层试样的极化曲线明显向左移动,即向腐蚀电流密度(Jcorr)减小的方向移动,这表明掺杂La(NO3)3可以提高涂层试样的耐蚀性;加入少量La(NO3)3还可以使涂层试样的自腐蚀电位(Ecorr)正移。由表1可见,相比于不含La(NO3)3的涂层试样,当La(NO3)3质量浓度为5,10,20 g/L时,涂层试样的Ecorr分别正移约59,171,77 m V,耐蚀性显著提高。由图1 还可见:涂层试样中添加La(NO3)3后,其极化曲线的形状未发生本质变化。这也表明无铬锌铝涂层中掺杂La(NO3)3对整个电极反应过程没有影响。

表1 含不同量La(NO3)3 的涂层试样在3.5%NaCl溶液中极化曲线的拟合结果Tab.1 Fitting results of polarization curves in 3.5%NaCl solution of coating samples containing different concentrations of La(NO3)3

图1 含不同量La(NO3)3 的涂层试样在3.5%NaCl溶液中的极化曲线Fig.1 Polarization curves in 3.5%NaCl solution of coating samples containing different concentrations of La(NO3)3

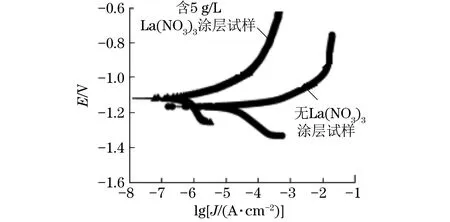

由图2可见:在5%NaCl溶液中,不含La(NO3)3涂层试样在5%NaCl溶液中的Ecorr为-1.163 V;加入La(NO3)3后,涂层试样的Ecorr正移至-1.10 V,变化不明显,但腐蚀电流密度明显下降且腐蚀电阻明显增大,表明La(NO3)3的加入明显提高了涂层试样的耐蚀性。这是因为掺杂的硝酸镧可以均匀覆盖涂层试样表面原有的裂纹和孔隙。

图2 有无5 g/L La(NO3)3 的涂层试样在5%NaCl溶液中的极化曲线Fig.2 Polarization curves in 5%NaCl solution of the coating samples with and without 5 g/L La(NO3)3

2.2 微观组织结构

2.2.1 X 射线衍射谱

由图3可见,含5 g/L La(NO3)3的涂层试样表面的物相有Zn、Al、Zn2SiO4、Al2O3和Fe,其中Zn和Al相是涂层的基本组成相。XRD 结果表明,锌粉在烧结过程中的氧化程度很低,仍以金属Zn的形式存在。而铝粉在烧结和固化过程中,有一小部分氧化为Al2O3,因此在XRD 谱中出现Al2O3相,但其含量较低,说明铝粉在涂层中的氧化速率较低,大部分铝粉仍以金属Al的形式存在。此外,在图谱中也出现了Zn2SiO4相,原因可能是硅烷与金属粉末Zn发生反应,硅烷起到了连接金属粉末的作用。在图谱中还发现了基体Fe相,表明涂层存在间隙和微孔,这是X 射线击中基体的原因。

图3 含5 g/L La(NO3)3 的涂层试样的XRD图谱Fig.3 XRD patterns of coating sample containing 5 g/L La(NO3)3

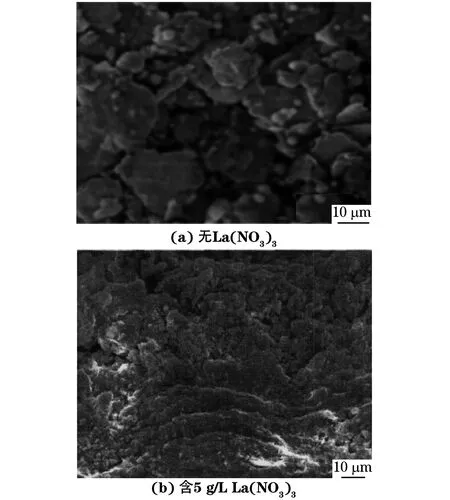

2.2.2 SEM 形貌

由图4可见:与不含La(NO3)3的涂层试样相比,含5 g/L La(NO3)3的涂层试样表面更加致密,微裂纹和孔隙明显较少,因此其耐蚀性更强。La(NO3)3的加入可以显著减少涂层中的微裂纹和气孔,增强涂层对腐蚀介质的阻隔作用。

图4 不含和含5 g/L La(NO3)3 涂层试样的SEM 形貌Fig.4 SEM morphology of samples without(a)and with(b)5 g/L La(NO3)3

2.2.3 能谱

由图5可见:含5 g/L La(NO3)3的涂层试样EDS谱中出现La元素,这说明水基无铬锌铝涂层烧结固化后,在涂层的微裂纹和孔隙中沉积了一定量的La2O3和LaO2,它们能够起到物理屏障的作用,有效阻止腐蚀介质的渗透,提高涂层的防护性。

图5 不含和含5 g/L La(NO3)3 涂层试样的EDS谱Fig.5 EDSspectra of samples without(a)and with(b)5 g/L La(NO3)3

2.3 耐中性盐雾腐蚀性能

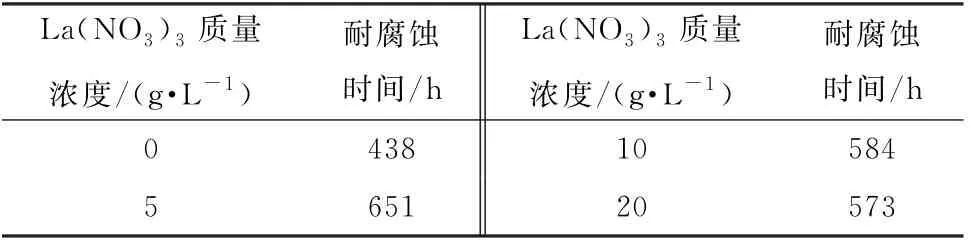

肉眼观察到白锈出现的时间可以衡量盐雾试验中涂层的耐腐蚀时间。由表2可见,当涂层中La(NO3)3的质量浓度为5 g/L时,涂层的耐腐蚀时间最长,为651 h。

表2 含不同量La(NO3)3 涂层试样的中性盐雾测试结果Tab.2 NSS results of coating samples containing different concentrations of La(NO3)3

由图6和7可见:经过8 h盐雾试验后,基体表面出现大面积腐蚀;而含5 g/L La(NO3)3涂层试样经过360 h盐雾腐蚀试验后,表面仍为银灰色,无红锈,与不含La(NO3)的涂层试样相比,其耐蚀性大大提高。不含La (NO3) 的涂层试样经过8 h盐雾试验后,表面腐蚀产物以点状形式零星分散在金属粉末的间隙。这是因为硅烷KH-560首先水解生

图6 基体和不含La(NO3)3 涂层试样经过8 h盐雾试验后的表面形貌Fig.6 Surface morphology of substrate(a)and coating samples without La(NO3)3(b)after 8 hours of salt spray test

成硅醇C6H11O2Si(OH)3,它与基体和涂层溶液中的金属Al和Zn粉末发生反应,形成-Si-O-Me化学共价键,并将硅烷有机膜与金属结合。硅烷膜相对较薄,腐蚀介质更容易从间隙中渗透和积聚,导致锌在这些部位发生活性反应。金属锌粉的腐蚀产物Zn2SiO4在涂层的原始位置生长,可以封闭和屏蔽涂层的缺陷[22],一定程度上提高了涂层的防护性能。

2.4 讨 论

当涂层试样在溶液中发生微电池反应时,在微阳极区发生Zn的溶解反应:

在微阴极区发生O2的还原反应:

当溶液中OH-含量达到一定值时,硝酸镧发生水解生成La(OH)3沉淀,La(OH)3自聚合成一定尺寸的非晶态颗粒,不均匀地聚积在金属表面,形成La(OH3)3钝化膜,如图7所示,在片状锌铝粉表面堆积La(OH)3钝化膜和硅烷膜,形成有机网络结构,涂层致密均匀,没有缝隙和微孔。在涂层烧结和固化过程中,La(OH)3钝化膜经过烘烤和干燥后生成的La2O3和LaO2形成物理屏障,阻碍腐蚀反应中的电荷转移,抑制阴极反应,最终抑制腐蚀反应的发生[23-24]。硝酸镧对涂层的钝化作用是在涂层表面逐渐生成La(OH)3钝化膜的过程中实现的。经硝酸镧钝化后的涂层具有良好的耐蚀性。硅烷和硝酸镧的协同作用提高了水性锌铝涂层的耐蚀性。

图7 含5 mg/L La(NO3)3 涂层试样经360 h盐雾试验后的表面形貌Fig.7 Surface morphology of samples containing 5 mg/L La(NO3)3 after 360 h salt spray test

3 结 论

(1) 在水性无铬锌铝涂层中,掺杂稀土La(NO3)3能使涂层的极化曲线向低电流密度方向移动。作为阴极抑制剂,La(NO3)3能够通过抑制阴极还原反应,进而抑制整个腐蚀过程,但稀土的存在不改变极化曲线的形状。

(2) 含La(NO3)3涂层试样表面含有大量的Zn相和Al相,少量的Zn2SiO4、Al2O3和Fe 相。烧结和固化过程中有少部分Al粉氧化为Al2O3,而Zn2SiO4相的产生可能是硅烷与金属粉末Zn发生反应。

(3) 含La(NO3)3涂层试样表面均匀致密,微裂纹和孔隙明显较少,烧结固化后,涂层的微裂纹和孔隙中沉积了的一定量La2O3和LaO2,能够及时有效地阻止腐蚀介质的渗透,提高无铬锌铝涂层对腐蚀介质的阻隔性能,进而提高水性无铬锌铝涂层的耐蚀性。

(4)La(OH)3钝化膜和硅烷钝化膜在片状锌铝粉表面协同交错可以形成有机网络结构。在涂层的烧结和固化过程中,La(OH)3钝化膜经过烘烤和干燥后生成的La2O3和LaO2形成物理屏障,阻碍腐蚀反应中的电荷转移,从而抑制阴极反应,最终抑制腐蚀反应的发生。硅烷和硝酸镧的协同作用可以提高水性锌铝涂层的耐蚀性。