Al-B4C中子吸收材料的电化学腐蚀行为研究

李奎江 郑亚菲

摘 要:【目的】研究Al-B4C中子吸收材料的电化学腐蚀性能。【方法】采用球磨混粉-压力成型-真空烧结的方法制备了4种不同碳化硼含量的Al-B4C复合材料,并对材料进行电化学腐蚀试验,腐蚀溶液为5%NaCl溶液。【结果】结果表明:碳化硼含量30%以下时,材料的耐腐蚀性能随着碳化硼含量的增加逐渐增强;碳化硼含量达到40%时,材料的耐腐蚀性迅速下降,且4种材料在各自电位区间发生了钝化现象。【结论】碳化硼含量10%时钝化现象最明显,材料腐蚀方式主要以点蚀为主。

关键词:Al-B4C复合材料;中子吸收材料;电化学腐蚀;微观组织

中图分类号:TL7 文献标志码:A 文章编号:1003-5168(2024)06-0087-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.06.017

Research on Electrochemical Corrosion Behavior of Al-B4C Neutron Absorbing Materials

LI Kuijiang ZHENG Yafei

(Zhengzhou Technology and Business University, Zhengzhou 450000, China)

Abstract: [Purposes] This paper aims to investigate the electrochemical corrosion performance of Al-B4C neutron absorbing material. [Methods] TheAl-B4C composites with different boron carbide contents were prepared by ball-milling powder-pressure forming-vacuum sintering.Then electrochemical corrosion experiments were tested on the electrochemical workstation. The corrosion solution is 5% NaCl solution. [Findings] The results show that:when the content of boron carbide is less than 30%, the corrosion resistance of the material gradually increases with the increase of the content of boron carbide,when the boron carbide content reaches 40%, the corrosion resistance of the material rapidly decreases, and the passivation phenomenon of the four materials occurred in their respective potential ranges. [Conclusions] The passivation phenomenon is most obvious when the content of boron carbide is 10%, and the material corrosion method is mainly pitting corrosion.

Keywords: Al-B4C composites; neutron absorber material;electrochemical corrosion;microstructure

0 引言

核电厂内核反应堆运行时会产生放射性极强的α、β和γ射线,并伴随大量的中子释放,产生大量的热量。核反应堆在运行一段时间后需要卸掉乏燃料,由于其具有极强的放射性,对其贮存或者运输材料提出了很高要求。B4C作为一种良好的中子吸收材料,具有材料肿胀率低、氦气释放率低、力學性能好等诸多优点[1-3],但由于较高的热压烧结成本及本身较差的韧性等问题制约了其在屏蔽材料领域的广泛应用。而Al-B4C复合材料在兼顾 B4C材料的高硬度与金属Al良好的韧性的同时,还保证了材料低密度的特性[4-6]。本研究以粉末冶金法制备的Al-B4C复合材料为研究对象,采用电化学腐蚀的方法,探究了碳化硼含量对Al-B4C复合材料耐腐蚀性能的影响,并对腐蚀后的材料微观组织及腐蚀机理进行分析。

1 试验材料及研究方法

为改善基体Al粉末与增强相粉末反应时的湿润性,本试验选用长沙天久金属材料有限公司生产的平均粒度为25 um的工业纯Al粉作为基体材料,Al粉的主要化学成分见表1。Al粉中含有少量的Fe 、Cu、Si、N等微量元素,其中Fe含量最高为0.6%;其次是Si,含量为0.3%;Cu和N的含量最低,依次为0.05% 和0.01%;Cu元素和Fe 元素作为增强元素可以起到提高Al基体强度的作用,同时可以改善Al和B4C颗粒反应时润湿性不足的问题。

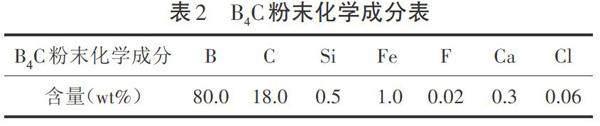

选用黑龙江牡丹江市碳化硼厂生产的平均粒度为18 um的B4C粉末作为材料的增强相,其主要化学成分见表2。

采用球磨混粉-模压成型-真空烧结的方法制备了碳化硼质量分数分别为10%、20%、30%和40%的Al-B4C复合材料,试样尺寸为ф15 mm×15 mm。制备好的试样在经过打磨抛光后放入超声波清洗仪中进行清洗,然后烘干。将清洗烘干好的试样用铜导线进行缠绕,确保试样和导线接触良好,并用万用表测试其导电性,然后用AB胶对试样进行封装。被测试样表面保持洁净,其他面要确保封装完整,无漏电部位与外界隔绝,试样制好后放入干燥箱进行干燥处理24 h,待AB胶完全凝固后方可进行电化学腐蚀试验,制备好的待腐蚀试样的宏观形貌如图1所示。

在CS电化学工作站测量系统上进行电化学腐蚀试验。Tafel极化曲线测量体系为三电极体系,铂电极为辅助电极,Al-B4C复合材料为工作电极,饱和甘汞KCl电极为参比电极,腐蚀溶液采用5%Nacl溶液。将试样浸泡在NaCl溶液中半小时后开始进行电化学测试,以便获得稳定的开路电位,腐蚀电位区间为-1~1 V,扫描速度为2 mv/s。

2 试验结果及分析

2.1 Tafel极化曲线测试

利用CS电化学工作站对B4C含量分别为10%、20%、30%和40%的Al-B4C复合材料进行开路电位的测试,其主要目的是为接下来的极化曲线的测试提供一个稳定的电位。不同碳化硼含量的Al-B4C复合材料Tafel曲线如图2所示。

由图2可知,不同碳化硼含量的Al-B4C复合材料极化曲线十分相似,说明增强相B4C颗粒的加入并没有改变Al合金基体的极化行为。随着电流密度的增大,4种材料都处于活性溶解状态,随着电位的进一步增加,90Al-10B4C复合材料在-0.5~ -0.65 V电位区间内发生了钝化现象。当碳化硼分别为10%和20%时,两种材料的极化曲线基本保持一致,说明两种材料的极化特性基本相似。当碳化硼含量大于20%时,复合材料在相应区间也发生钝化现象,但效果不如碳化硼含量较低的复合材料。当碳化硼含量为30%时,钝化区间位于-0.75~-0.82 V之间;而碳化硼含量为40%时,钝化区间位于-1.20~-1.25 V之间。随着电位进一步增加,逐渐达到钝化膜的击破电位,钝化膜开始溶解,材料的腐蚀速率明显加快,不同碳化硼含量的Al-B4C复合材料的电化学参数拟合结果见表3,复合材料腐蚀后的宏观形貌如图3所示。

由表3可知,不同碳化硼含量的Al-B4C复合材料的自腐蚀电位随着碳化硼含量的增加并没有发生明显变化,说明碳化硼含量对材料的自腐蚀电位影响不大,且当碳化硼含量小于40%时,材料的自腐蚀电流密度随着碳化硼含量的增加逐渐减小,由B4C含量为10%时的9.059 3×10-6 A·cm-2减小为B4C含量为30%的2.654 1×10-6 A·cm-2,与Tafel曲线测试结果保持一致。当碳化硼含量为40%时,材料的自腐蚀电流密度突然上升达到10.698 7×10-6 A·cm-2,且远大于碳化硼含量为30%的材料,由极化曲线也可以直观地判断。

相同条件下测得的纯Al的自腐蚀电位和自腐蚀电流密度分别为-0.922 5 V和58.72×10-6 A·cm-2,由此可以看出,铝合金的腐蚀特性和 Al-B4C复合材料有明显差异,Al的自腐蚀电位稍稍高于Al-B4C复合材料,而自腐蚀电流密度则远远高于后者。Zhang等[7]分别测量了Al-B4C复合材料在硫酸、硼酸环境中材料的耐腐蚀性能,其研究结果表明:材料的腐蚀速率随着腐蚀剂含量的增加和温度的升高而增加,且温度升高时,腐蚀速率快速增长,且材料在硫酸中的腐蚀速率远远大于硼酸,这是由于当温度升高时,溶液中H+数量随之增多,加速了铝基体表面氧化膜的溶解,造成材料表面明显的点蚀现象。

2.2 铝-碳化硼复合材料腐蚀试样的微观组织

不同碳化硼含量的Al-B4C复合材料电化学腐蚀后微观形貌如图4所示。腐蚀按照形貌的不同,可以分为局部腐蚀和全面腐蚀。增强颗粒相的存在往往会破坏钝化膜的完整性,有些顆粒增强复合材料以全面腐蚀为主(如Al2O3),但大多数的腐蚀仍然以局部腐蚀为主,由图4中可知,不同含量的Al-B4C复合材料的腐蚀基本是局部腐蚀,而局部腐蚀又可以分为点蚀,裂纹腐蚀,晶间腐蚀和应力腐蚀。颗粒增强铝基材料的腐蚀主要为点蚀和孔隙狭缝引起的腐蚀,图4(a)中B4C含量为10%,可以看出材料表面分布着尺寸大小不一的蚀坑,此时可以看到较为完整的基体相,其中在B4C颗粒聚集处蚀坑尺寸较大,较大的蚀坑破坏了材料表面氧化膜的完整性,此时材料的抗腐蚀性能较差。当B4C含量为20%时,如图4(b)所示,此时蚀坑尺寸明显较小,由于此时B4C含量增加,等同于材料腐蚀面减小,而基体铝颗粒的减小的同时也使得材料中活性相数量减少,减小了腐蚀速率。增加B4C含量至30%时,如图4(c)所示,此时已基本看不到完整的基体相,蚀坑数量和尺寸明显减小,此时材料的抗腐蚀性能达到最佳。当B4C含量达到40%时,如图4(d),此时由于B4C含量较高,基体相破损严重,已完全看不到完整形貌,材料表面钝化膜遭到破坏,此时材料的耐腐蚀性能急剧下降。

不同碳化硼含量的Al-B4C复合材料腐蚀前后的质量差及腐蚀速率见表4。不同碳化硼含量Al-B4C铝基体在腐蚀过程中会在材料表面形成一层致密的氧化膜,氧化膜可以阻止铝基体被进一步腐蚀。而基体材料中加入增强相颗粒时,会破坏基体氧化膜的完整性,这是由于增强相颗粒与铝基体之间存在较大的热膨胀系数差异,而复合材料在制备过程中必然会引入高密度位错,使得颗粒周围应力集中增大,且随着碳化硼含量的增加,也会导致引入孔隙和狭缝等缺陷随之增加,这就使得复合材料的钝化膜很容易遭到破坏,这也就解释了碳化硼含量为40%时复合材料腐蚀速率加快的原因。

石建敏等[8]模拟了沸水堆(BWR)和压水堆(PWR)对不同Al-B4C复合材料表面处理试样开展了全浸腐蚀试验,BWR腐蚀溶液为去离子水溶液,PWR腐蚀溶液为含硼量为2 000~2 500 mg/L的去离子水溶液,并对腐蚀后的试样微观组织和腐蚀产物进行了分析,其研究结果表明:材料表面的杂质和残余应力是影响材料腐蚀速率的主要影响因素,Al及Al的氧化物在不同腐蚀环境的溶解过程决定了材料的腐蚀动力学变化规律,Al-B4C复合材料的阳极经过氧化处理后,在材料表面形成的阻隔层能够降低材料表面杂质和残余应力对材料耐腐蚀性的影响。

3 结论

①研究了不同碳化硼含量的Al-B4C复合材料在5%NaCl溶液中的耐腐蚀性能,结果表明:4种材料极化曲线十分相似。碳化硼含量30%以下时,材料的耐腐蚀性能随着碳化硼含量的增加逐渐增强。碳化硼含量达到40%时,材料的耐腐蚀性迅速下降,且4种材料在各自电位区间发生了钝化现象。碳化硼含量10%时钝化现象最明显,相同条件下测得的Al的自腐蚀电位稍稍高于Al-B4C复合材料,而自腐蚀电流密度则远远高于后者。

②对腐蚀后的Al-B4C复合材料微观形貌进行了分析,指出局部腐蚀为材料的主要腐蚀方式,其中主要以材料的点蚀为主,并对材料腐蚀前后的质量及腐蚀速率进行了简单分析,解释了当碳化硼含量较高时复合材料抗腐蚀性能变差的原因。

参考文献:

[1]刘明朗.大规格B4C/Al复合薄板材料的制备及性能研究[D].武汉:华中科技大学,2012.

[2]袁楠,牟浩瀚,倪狄,等.快速热压法制备B4 C/Al中子吸收材料的力学性能[J].粉末冶金材料科学与工程,2016,21(4):589-595.

[3]KIPCAK S A,GURSES P,DERUN M E,et al.Characterization of boron carbide particles and its shielding behavior against neutron radiation[J].Energy Conversion and Management.2013,72:39-44.

[4]李刚,简敏,王美玲,等.反应堆乏燃料贮运用中子吸收材料的研究进展[J].材料导报,2011,25(13):110-113,129.

[5]LEE B S ,KANG S. Low-temperature processing of B4 C-Al composites via infiltration technique[J].Materials Chemistry and Physics,2001,67(1-3):249-255.

[6]劉彦章,王鑫,罗志远,等.液态成型法制备铝基碳化硼中子吸收材料关键技术研究[J].核动力工程,2016,37(6):94-97.

[7]ZHANG P,LI Y L, WANG W X.The Design,Fabrication and properties of B4 C/Al neutron absorbers. Journal of Nuclear Materials,2013,437(1):350-358.

[8]石建敏,雷家荣,张玲,等.Al-B4C复合材料腐蚀行为研究[J].原子能科学技术,2010,44(S1):159-165.