FRP-混凝土组合式护栏防护重型车辆撞击的能力

郑植 杨波 袁佩 耿波

doi:10.11835/j.issn.1000.582X.2024.04.005

收稿日期:2023-06-15

基金項目:重庆市自然科学基金资助项目(CSTB2022NSCQ-MSX1658);贵州省科技计划资助项目(黔科合支撑(2022)026)。

Foundation:Supported by Natural Science Foundation of Chongqing(CSTB2022NSCQ-MSX1658), and the Science and Technology plan project of Guizhou Province (Qiankehe Support (2022)026).

作者简介:郑植(1992—),男,博士研究生,主要从事工程结构抗冲击与防护研究,(E-mail)zhengzhi@cqu.edu.cn。

通信作者:杨波,男,教授,(E-mail)yang0206@cqu.edu.cn。

摘要:为提高低等级混凝土护栏防护重型车辆的能力,设计了3种不同构造形式的复合材料护板,分别设置在混凝土护栏表面形成组合式护栏。建立车-护栏精细化有限元模型,通过与实车碰撞试验结果对比,验证了有限元模型的可靠性。考虑撞击力、碰撞角度、车辆轨迹、货厢尾部抬高、车辆动态外倾值、车辆外倾角6个评价指标,对比分析了3种方案护栏的防车撞性能。结果表明,在整体式货车撞击下,3种方案护栏均能顺利引导车辆转向,不带阻坎的方案一的各主要指标均优于其他方案,防护能力最优;在拖挂式货车撞击下,方案一的护栏导向与阻挡性能依然良好,驶出角仅为0.75°;改造后的组合式护栏防护能量达到650 kJ,防护能力是改造前的4倍。

关键词:组合式护栏;碰撞仿真;防车撞能力;复合材料

中图分类号:U417.1+2 文献标志码:A 文章编号:1000-582X(2024)04-051-13

Anti-collision performance of FRP-concrete combined guardrail under heavy vehicle impact

ZHENG Zhi1,2, YANG Bo1, YUAN Pei2, GENG Bo2

(1. School of Civil Engineering, Chongqing University, Chongqing 400045, P. R. China; 2. National Key Laboratory of Structural Dynamics of Bridge Engineering, China Merchants Chongqing Communications Technology Research and Design Institute Co., Ltd., Chongqing 400067, P. R. China)

Abstract: To improve the protective capabilities of existing low-grade concrete guardrails against heavy vehicles,three types of composite protective plates designed for direct installation on the surface of concrete guardrails were developed. Refined finite element (FE) models of truck-guardrails were established, and the reliability of these models was verified by comparison with crash test results. Six evaluation indexes, including impact force,collision angle variations,vehicle trajectory, height variations of the carriage box tail,vehicle dynamic extroversion value and camber angle, were considered. The anti-collision performance of the three schemes was compared and analyzed. The results indicate that all three kinds of guardrails effectively guide vehicles to turn smoothly during the integral truck impacts. Scheme 1, without hindrance, demonstrates superior performance in key indices compared to the others. Under towed truck impacts, scheme 1 exhibits excellent guiding and blocking capabilities, with an exit angle of only 0.75°.The protection energy of the combined guardrail reaches 650 kJ,providing a protection capacity 4 times greater than the existing low-grade guardrail.

Keywords: combined guardrail; crash simulation; anti-collision ability; composite material

护栏作为公路的重要交通安全屏障,既要充分吸收冲击能量,有效降低碰撞时的峰值加速度;又要对偏离车辆进行导向,以避免车辆越出道路。随着我国低等级道路改扩建及重车比例、货运流量增加,早期修建的低等级护栏已不能匹配现阶段交通流,会带来严峻的安全隐患。若将现有低等级护栏全部更换,既不经济也会长时间影响交通。因此,研究既有护栏的能力提升具有重要意义。

混凝土护栏由于抗撞能力强,得到了广泛应用。国内外学者[1?7] 针对混凝土护栏开展了相关研究,并提出了优化建议。Yin等[8]采用基于仿真的优化方法,将非线性有限元模拟、径向基函数元建模和遗传算法相结合,对混凝土护栏进行了优化设计,优化后的护栏在导向性能与防倾覆性能方面更具优势。Yang等[7]提出一种模块化的移动式混凝土护栏,各护栏节段通过钢插销铰接,在碰撞中能够横向移动,以延长碰撞时间,与既有整体式护栏相比能更有效引导碰撞车辆,部分碰撞能量可通过护栏的横向位移以及与粗糙地面的摩擦耗散。赵建等[9]为防止重型车辆穿越护栏,对既有护栏截面的底宽、下斜坡角度、上斜坡角度、阻爬坎宽度、下斜坡高度、护栏高度6个设计参数进行了正交优化分析,提出了最优参数。闫书明[10]设计了一种城市桥梁新型桥侧混凝土护栏,采用有限元仿真与实车碰撞试验相结合的方法进行安全防护性能分析,证明能有效防护行驶车辆,防撞等级达到SS级。雷正保等[11?12]对4种典型混凝土护栏进行了碰撞仿真分析,针对间断式与连续式混凝土护栏的问题提出了建议。上述研究成果可用于指导新建护栏设计,但在面对数量巨大的既有护栏改造方面显得实用性不强。不同于波形护栏具有模块化、质量轻、易于拆除更换的优点,混凝土护栏只能采用切割机拆除更换,施工时间长且占用交通,同时会产生大量垃圾,代价较高。因此,如何利用既有结构进行防护能力提升就成为一种经济有效的思路,而这方面研究目前还鲜有文献报道。纤维增强复合材料具有轻质、高强、耐久性好的优点,在交通安全设施开发中得到了较多关注。Bank等[13?15]针对复合材料护栏的抗撞性能设计了8种断面,不同断面均由矩形FRP管连接形成整体,通过静力弯曲试验分析了各断面护栏的吸能曲线,以波形钢护栏吸能性能为参照,确定了最优断面,通过最优构造的摆锤冲击试验发现该護栏能够承受显著的非弹性变形和严重的局部弯曲,完整性较好。Dutta[16]采用真空辅助树脂传递成型工艺设计了W形复合材料护栏,通过三点弯曲试验分析了不同厚度下护栏的荷载-位移曲线。试验发现在弯曲作用下即使护栏断裂,在卸载后也会反弹回线性形状,在实际工程中能够多次使用,不需更换。金思宇等[17]设计了一种拉挤成型的连续纤维增强热塑性复合材料护栏,通过实车碰撞试验证明该护栏满足A级防护要求。Sun等[18]提出一种BFRP圆管替代传统梁柱护栏的方形钢管,形成新型BFRP护栏,对碰撞过程中的缓冲功能、引导功能和能量吸收等各项指标进行了分析,并与传统钢护栏进行比较,指出BFRP护栏的抗撞性能优于钢护栏。

鉴于纤维增强复合材料防护结构的优异性能,文中提出一种可以直接安装在混凝土护栏表面的复合材料柔性护板,与原有结构共同作用形成组合式护栏,以提升防护重型车辆的能力;建立了重型货车-护栏精细化有限元模型,对3种不同构造的护板进行了碰撞数值模拟,对比了多个评价指标,确定了最优方案,为既有低等级混凝土提升护栏能力提供了参考。

1 GFRP-混凝土组合式护栏

为兼顾护栏改造的经济性及施工便捷性,需尽可能利用原结构,GFRP-混凝土组合式护栏是在现有低等级混凝土护栏上增设玻璃纤维复合材料柔性护板,护板内部紧密填充缓冲耗能芯材。在汽车碰撞交通安全领域,接触部位的截面形状与尺寸会极大影响碰撞结果。因此,护板断面设计需要满足《公路交通安全设施设计细则》[19]的相关规定,以三级F形护栏为例,护板断面与既有护栏背面倾斜度相似,护板厚度的设置不可超过路缘线,防止造成行车阻碍。3种方案下的组合式护栏构造如图1所示。其中,方案一不设置阻坎,方案二、三分别设置不同宽度阻坎,降低车辆侧翻的减轻程度。单个护板整体长度为120 cm,厚度为10 cm,壁厚为1 cm,在每块护板四个角点的坡顶与坡底处分别预留螺栓孔,安装时仅需提前在原有护栏上钻孔,通过膨胀螺栓连接固定即可形成整体。护板在坡顶处的厚度根据防护需要适当增加,可以更有效防止重型车辆侧翻到对向车道造成二次伤害。在发生撞击时,由于护板的柔性缓冲与吸能,与原有混凝土护栏相比,能额外吸收一部分撞击能量,减轻乘员伤害。同时,复合材料具有较好的撞后回弹性能,图2给出了3 mm厚GFRP板与50 mm厚混凝土板在连续敲击20次后的对比,可以发现,GFRP面板仅有局部纤维断裂,整体无破坏,混凝土面板已出现露筋,保护层大面积剥落,组合式护栏的重复使用次数能大幅提高。

2 碰撞系统有限元模型

2.1 汽车有限元模型

有限元模拟中的碰撞车辆以NCAC(National Crash Analysis Center)发布的HGV16、HGV38重型货车为原型,在此基础上针对后部车厢分别进行修改,形成我国道路交通运输常见的两轴整体式与五轴拖挂式厢形货车。集装箱采用梁单元和壳单元模拟,货物采用弹性实体单元模拟。在与混凝土护栏碰撞中,货厢通常不会与护栏发生直接撞击,而是以擦挂为主,货物刚度对撞击过程的影响并没有撞击桥墩显著。参考赵武超等[20]的取值建议,货物弹性模量为1 000 MPa。由于整车结构,如保险杠、引擎盖、门框等部件均为薄壁结构,因此,主要以壳单元为主进行建模,单元尺寸控制在10~50 mm范围,单元算法采用缺省的Belytschko-Tsay单点积分,在碰撞大变形计算中,保证良好精度的同时还可以兼顾求解效率。模型中薄壁金属结构的塑性变形均采用*MAT_PIECEWISE_LINEAR_PLASTICITY描述,该材料模型可以直接输入应力-应变关系曲线。发动机、变速器采用基于连续应力积分的实体单元建立,由于在碰撞中该部分几乎不发生变形,采用刚体材料模拟,传动轴与后桥则采用梁单元建立。碰撞车辆精细化有限元模型如图3所示,郑植等[21]已通过对混凝土护栏实车撞击试验进行模拟验证了该车辆模型可靠性,整体式货车单元数量为45 180,拖挂式货车单元数量为67 765。

2.2 组合式护栏有限元模型

分别建立不同方案下组合式护栏有限元模型,原有混凝土结构采用8节点的Solid164实体单元建立。既有F型护栏长度设置为60 m,单元尺寸控制在20~40 mm,单元长宽比保持在1.5以内。复合材料柔性护板则采用4节点四边形SHELL163壳单元建立,单元数量25 323。护板内部紧密填充的轻质缓冲泡沫材料采用5节点四面体单元建立以防止出现负体积造成计算终止,单元数量为77 411。组合式护栏中的螺栓连接采用点焊单元进行简化,参考文献[22]的取值,其法向失效拉力fsn=70 kN,剪切失效力fss=45 kN。为减小碰撞系统单元规模,仅将护栏纵向接触碰撞区域单元长度划分为30 mm,远离碰撞区域单元长度划分为300 mm,护栏有限元模型如图4所示。

2.3 材料模型参数验证

由于混凝土护栏的刚度远大于碰撞车辆,在接触碰撞中动能主要都由车辆变形吸收,护栏本身无明显变形。根据Yin等[7]、Marzougui D等[23]、Polivka等[24]的研究发现,采用20号*MAT_RIGID刚体材料对混凝土进行简化,其数值模拟结果与实车撞击试验结果一致,文中对混凝土材料的参数取值与文献一致。GFRP柔性护板采用增强型复合材料损伤模型模拟,通过关键字*MAT_ENHANCED_COMPOSITE_DAMAGE进行定义。该模型可同时考虑纤维和基体损伤,分为纤维拉伸和压缩失效、基体拉伸和压缩失效,需要定义4个损伤变量,破坏方式为逐层失效后单元完全删除。该模型在复合材料领域中应用较为广泛,其精度已得到大量验证[25?27]。

由于复合材料采用分层损伤失效准则,需要将原本的单层壳分成多层,即采用分层壳单元来考虑面内与面外的弯剪耦合。通过关键字*PART_COMPOSITE替换原有的*SECTION_SHELL,每层壳单元厚度则根据纤维布层数进行分配,为0.5 mm,共铺设20层,每层材料铺设顺序为0/90°,材料参数如表1所示。为验证护板有限元模型中复合材料取值合理性,对复合材料拉伸与弯曲性能试验开展了数值模拟,试件厚度均为3 mm,拉伸试件一端固定,一端施加恒定位移,弯曲试件则采用三点弯曲。模拟结果与试验对比如图5所示,可以发现吻合程度较好,参数取值能准确描述FRP破坏形态。

護板内部缓冲耗能芯材采用63号*MAT_CRUSHABLE_FOAM可破碎泡沫模型,直接输入材料压缩试验得到的应力-应变曲线定义泡沫特性。缓冲材料弹性模量为2.48 MPa,拉伸截止应力为0.05 MPa。对耗能芯材的压缩性能试验同样进行了取值验证,如图6所示,该材料模型在大变形压缩时依然能保持稳定,单元未发生畸变。在碰撞模拟中为防止出现负体积与过大的沙漏能导致失真,设定当有效应变达到0.7时,将该单元删除,同时采用黏性沙漏进行控制,沙漏系数取0.01。

在有限元模拟中,不同单元间的接触和滑动处理尤为重要,特别是对于发生大变形的问题。为模拟撞击过程中碰撞系统各部分受力行为,在车身、护板各节段、护栏之间分别定义接触算法*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE。同理,碰撞系统内部也会发生变形并相互接触。在车辆内部、护板内部定义接触算法*CONTACT_AUTOMATIC_SINGLE_SURFACE来处理该区域的接触,该算法能够检测在指定单元组中发生的所有接触。为避免在碰撞模拟中产生数值噪声,将动态系数设置为与静态值相等(即0.2)[28]。碰撞工况以《公路护栏安全性能评价标准》(JTG B05-01-2013)[29]为依据,采用18 t两轴整体厢形货车、40 t五轴拖挂式厢形货车分别撞击各护栏,如表2所示。

3 整体式货车碰撞分析

车辆与护栏接触碰撞过程中,汽车的初始动能逐渐转化为内能、界面接触能、沙漏能,总能量始终保持守恒,沙漏能占系统能量的比例未超过5%,如图7所示。可以发现,仅有17%的能量与内能发生了交换,大部分动能仍保留在车辆上,说明护栏具有较好的导向功能。

3种方案碰撞下的撞击力时程如图8所示,车头与车尾碰撞阶段撞击力曲线特性基本一致。在第一阶段车头碰撞时,各方案碰撞力峰值分别为923、871、1 130 kN,其中,方案一、二峰值力区别不大,与方案三相比降低了23%;第二阶段甩尾碰撞时,碰撞力峰值分别为444、627、545 kN,方案一峰值力最小,与方案二相比降低了29%。在0.9 s时刻,由于车辆前轮发生沿护栏方向的转向,再次撞击方案二护栏,碰撞力峰值达到400 kN。

碰撞车辆撞击过程中的角度变化时程如图9所示,3种方案均能顺利导向,方案一驶出角最小,仅为0.32°,方案二次之为1.24°,方案三为4°,各护栏在车头碰撞段导向能力基本一致,但在甩尾碰撞段既有低等级混凝土护栏无法顺利导向,在1.5 s时刻车身纵向轴线与护栏夹角达到了20°。文献[4?5]给出了混凝土护栏、钢-混凝土组合式护栏在重型货车以20°撞击下实车碰撞试验的实测驶出角分别为10°、4.6°、0°。说明采用复合材料柔性护板进行能力提升改造的思路可行,对护栏导向性能没有不利影响。在合适的构造下,导向能力进一步提高。碰撞过程中车辆行驶轨迹如图10所示,轮迹均未越出导向驶出框,方案一碰撞下车辆轮迹狭窄、转向明确,碰撞点与驶离点间隔最短,仅为9.6 m。方案三在1.5 s时刻仍未完全驶离护栏,且轮迹最为杂乱。

重型货车不但车身高,装载之后重心提高且质量增大,在发生碰撞时极易翻车造成更严重损害。因此,需要讨论护栏是否能最大程度地抑制翻车。评价碰撞车辆的倾覆指标主要为货厢尾部抬高值H、车辆外倾值VI、车辆外倾角θ,如图11所示。可以看到,在后轮甩尾碰撞时,车身侧翻程度最为剧烈且变化幅度最大。各方案碰撞过程中货厢尾部抬高变化如图12所示,方案一货厢尾部最大仅上升了40 cm,在0.95 s时刻即回到地面,与方案三相比降低了50%,落地时间则缩短了24%,这对乘员保护是较为有利的。既有混凝土护栏无法有效防御侧翻,最大抬高值达到了2.18 m,方案一护栏可使货厢最大抬高值降低420%。

车辆外倾角变化如图13所示,在既有混凝土护栏碰撞下,车辆最大外倾角达到80°,方案一护栏碰撞下仅为15°,外倾程度降低了433%。车辆动态外倾值时程曲线如图14所示,可以发现方案三货厢越出护栏最为剧烈,最大水平距离达到1.6 m,方案一仅为1 m。与既有混凝土护栏相比,方案一护栏撞击下车辆动态外倾值降低了166%。通过各指标对比可知,阻坎的存在并不能减轻侧翻程度,相反会削弱防护效果,阻坎越凸出防护效果越差。

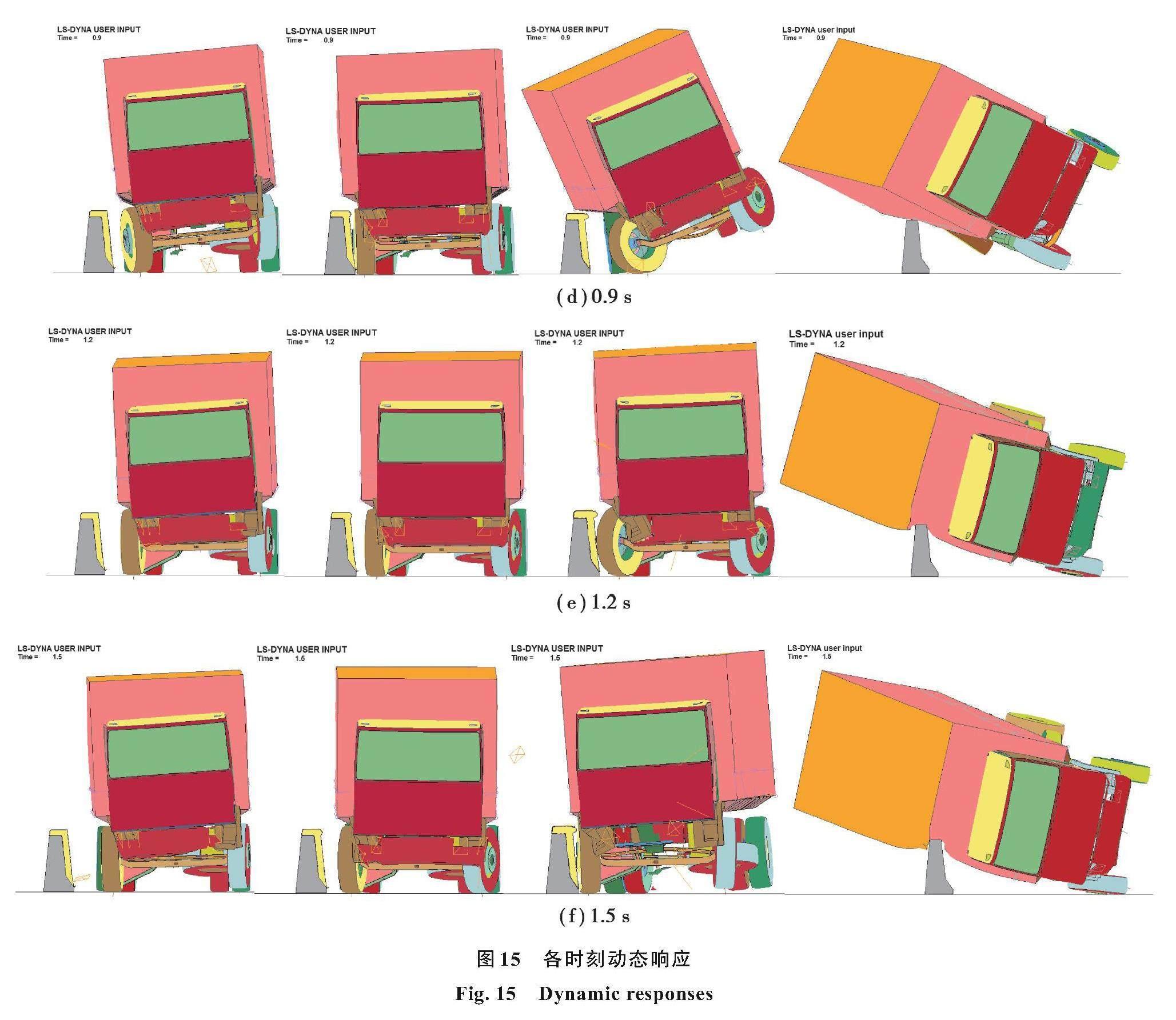

整体式货车撞击各方案护栏全过程动态响应如图15所示,0.3 s时刻车头碰撞阶段,3种方案响应基本一致,右前轮被护板拨正方向,左前轮、左后轮逐渐抬高,车头被引导回行驶方向,如图15(b)所示。0.6 s时刻,由于甩尾产生的巨大惯性,右后轮碰撞护板,车辆以右后轮顶部为支点外翻,左侧轮胎连同货厢进一步发生侧倾,如图15(c)所示;0.9 s时刻,方案一与方案二的车辆已克服侧翻,同时导向并驶离护栏,方案三车辆右前轮出现反向转向,轮轴有被扭断的风险,且车身仍未回到地面,车辆形态较差,如图15(d)所示;1.2 s时刻,方案三车辆前轮驶向护栏,随后被拨正并与护板表面发生刮擦,如图15(e)所示。碰撞结束以后发现,货车仅保险杠发生轻微损坏,驾驶室完好,油箱均未脱落,护板整体性完好,仅局部发生损坏,如图15(f)所示。既有护栏在重型车辆撞击时容易翻车,这是因为护栏坡顶与底部凸缘之间存在10 cm间隙,使得后轮刚碰撞护栏时就发生较大倾斜,如图15(c)所示。此时,混凝土护栏仅通过坡顶与底部凸缘两点支撑后轮,随着侧倾角度增加,车轮逐渐偏离护栏底部,仅靠坡顶进行支撑,最终导致翻车。而组合式护栏通过整个护板对后轮提供强有力的面支撑,可有效抑制甩尾碰撞时车辆侧倾。同理,阻坎也等同于一个单点支撑,车辆后轮有绕阻坎外翻的趋势,阻坎越凸出,护板抑制侧倾作用反而会被削弱,如图15(d)所示。因此,方案一综合性能最优,能更加有效防止车辆倾覆,保障安全。

4 最优构造下拖挂式货车碰撞分析

为进一步了解组合式护栏面对极端重型货车撞击时的抗倾覆能力,采用拖挂式厢形货车以60 km/h行驶速度20°撞击方案一护栏。撞击过程中车辆抬高变化如图16所示,左后轮最大抬高值为72 cm,在1.6 s时刻回到地面;货厢尾部在0.9 s时刻达到86 cm,随后迅速下降。车辆倾覆变化如图17所示,车身最大外倾角在0.65 s时刻达到峰值24.5°,2 s时刻降低至14°;在0.8 s时刻货厢越出护栏最大水平距离达到1.54 m,2 s时刻缩短到0.33 m。

拖挂式货车克服侧翻过程如图18所示,在0.14 s时刻,右前轮撞击护板被拨正方向,车头逐渐驶回道路,车身开始沿护栏横向移动;0.47 s时刻,中轮撞击护板,货厢出现侧倾并开始越出护栏;在0.82 s时刻,发生甩尾碰撞,货厢以右后轮为支点外翻出现严重侧倾,并带动左后轮抬高,随后在2 s时刻,回到地面并驶离护栏。车辆碰撞角度变化及运行轨迹如图19所示,由图可知,在0.74 s时刻,车头已被顺利导向并与护栏纵向平行;而在甩尾碰撞过程中,碰撞角度仅增加至4°,最终的驶出角度仅为0.75°,且轮迹线十分清晰、笔直,表明最优构造下组合式护栏的导向与阻挡性能良好。

5 结 论

文中建立了重型货车-护栏精细化有限元模型,通过实车碰撞试验验证了模型可靠性,对GFRP-混凝土组合式新型护栏的防护性能进行研究,得出如下结论。

1)整体式箱型货车碰撞下,3种方案护栏导向功能良好,能有效防止翻车;方案一各项主要指标均优于其他方案,防护性能最优;拖挂式货车撞击下,方案一导向与阻挡性能良好,驶出角仅为0.75°。在护板上设置阻坎并不能减轻货车侧翻程度,相反还会削弱防护效果,阻坎越凸出,防护效果越差。

2)在车-护栏撞击过程中,甩尾碰撞时车身侧翻程度最为剧烈且变化幅度最大。在车头碰撞的第一阶段各护栏导向能力基本相当,而在第二阶段甩尾碰撞时混凝土护栏会导致翻车,货厢尾部最大抬高值达到2.18 m,车辆动态外倾值达到2.66 m,外倾角达到80°;撞击组合式护栏工况下仅为0.42 m、1 m、15°,分别降低了420%、166%、433%,并能克服侧翻顺利导向,驶出角仅为0.32°。

3)在混凝土护栏改造提升中,通过在既有护栏表面设置复合材料柔性护板形成组合式护栏,能以较小的空间和经济代价换取更高的防护能力。

4)进一步开展实车碰撞试验,并标准化护板尺寸,以便与混凝土护栏搭配。

參考文献

[1] 闫书明. 单坡面混凝土护栏碰撞分析[J]. 北京工业大学学报, 2012, 38(4): 586-589, 613.

Yan S M. Impact analysis of single slope concrete barrier[J]. Journal of Beijing University of Technology, 2012, 38(4): 586-589, 613.(in Chinese)

[2] Ozcanan S, Atahan A O. Minimization of Accident Severity Index in concrete barrier designs using an ensemble of radial basis function metamodel-based optimization[J]. Optimization and Engineering, 2021, 22(1): 485-519.

[3] Dinnella N, Chiappone S, Guerrieri M. The innovative “NDBA” concrete safety barrier able to withstand two subsequent TB81 crash tests[J]. Engineering Failure Analysis, 2020, 115(1): 104660.

[4] Zhou R G, Xie Y D, Qiao J G. Highway concrete guardrail lifting scheme and safety performance verification[J]. Journal of Transportation Technologies, 2021, 11(1): 1-13.

[5] Cao R, Agrawal A K, El-Tawil S, et al. Numerical studies on concrete barriers subject to MASH truck impact[J]. Journal of Bridge Engineering, 2020, 25(7): 04020035.

[6] 張晶, 白书锋, 石红星, 等. 车辆与弯道混凝土护栏碰撞的动态数值模拟及试验[J]. 中国公路学报, 2007, 20(1): 102-106.

Zhang J, Bai S F, Shi H X, et al. Dynamic numerical simulation and experiment for vehicle and curved concrete barriers crash[J]. China Journal of Highway and Transport, 2007, 20(1): 102-106.(in Chinese)

[7] Yang J, Xu G J, Cai C S, et al. Crash performance evaluation of a new movable Median guardrail on highways[J]. Engineering Structures, 2019, 182: 459-472.

[8] Yin H F, Fang H B, Wang Q, et al. Design optimization of a MASH TL-3 concrete barrier using RBF-based metamodels and nonlinear finite element simulations[J]. Engineering Structures, 2016, 114: 122-134.

[9] 赵建, 雷正保, 王素娟. 高速公路跨线桥SS级防撞护栏优化设计[J]. 公路交通科技, 2011, 28(9): 142-146, 158.

Zhao J, Lei Z B, Wang S J. Optimization of SS crash barrier of overpass bridge on expressway[J]. Journal of Highway and Transportation Research and Development, 2011, 28(9): 142-146, 158.(in Chinese)

[10] 闫书明. 城市桥梁新型桥侧混凝土护栏的碰撞分析[J]. 武汉科技大学学报, 2014, 37(3): 223-227.

Yan S M. Impact analysis of a new type of roadside concrete barrier for urban bridges[J]. Journal of Wuhan University of Science and Technology, 2014, 37(3): 223-227.(in Chinese)

[11] 雷正保, 颜海棋, 周屏艳, 等. 山区公路混凝土护栏碰撞特性仿真分析[J]. 交通运输工程学报, 2007, 7(1): 85-92.

Lei Z B, Yan H Q, Zhou P Y, et al. Simulation analysis for collision characteristics of concrete barriers on montane highway[J]. Journal of Traffic and Transportation Engineering, 2007, 7(1): 85-92.(in Chinese)

[12] 雷正保, 杨兆. 汽车撞击护栏时乘员的安全性研究[J]. 振动与冲击, 2006, 25(2): 5-11, 179.

Lei Z B, Yang Z. Study on the passenger safety during the impact process of automobile against fence[J]. Journal of Vibration and Shock, 2006, 25(2): 5-11, 179.(in Chinese)

[13] Bank L C, Gentry T R. Development of a pultruded composite material highway guardrail[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(9): 1329-1338.

[14] Bank L C, Gentry T R. Composite material highway guardrail having high impact energy dissipation characteristics: US6149134[P]. 2000-11-21.

[15] Gentry T R,Bank L C. Pendulum impacts into FRP composite guardrail prototypes:testing and simulation[C].Transportation Research Board 79th Annual Meeting Paper No.000481, 2000.

[16] Dutta P K. An investigation into the design and manufacture of FRP composite W-beam guardrail[J]. International Journal of Materials and Product Technology, 2003, 19(1/2): 130.

[17] 金思宇, 黃有平, 范欣愉, 等. 玻纤增强热塑性复合材料公路护栏应用技术开发[J]. 高科技纤维与应用, 2016, 41(4): 56-64, 69.

Jin S Y, Huang Y P, Fan X Y, et al. Technical development of highway guardrail with glass fiber reinforced thermoplastic composites[J]. Hi-Tech Fiber & Application, 2016, 41(4): 56-64, 69.(in Chinese)

[18] Sun S J, Li H Y, Zhu C H, et al. Study on the anti-collision performance of basalt fiber reinforced polymer beam–column guardrail[J]. Composite Structures, 2021, 276: 114588.

[19] 中华人民共和国交通运输部. 公路交通安全设施设计细则: JTG/T D81-2017[S]. 北京: 人民交通出版社, 2017.

Ministry of Transport of the People's Republic of China. Design Guideline for Highway Safety Facilities: JTG/T D81-2017[S]. Beijing: China Communications Press, 2017. (in Chinese)

[20] 赵武超, 钱江, 王娟. 重型车辆撞击下桥墩碰撞力简化模型[J]. 交通运输工程学报, 2019, 19(4): 47-58.

Zhao W C, Qian J, Wang J. Simplified impact force model of pier under heavy vehicle collision[J]. Journal of Traffic and Transportation Engineering, 2019, 19(4): 47-58.(in Chinese)

[21] 郑植, 耿波, 王福敏, 等. 既有低等级混凝土护栏防护能力提升[J]. 吉林大学学报(工学版), 2022, 52(6): 1362-1374.

Zheng Z, Geng B, Wang F M, et al. Improvement of protective ability for existing low-grade concrete guardrail[J]. Journal of Jilin University (Engineering and Technology Edition), 2022, 52(6): 1362-1374.(in Chinese)

[22] 雷正保, 杨兆. 三波护栏的耐撞性研究[J]. 公路交通科技, 2006, 23(7): 130-136.

Lei Z B, Yang Z. Study on crashworthiness of three-beam guardrail structure[J]. Journal of Highway and Transportation Research and Development, 2006, 23(7): 130-136.(in Chinese)

[23] Marzougui D , Kan C D , Opiela K S .Crash Test & Simulation Comparisons of a Pickup Truck & a Small Car Oblique Impacts Into a Concrete Barrier[C]// The 13th international LS-DYNA users conference. June 8–10, 2014, Dearborn, Michigan,2014,1.

[24] Polivka K A,Faller R K,Sicking D L, et al.Performance evaluation of the permanent new Jersey safety shape barrierupdate to NCHRP 350 Test No.4-12(2214NJ-2), TRP-03-178-06[R].Midwest Roadside Safety Facility (Mw RSF), 2006.

[25] 孙胜江, 朱长华, 梅葵花. 玄武岩纤维复合材料梁-柱式护栏防撞性能[J]. 振动与冲击, 2019, 38(21): 265-270.

Sun S J, Zhu C H, Mei K H. Anti-collision performance of basalt fiber composite beam-column guardrails[J]. Journal of Vibration and Shock, 2019, 38(21): 265-270.(in Chinese)

[26] Pan J, Fang H, Xu M C, et al. Study on the performance of energy absorption structure of bridge piers against vehicle collision[J]. Thin-Walled Structures, 2018, 130: 85-100.

[27] Wang J J, Song Y C, Wang W, et al. Evaluation of composite crashworthy device for pier protection against barge impact[J]. Ocean Engineering, 2018, 169: 144-158.

[28] 郑植, 耿波, 杨波, 等. 新型旋转式护栏防车撞能力与导向机理[J]. 振动与冲击, 2022, 41(12): 202-214.

Zheng Z, Geng B, Yang B, et al. Anti-collision ability and guiding mechanism of a new rotary guardrail[J]. Journal of Vibration and Shock, 2022, 41(12): 202-214.(in Chinese)

[29] 中华人民共和国交通运输部. 公路护栏安全性能评价标准: JTG B05-01-2013[S]. 北京: 人民交通出版社, 2013.

Ministry of Transport of the People's Republic of China. The Evaluation Specification for way Safety Barriers: JTG B05-01-2013[S]. Beijing: China Communications Press, 2013. (in Chinese)

(編辑 陈移峰)