桥梁工业化数据与效率优化分析

王攀学 (安徽建工路港建设集团有限公司,安徽 合肥 230031)

0 引言

桥梁工业化水平进一步提升,成为提高建设效率、确保工程质量和可持续性发展的关键驱动力。随着5G 技术的广泛应用以及先进技术在建筑行业的崭露头角,本文将聚焦于基于5G的生产数据采集与修正、三维激光扫描提高检测效率、大数据分析提升质量水平等关键领域,探讨如何整合这些先进技术,推动桥梁工业化信息管理的前沿发展。

探讨如何实现实时数据传输与分析,提高工程生产的响应速度与灵活性。同时,通过三维激光扫描技术,探索如何以更高效的方式获取和处理桥梁结构的详尽信息,从而提高检测的准确性与效率。大数据分析将作为关键支持,通过对生产与质量数据的深入挖掘,提升桥梁工程的整体质量水平。

1 基于5G的生产数据采集与修正

为实现生产数据的自动化采集,在各生产设备和生产线上安装了各类状态传感器,并通过5G传输技术将数据实时传送到施工信息系统,生产线数据采集架构如图1所示。

图1 生产线数据采集架构

混凝土拌和阶段,采集的生产数据包括拌和站名称、浇筑部位、出料时间、方量、拌和时长、水胶比、各项混凝土原料用量的实际用量和理论用量。

混凝土浇筑阶段,采集的生产数据包括生产线序号、构件编码、布料位置、单次布料重量、布料次数、布料总重量、布料开始和结束时间、振捣层数、振捣器位置、振捣频率、振捣开始和结束时间。

混凝土蒸汽养生阶段,采集的生产数据包括构件编码、蒸养设备名称、蒸养时间、蒸养温度和湿度(以5min 为步长记录)、蒸养开始和结束时间。

预应力张拉阶段,采集的生产数据包括构件编码、工程部位、张拉设备编号、张拉时间、钢束编号、张拉力、位移、油压、张拉行程、总伸长量、压浆方向、压浆顺序、压浆料配合比和水胶比、进浆量、进出浆压力、压浆开始和结束时间。

施工信息系统中存储的各类生产数据量巨大且具有多种数据格式,为了提高数据获取和预处理效率,采用自动数据采集器编写生产数据自动采集流程框架,自动循环提取信息系统中存储的生产数据,如图2所示。

图2 生产数据自动采集流程框架

由于自动生产设备等多目标信息源物联接入时缠上的多源信息具有不稳定性,当传感设备对覆盖半径内的标签进行多次识别时,难免会产生数据重复项、冗余和缺省值,因此对于采集完成的数据,需针对数据重复和缺失进行预处理。这些多源信息中的核心要素包括构件代号、构件编码、感应设备ID、感应时间轴等,可利用这些核心要素对重复数据进行筛选和删除。

例如,由于布料机的唯一性,在同一时间点只可能进行一次布料作业,可以将“布料开始时间”这一数据标签作为重复数据筛选依据;而振捣是由多个振捣器共同作业,需“振捣器编号”和“振捣开始时间”共同作为重复数据筛选依据。根据以上规则对生产数据中的重复值进行删除,可以看到布料和振捣生产数据中均包含大量重复值,重复数据比例达到了30%以上,并且3 号生产线的布料数据重复值超出净数据量9 倍多,可能是由于3 号线布料机的数据采集敏感性过高,导致大量数据的重复采样。建立系统内置的重复数据筛选方法对数据进行精简,避免了数据的重复。

2 三维激光扫描提高检测效率

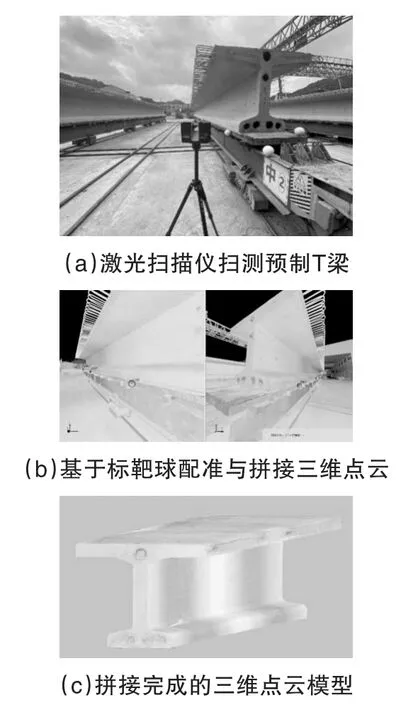

三维激光扫描技术是近几年发展起来的一项新型测绘技术,又称作“实景复制技术”,通过该技术可以将实物的空间三维形态进行完整并且高精度地重建扫描,无需对扫描物体表面进行任何处理,实现无接触测量。三维激光扫描技术具有速度快、精度高、计算准确的优势,目前主要用于结构物测量维护与仿真、位移监控和外观结构三维建模等领域。

新型装配式T 梁由于对梁体进行轻量化优化,板件厚度减薄,必须保证预制尺寸的精确性(误差0~+5mm),提出了高精度、大批量、快速化的检测需求。采用三维激光技术,以机器取代人工的方式,完美满足该检测需求,同时此类无接触、自动化的检测手段也是未来工厂自动化检测的重要发展方向。

2.1 技术原理

FARO 激光扫描仪的工作原理是基于红外线激光束在扫描场景中垂直旋转形成的倾斜,随后光围绕对象散发并被反射回扫描仪。为了进行距离测量,FARO 激光扫描仪采用了相位偏移方法,它能持续地发射不同波长的红外光,一旦光与物体发生碰撞,它就会反射回扫描仪。通过计算红外线光波的相位偏移,能够准确地确定扫描仪和物体之间的距离。使用角度编码器来测量FARO激光扫描仪的镜像旋转和水平旋转,以计算每个点的x、y、z坐标。

2.2 技术优势

在装配式T 梁中应用三维激光扫描技术,与BIM 进行深度融合。通过应用三维激光扫描,能够以更高的效率和准确度获取装配式T 梁的三维立体数据,从而打破了传统测量模式中只能进行单点收集的瓶颈。此方案可以持续并自动地收集空间数据,成功地践行了面采集的测量方法。这种做法不仅提高了工程测量的精确性和效率,还显著减轻了测量现场的工作压力。

①准确性和分辨能力卓越。3D 激光扫描技术通过单点测量的模式,其能通过高密度和高精确性采集大批的点云数据并细致扫描测量点,以达到高解析度的目标。目前桐城预制厂采用的三维激光扫描精度可达2mm。

②信息采集速度高。通过运用激光扫描技术获取目标空间的数据,其速度能达到每秒数十万点,极大地加快了获取大型构件或大体积目标空间数据的过程。

这种技术在数字化方面表现出巨大优势,且具有强大的扩展性。收集的信息都是数字信号,显示了全数字的特性,并且适合自动化,可靠性高,方便后续处理、分析和输出。另外,后期处理软件的用户界面使用方便,能实现与其他普遍应用的软件数据的交流和共享,也可以配合外部的数码相机和GPS,显示出良好的扩展潜力。

在工程测量中,3D 激光扫描与BIM技术的融合运用极大地提升了自动化、信息化与智能化的层次,不仅提高了测量的品质与效能,也降低了测量任务的压力和费用,这种组合使用在未来具备极大的应用潜力。

2.3 实施过程

实施过程可以主要分为以下四个步骤。

①搭建观测站和控制点,通过三维激光扫描器收集点云信息,每两个相邻扫描点之间需设置至少3个共享目标。

②在进行点云配准时,利用以目标为基础的联接方式,将多个扫描站的数据同步到一个坐标系中。在此过程中,会选定一个主要的站点,然后通过各站之间互相匹配的点设置限制条件,对其他站点的坐标系进行旋转和偏移。最后,通过这种联接方式,能够得到一个完全的项目点云。

③为了降低镜头变形、光线测定以及地理条件等因素带来的影响,有必要对数据进行预处理,数据预处理通常包含处理异常值、去除噪声和点云取样等步骤。

④重塑模型。通过使用三角网格对混乱的点云数据进行包裹,以实现构建模型的目标。数据经过包裹处理后,由于存在散列的点或数据不全,可能会导致突出、凹陷或形成孔洞,后续可以利用内部孔、建桥等技术进行孔洞的填补,或者通过移除特征来消除。

在建立点云模型的过程中,可能会遇到数据采集和处理导致的某些误差。为了最大限度减少这些误差对质量偏差评估准确度的影响,需要制订相应的策略。可以通过多次试扫描,在扫描图像红点数量非常稀少的情况下,认为三维扫描仪系统参数的设置是正确的;也可以使用目标标记进行点云数据的自动组装,能够将组装精度控制在2mm 之内;建议使用软件删除法来处理离群值,可以通过设定较高的参数值,让软件根据一种特定的算法去识别并删除离群值;可以使用高斯滤波器法来降低噪声,这种方法的精度较高。

图3 三维扫描实施过程

3 大数据分析提升质量水平

3.1 生产进度及产能

新型T 梁的自动化生产工艺采用蒸汽养护后,脱模时间可缩短至24h 以内,最大生产效率可达到1 片梁/日,因此可推算出各生产线的每月最大产能约为30 片梁,每月总产能为150 片梁。变化趋势与每月产量的变化相同,将各条生产线的产能利用率和总体产能利用率相比,如图4 所示。可以看出,2020 年11月、12 月和2021 年1 月、4 月、6 月的产能利用率超过50%,其余8 个月的产能利用率都偏低;并且2 号线的产能利用率高最高,1 号线和3 号线几乎完全一致,2021 年7 月以来,1 号和3 号生产线的产能均低于平均水平。为了平衡各生产线的模板使用率,有必要在规划生产时考虑对各生产线的平衡利用,如无设备故障,可提高1号线和3号线的使用频率。

图4 各生产线每月产能利用率波动情况

3.2 工序质量及稳定性管控

根据各状态传感器采集的生产数据,可以对各施工工序的工艺特征参数和施工质量进行统计分析,并对质量稳定性进行管控。

以混凝土拌和数据为基础,对各原料用量和配合比、水胶比误差进行统计分析,骨料、水、水泥、煤灰、外加剂用量误差的均值、标准差和中位数如表1 所示。可以看出,各材料用量的误差均值大多控制在±1%以内,其中水、水泥和外加剂的用量误差最小,骨料2和煤灰1的用量误差较大,变异性也较大。

表1 各混凝土原料用量误差统计参数表

4 结束语

本文深入探索了三维激光扫描以及大数据分析等智能化技术,以三维激光扫描实现无人化、高效率、高精度的构件成品尺寸检测,以大数据分析技术实现了质量影响因素排查与质量风险预测,为管理者提供强有力的辅助。