激光焊接中高强板零件的数据控制研究

文/李航,赵锋,苏传义,董杰·中国第一汽车集团有限公司

德国奥迪、奔驰、大众、瑞典的沃尔沃等欧洲的汽车制造厂早在20 世纪80 年代就率先采用激光焊接车顶、车身、侧框等冲压件。激光焊的无缝焊接技术保证了汽车的安全性,进一步加强了车身结构,在车身结构中,提升框架强度的高强板零件在激光焊接中起着预变形的支撑作用,如果高强板零件的搭接尺寸不可控,将直接影响总成框架在激光焊接后的变形量不可控,直接影响总成尺寸关系,甚至影响整车外观尺寸,为此我们在这里主要探讨激光焊接中高强板零件在数据控制方面需要关注的问题。

激光焊接可以极大的提升焊接效率和精度,对于车身强度来讲,使得车身框架焊合材料之间的粘连度更好,并且车身材料的损伤和变形更小,可以更好的保证焊接后车身框架的尺寸精度。在现有的车身框架中,为了减重减排,提升车身强度使用了很多的高强板材料,这些高强板材料在焊接分总成及总成的框架中起着A 面支撑的作用,鉴于高强板零件成形后的整体强度高于普板零件,这就意味着焊接后的整体变形量将沿着高强板的变形方向发展,显现的结果就是焊接后的变形量放大了高强板零件回弹的数据偏差量,这样一来激光焊接中高强板零件的数据控制将成为我们研究的一个重点方向,在这里我们将以轿车车门激光焊总成中的高强板零件窗框加强板为研究对象,研究如何更好的控制激光焊接中高强板零件的数据。

轿车车门窗框上部与侧围匹配段差超差问题

车门窗框上部焊接后弹性变形的状态

某轿车车门激光焊接总成存在焊接后出现向车外的弹性变形,左右侧存在的问题一致,位置相近,如图1 所示,属于不可接受的总成缺陷。车身装配中必须通过人工校正,校正后整车匹配数据不一致,且严重影响生产频次,必须对车门窗框上部焊接后弹性变形进行分析及控制。

图1 车门窗框上部焊接后弹性变形状态

车门窗框上部焊接后弹性变形问题分析

⑴ 焊接工艺分析。

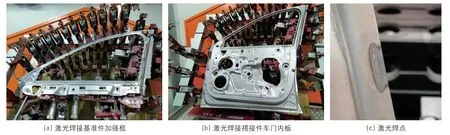

车门内板窗框区域采用激光器进行点焊,该激光器具有较高的平均功率,当激光脉冲能量密度达到106W/cm2时,就会在被焊接金属材料焊接界面上形成焊孔,小孔的形成条件得到满足,从而就可以利用激光束进行深熔焊接。激光焊接的工装采用立式焊接夹具,焊接夹具采用多点布置的焊接夹紧气缸,该气缸布置在S 基准面位置和多点SK 支撑位置,主基准面S/s 和主定位孔H/h 的基准孔面位置先压紧,其他SK 顺次压紧,控制焊接件位置度后进行激光焊接,如图2 所示。

图2 车门窗框上部焊接工位示意图

鉴于激光焊接夹具的工作特性,焊接夹具在理论设计的前提下,对相互搭接的待焊接零件的基准要求较高,同时对相互搭接的待焊接零件的尺寸均匀性要求较高。

⑵车门内板窗框区域回弹分析。

根据CAE 分析中门内板零件回弹分析,窗框B柱侧立柱区域、窗框上梁区域,存在向车外的回弹,与焊接总成回弹方向一致,回弹量最大0.75mm;实际出件后,车门内板窗框区域回弹1.0mm,对焊接总成的回弹变形有贡献度,如图3 所示。

图3 车门内板窗框区域回弹示意图

车门内板窗框区域存在回弹,尺寸均匀性受到影响,平行差0.7mm,影响零件在焊接夹具中的夹紧后搭接位置,最终影响焊接变形量。

⑶车门窗框加强板窗框区域回弹分析。

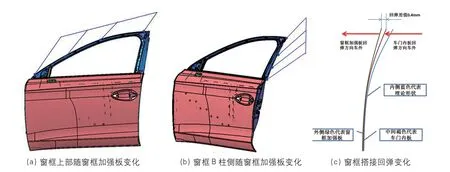

根据窗框加强板零件实际出件回弹状态分析,窗框B 柱侧立柱区域、窗框上梁区域,存在向车外的回弹,与焊接总成回弹方向一致,回弹量最大1.4mm,对焊接总成的回弹变形有较大贡献度,如图4 所示。

图4 窗框加强板窗框区域回弹示意图

窗框加强板窗框区域存在回弹,尺寸均匀性受到影响,平行差1.2mm,影响零件在焊接夹具中的夹紧后搭接位置,同样影响焊接变形量。

⑷车门总成强度分析。

车门内板设计中,材料为ST17,料厚0.7mm,属于冲压普通板料中成形性比较好的材料,成形后整体强度不高;窗框加强板设计中,材料为ST280,料厚0.9mm,属于冲压高强板中成形性较好的材料,成形后整体强度较高;焊接总成的强度将会因为窗框加强板的强度而大幅度提升。

前面分析中已经确认车门内板和窗框加强板的回弹方向一致(向车外回弹),而窗框加强板窗框B 柱侧立柱区域、窗框上梁区域回弹量比车门内板相应区域的回弹量大(回弹差值0.4mm),在理论焊接状态下,车门内板窗框B 柱侧立柱区域、窗框上梁区域在焊接后将随着窗框加强板的回弹方向继续向车外回弹,如图5 所示,焊接总成的回弹出现不稳定的放大趋势。

图5 窗框加强板零件强度影响焊接总成回弹的示意图

窗框加强板的强度大大提升了焊接总成的强度,同时也体现出高强板零件回弹对焊接总成的回弹稳定性的影响很大。

⑸检测基准分析。

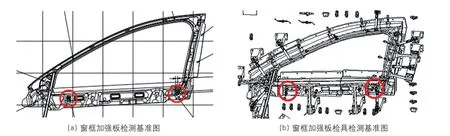

①车门内板检测基准分析。车门内板检测方向与冲压件的成形方向相反,检测定位孔如图示中的红圈位置,检侧支架的检测方式模拟装车状态(显示车外侧),如图6 所示。

图6 车门内板检测基准示意图

②窗框加强板检测基准分析。窗框加强板检测方向与冲压件的成形方向相反,检测定位孔如图示中的红圈位置,检具的检测方式模拟装车状态(显示车外侧),如图7 所示。

图7 窗框加强板测量基准示意图

③焊接总成检测基准分析。焊接总成检测方向与车门内板检测方向一致,与窗框加强板检测方向一致,与装车方向一致,检测定位孔应用的是车门内板的定位基准孔,见图8 中的红圈位置,检具属于复合检具,既可以检测焊接总成,还可以检测车门总成,检测方式模拟装车状态(显示车外侧)。

图8 门板总成测量基准示意图

根据以上零件基准的对应分析,窗框加强板零件属于单动模具的正向成形出件,检具检测为反向检测,然后正向搭接焊接。受理论回弹趋势的影响,将直接影响激光焊接后回弹变形量。

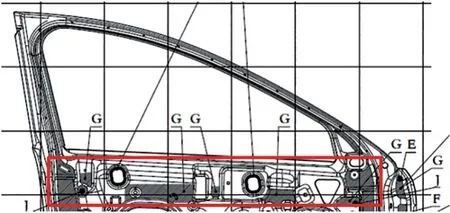

⑹车门内板和窗框加强板搭接基准分析。

车门内板与窗框加强板搭接基准孔和基准面属于转换基准搭接。①车门内板搭接的基准孔和面在车身中位置度(X/Y/Z)方向的检测公差±0.5mm。②窗框加强板搭接的基准孔在车身中位置度(X/Z)方向的检测公差,H 的Z 向为±0.05mm,h 的X 向为±0.3mm,h 的Z 向为±0.05mm,缺少车身Y 向的基准控制。

窗框加强板检具设计中没有设计基准孔和基准面同轴的孔带面设计,搭接的基准面在窗框加强板中无车身Y 向位置度检测,只是依靠SK 基准面进行车身Y 向控制,无法确认窗框加强板的真实回弹量,也就无法确认现有检具夹紧状态下的零件数据可以进行总成焊接,存在不可控尺寸影响,如图9 所示。

图9 门内板和窗框加强板搭接基准示意图

综合以上原因分析,得出以下结论,激光焊接对焊接零件的基准要求较高,同时焊接零件的尺寸均匀性直接影响可控的焊接变形量;鉴于窗框加强板这个高强板零件的回弹直接影响焊接总成数据的方向,如果焊接件的基准设计存在转换基准变化,焊接变形量的变化更难控制,这就要求焊接件的尺寸均匀性必须控制在理论公差±0.5mm 以内;要想控制焊接件的尺寸均匀性,焊接件的基准必须是(X/Y/Z)三个方向可控,该车门总成中窗框加强板的检测基准面就存在车身Y 向控制的缺失,缺失方向与车门窗框区域焊接后回弹变形方向一致,意味着窗框加强板存在不可控的尺寸变化,为了更好的控制车门总成焊接后的尺寸回弹变化,需要控制车门总成中高强板零件窗框加强板的基准稳定性及尺寸均匀性。

方案实施及效果确认

总体方案

通过分析结论可知,焊接夹具在理论设计的前提下,控制车门总成激光焊接后出现的向车外的弹性变形量,首先要解决车门内板的尺寸均匀性问题,然后研究解决车门总成中高强板零件窗框加强板的基准稳定性及尺寸均匀性,具体方案见表1。

表1 实施方案

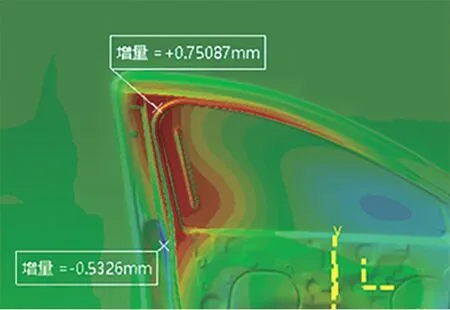

⑴稳定车门内板尺寸均匀性,车门内板窗框区域尺寸修正。根据车门内板三坐标检测数据,确认窗框区域回弹变形量,以窗框尖角区域提取最大回弹量0.75mm,对整形模具型面进行必要的修改,稳定车门内板尺寸均匀性,尤其是稳定窗框区域尺寸,如图10 所示。

图10 车门内板窗框区域回弹量确认示意图

⑵确认高强板零件窗框加强板的基准稳定性问题,稳定窗框加强板零件基准面。对窗框加强板拉延模具及整形模具进行型面着色确认,确认窗框加强板检测基准面的平度以及角度的合格稳定。

⑶解决高强板零件窗框加强板检测基准控制方向缺失的问题,修改窗框加强板检具中检测基准。对窗框加强板检具进行修改,在原有的定位孔(H/h)位置进行孔面同轴基准的修改,增加定位孔位置的车身Y 向支撑,控制窗框加强板在车身Y 向的位置,如图11 所示。

图11 窗框加强板定位方式修改示意图

⑷进行高强板零件窗框加强板的尺寸均匀性修正。检具修改完成后,确认窗框加强板整体数据,提取精准的窗框区域自由回弹数据,进行整形模具修改,修正窗框加强板尺寸均匀性。

⑸稳定车门内板和窗框加强板的出件状态。批量验证车门内板和窗框加强板的出件稳定性及数据稳定性。

⑹激光焊接总成出件确认,车门总成出件确认。

焊接夹具在理论设计的前提下,消除车门内板窗框区域数据不均匀的影响,控制窗框加强板零件基准的合理状态,通过修改窗框加强板检具检测基准的支撑夹持设计,增加窗框加强板检测基准稳定性,提取窗框加强板真实的回弹变形量,并进行合理的尺寸均匀性修正,批量出件后激光焊接,车门总成窗框区域回弹量控制在小于0.8mm,已经满足批量稳定生产的数据目标。

结束语

存在搭接基准转换的车门激光焊接总成,由于搭接零件强度不同,在消除了主体件尺寸不均匀问题后,主要关注高强板搭接零件的基准合理性,关注高强板搭接零件的尺寸均匀性,高强板搭接零件检测基准尽量使用孔带面的同轴基准进行搭接方向的位置控制,可以更好的控制激光焊接中高强板零件的数据合理性,从而消除高强板零件对激光焊接总成数据的影响。