基于法规的商用车行车制动性能闭环改进

摘要:通过国家标准GB 12676中有关条款对行车制动距离、制动减速度和制动时间的数据表现进行关联性分析,并针对其分析结果,利用过程方法对车辆的配置进行优化策略的制定,从而有的放矢地提升车辆的制动效能,最终形成闭环改进。

关键词:法规;商用车;行车制动性能分析;过程方法性优化;闭环

中图分类号:U463.5 收稿日期:2023-12-28

DOI:10.19999/j.cnki.1004-0226.2024.04.026

1 前言

制动效能是汽车制动性能三大评价指标之一,指制动时所产生的制动减速度、所经过的制动距离和制动时间,对行车制动效能的评价是各国商用车制动系统法规标准里的重要部分,对评价方法的多层次分解分析,能够帮助数据所有者更好地了解车辆性能在某一具体参数的表现。制动性能关系到交通安全,重大交通事故部分与制动距离太长有关,故作为商用车设计生产厂家,需要从理论、试验、系统改进等方面保证商用车的制动基本性能,在满足相关法规的基础之上,按照市场需求进行配置优化,最终将安全、可靠产品交付用户。

2 公式解读

国家标准GB 12676[1]中对制动效能的评价指标的定义:

行车制动系统功能:行车制动系统应能控制车辆行驶,使车辆无论车速高低、载荷大小、车辆上坡还是下坡,其能够安全、迅速、有效的停住。参见4.1.2.1条。

制动距离S:从驾驶员促动制动系统的控制装置开始至车辆停住所驶过的距离。参见5.1.1.3条。

充分发出的平均减速度:制动过程中0.1v0~0.8v0时对应的减速度,具体符号意义见5.1.1.3,以下简称减速度。

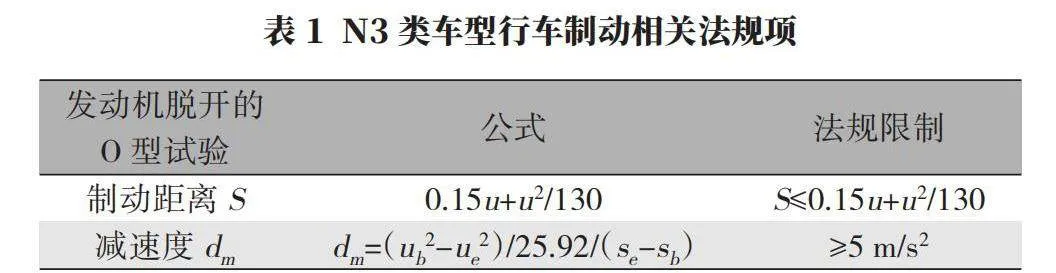

在法规中,考虑其常用车速,将驾驶员制动过程呈现在简化公式中,并使评价结果尽量合理。以N3类车型、发动机脱开的O型试验为例,相关法规项规定见表1。

其中,制动距离S的公式引用原始公式为:

S0=(τ2[′]+τ2[″])ua0/3.6+ua02/25.92/a (1)

将式(1)转化为法规中的制动距离公式,可以写为

S=(τ2[′]+τ2[″]+c)ua0/3.6+ua02/a/25.92 (2)

(τ2[′]+τ2[″]+c)/3.6对应系数0.15,假定匀速时间τ2[′]+τ2[″]+c为0.54 s,得到的公式系数。

式中,τ2[′]=0.2 s,为促动制动踏板时所需时间;τ2[″]=0.3 s,为法规规定的0.6 s车辆达到最大压力的75%所使用时间的1/2;c=0.04 s,法规规定的响应时间的圆整方法对应的时间。例如,0.64 s圆整为0.6 s。

公式后半部分的系数:130为假定减速度为5 m/s2时,得到的公式系数;25.92为单位换算得到的系数。

即,公式前半部分与时间和τ2[′]+τ2[″]有关,后半部分与制动减速度dm有关;公式中有3个具体设定值,将此3个设定值分别代入试验数据,可得具体的制动距离S数值与试验值的差距;当试验中得到整车dm、S响应时间的真实值时,就可以将公式中其中一组数值代入,即可得到另外一个改进项的数值,并判断是否在设计范围内或对此项运用过程性方法进行优化。

3 过程方法性优化

本文依据《ISO9000:2015/GBT19001—2016质量管理体系要求》[2]对过程方法进行研究,通过建立、实施整车优化体系以提高过程方法的效率,通过对设计要求的把控来提高设计满意度,将相互关联的过程作为一个体系加以理解和管理,这些有助于高效地实现整车性能,从而达到预期结果。这种方法能够对体系过程之间相互关联和相互依赖的关系进行有效控制,以提高改进后整车的整体效能。以行车制动过程中的气路流向为线索,对响应时间、制动减速度dm、制动距离进行因素拆解及分析。

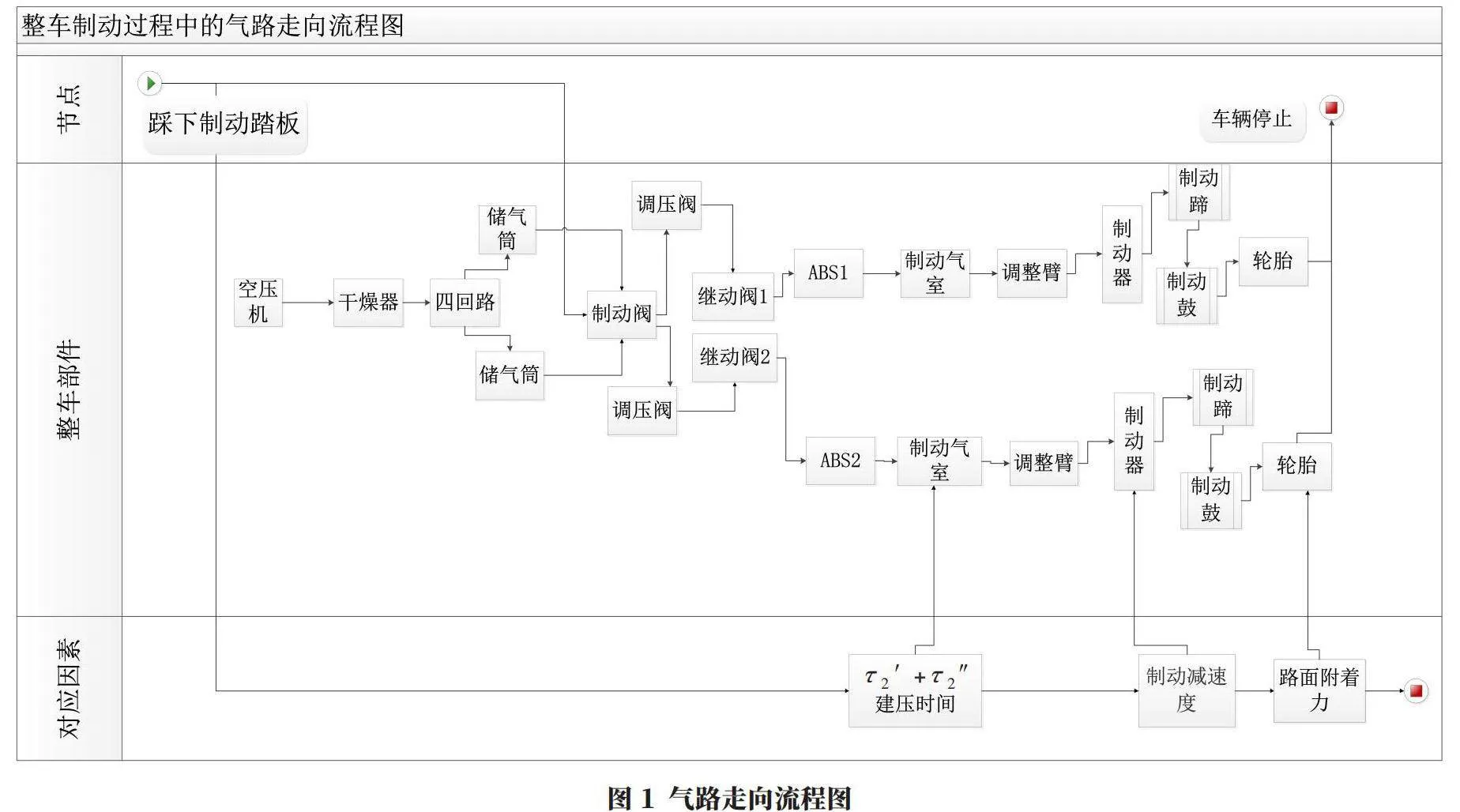

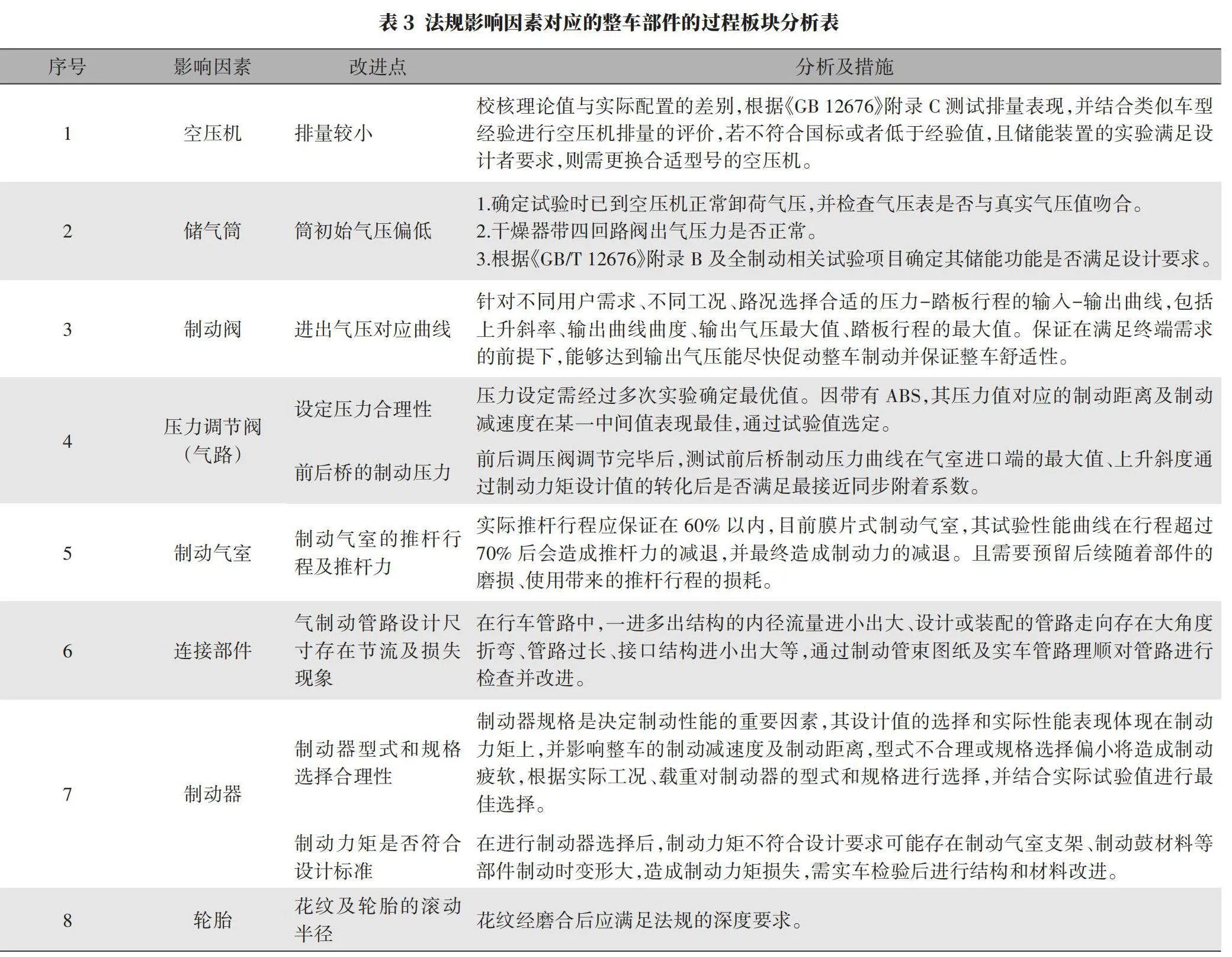

试验车整车制动性能中,气路流向建模见图1,气路走向流程图从三个板块显示了整车气路走向:a.踩下踏板到整车停止的动作板块;b.整车气路流向经过的整车部件的过程板块;c.上述两个板块的整车板块所对应的法规影响因素板块(表2)。从流程图中可以找到法规影响因素对应的整车部件及连接件(表3),并针对各部件的结构、性能进行改进[3]。

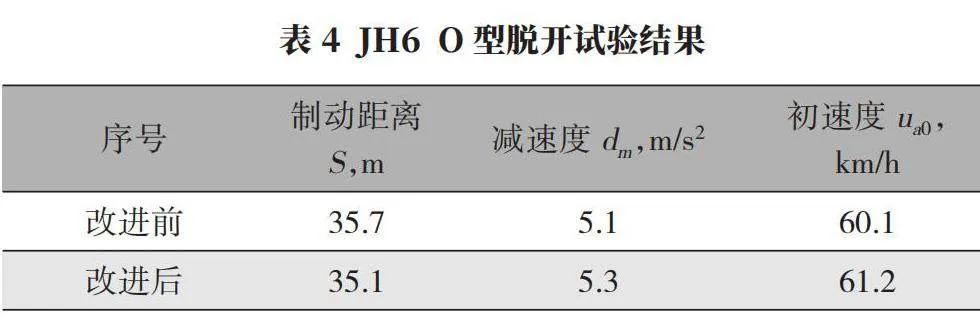

以JH6某款8×4载货车定型试验为例,60 km/h,O型脱开试验数据见表4。按照对公式的解读,改进前数据分析:

a.将改进前初速度代入式(2),得到车辆的法规要求制动距离为36.8 m,则有如下公式:

性能表现=试验值/规定值×100%=97.0%

b.将制动距离S、初速度ua0、减速度dm数据代入式(1),可得τ2[′]+τ2[″]=0.506 s。假定τ2[′]为0.2 s,则τ2[″]=0.306 s,整车建压时间为0.306×2=0.612 s,从而有:

性能表现=试验值/规定值×100%=95.9%

在计算结果中,设计者按照图1、表2、表3对整车进行过程化逐项对比,最终改进项目如下:

a.制动阀曲线斜率变大,在压力起始点及最大压力不变的条件下,缩短踏板行程5%,缩短建压时间。

b.制动气室支架结构采用三维拓扑结构优化,在质量不变的基础上加强支架强度,支架中心点上下位移变形量减小2 mm,减少制动推杆行程3 mm,处于60%总行程范围以内。

c.通过多次试验,调整调压阀气压为0.9 MPa,进行全制动时通过ABS的瞬间调节能够达到最优。

下面进行改进后的数据分析:

a.将改进后初速度代入式(2),得到车辆的法规要求制动距离为38 m,则有:

性能表现=试验值/规定值×100%=92.4%

b.将制动距离S、初速度ua0、减速度dm数据代入式(1),可得τ2[′]+τ2[″]=0.466 s。假定τ2[′]为0.2 s,则τ2[″]=0.266 s,整车建压时间0.266×2=0.53 s,从而有:

性能表现=试验值/规定值×100%=83.1%

c.制动距离缩短比例:(97.0%-92.4%)/97.0%=4.74%。

d.响应时间提高比例:(95.9%-83.1%)/95.9%=13.34%。

e.制动减速度提高比例:(5.3-5.1)/5.3=3.77%。

通过改进,整车制动响应时间提高了13.34%,制动距离缩短了4.47%,制动减速度提高了3.77%,对整车行车制动性能进行了过程性分析、改进,最终实现了制动系统开发设计—试验改进的闭环改进。

4 结语

商用车的制动效能关系到整车的制动性能及安全性,需要在满足法规的基础上,对车型进行目的性改进,通过对制动系统过程方法性的优化及分析,保证了整车在每个设计、试验环节进行累计改善,最终达到最优设计效果。

参考文献:

[1]余志生.汽车理论[M].北京.机械工业出版社,2003.

[2]GB 12676—2014 商用车辆和挂车制动系统技术要求及试验方法[S].

[3]ISO9000:2015/GBT19001-2016 质量管理体系要求[S].

作者简介:

王晓静,女,1982年生,高级工程师,研究方向为制动系统设计、专用车数据分析。