汽车涂装车间碳排放量化分析

摘要:以汽车制造车间中的涂装车间为研究对象,开展车间碳排放量化分析,研究结果对于涂装车间的绿色发展具有重要的意义。首先,提出了以生产系统为边界的碳排放量化方法,建立了一种结合碳排放量化及碳效益评估的涂装车间碳排放分析模型。其次,基于生态效率的概念提出的碳效益的概念,从质量、产量、收益3个维度对碳排放分析进行补充。最后,以具体企业数据为例进行实例分析,得出核算结果,帮助企业改进工艺、提高能源利用效率和减少污染物排放。

关键词:涂装车间;碳排放;量化;绿色;碳收益

中图分类号:U461 收稿日期:2024-01-15

DOI:10.19999/j.cnki.1004-0226.2024.04.023

1 前言

汽车行业是我国国民经济支柱行业之一,我国汽车产销总量已经连续10多年稳居全球第一[1]。然而汽车在使用过程中会排放大量尾气,是温室气体的重要排放源[2]。对于碳排放问题,我国力争于2030年前二氧化碳排放达到峰值[3]。本文以涂装车间为研究对象,细化涂装车间碳排放量化边界后,整理并建立涂装车间碳排放量化的基础数据库与核算模型。从产量、质量、成本3个角度对碳排放结果进行分析,弥补单纯以碳排放量为标准而脱离企业生产实际的缺陷。

2 涂装车间碳排放量化建模机碳效益评估

2.1 涂装车间碳排放边界

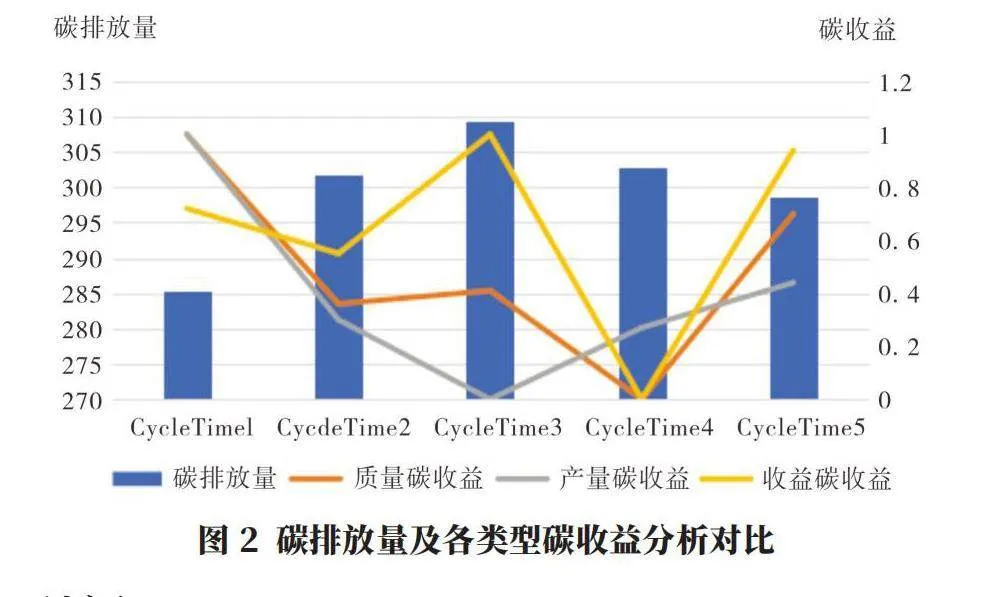

对于涂装车间来说,主要生产系统包括前处理、电泳、密封、中涂、面漆和后处理等工序[4]。辅助生产系统是指其他辅助生产过程和为生产提供服务的部分,如图1所示。

2.2 碳排放量化的基本方法

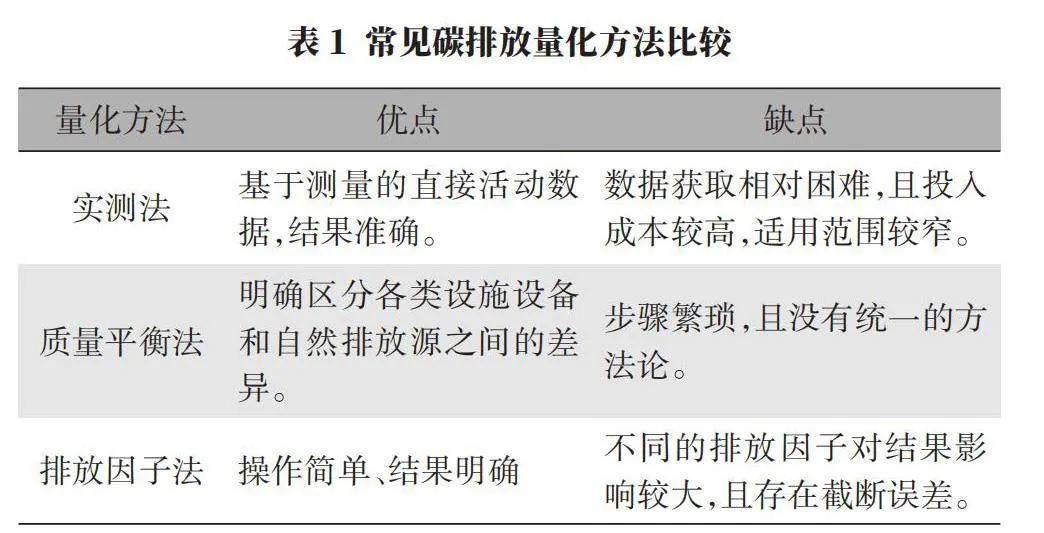

针对不同对象的碳排放量化有不同的方法,如表1所示。

2.3 汽车涂装车间碳排放量化模型

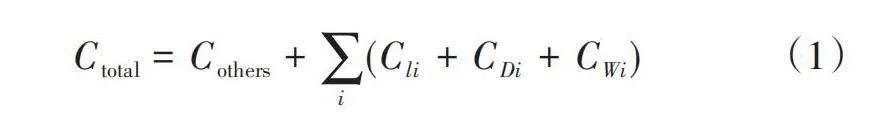

涂装车间的总碳排放Ctotal即为各阶段碳排放的总和:

式中,[Cothers]为辅助生产系统的碳排放;i为主要生产系统各工艺阶段;[Cli]为工艺阶段i的间接碳排放;[CDi]为工艺阶段i的直接碳排放;[CWi]为工艺阶段i处理污染物而产生的碳排放。

2.4 涂装车间碳排放量化方法

2.4.1 各工艺阶段简介碳排放量化方法

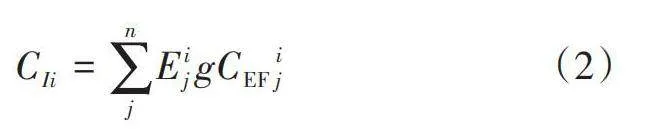

计算间接碳排放量,需确定工艺阶段i中物料或能源j的消耗量及其碳排放因子,工艺阶段i的间接碳排放量可按下式计算:

式中,n为消耗的物料/能源种类数;[Eij]为工艺阶段i中物料或能源j一年的消耗量,kg或m3;[CEFij]为第j种物料或能源的当量碳排放因子,kgCO2e/kg或kgCO2e/m3。

2.4.2 各工艺阶段直接碳排放量化方法

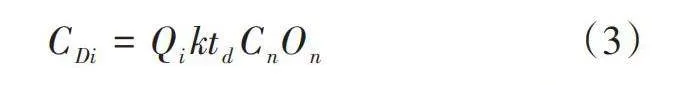

依据国标GBT2589—2020[5]中提供的综合能耗量化方法,工艺阶段i直接碳排放CDi可由下式计算:

式中,[Qi]为各工艺阶段的热损耗,kJ/h;k为天然气加热系统的补偿系数,一般取1.1~1.3;[Cn]为天然气单位热值的含碳量,tC/Tj;[On]为天然气燃烧过程中碳的氧化效率。

2.4.3 各工艺阶段污染物处理碳排放量化方法

a.废水处理碳排放量化。

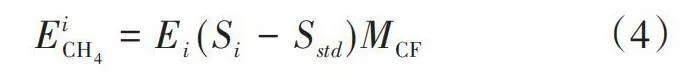

废水的含碳气体全部以甲烷的形式排出,各工艺阶段的甲烷排放[EiCH4]估算公式:

式中,[Ei]为工艺阶段的废水排放量;[Si]为工艺阶段i排放废水的化学需氧量,mg/L;[Sstd]为地区污水排放标准中的COD值;MCF为甲烷的排放因子,kgCH4/kgCOD。再采用IPCC的核算方法将甲烷排放量转化为二氧化碳排放当量。

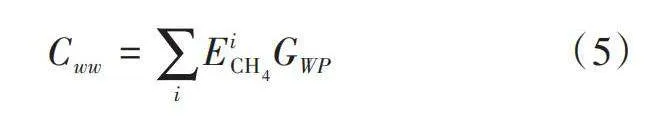

式中,[Cww]为废水处理过程的碳排放;[GWP]为甲烷的全球暖化潜势值。

b.废气处理碳排放量化。

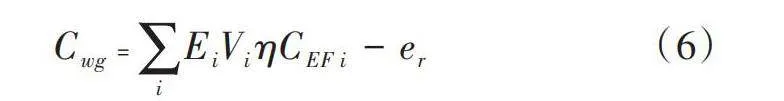

在计算废气处理过程的碳排放时,主要考虑废气中的VOC燃烧后产生的碳排放,以及这一过程产生热量所节约的能源的碳排放当量:

式中,[Cwg]为废气处理过程的碳排放;[Ei]为工艺阶段i的废气排放量;[Vi]为工艺阶段i废气中VOC的浓度,mg/L;η为VOC去除效率;[CEFi]为处理挥发性有机物的碳排放因子;[er]为重新进入生产系统的热力碳排放当量。

2.4.4 辅助生产系统碳排放量化方法

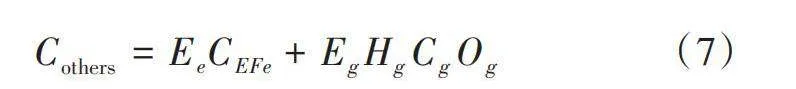

辅助生产系统一年的碳排放量Cothers可由下式计算:

式中,[Ee、Eg]为辅助生产系统一年的电力及天然气消耗量,kW·h、m3;[CEFe]为电力的碳排放因子,kgCO2e/kW·h;[Hg]为天然气的平均低位发热值;[Cg]为天然气单位热值的含碳量;[Og]为天然气燃烧过程中碳的氧化效率。

2.5 涂装车间碳收益评估方法

a.质量碳收益。

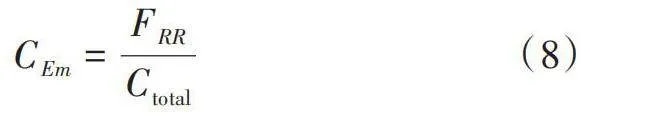

质量碳效益的定义是在某一生产周期内汽车涂装一次合格率与涂装车间碳排放量的比值。

式中,[CEm]为质量碳效益;[FRR]为涂装一次合格率;[Ctotal]为某一生产周期内的碳排放量。

b.产量碳收益。

产量碳效益的定义是在某一生产周期内涂装车间的总产量与碳排放量的比值,具体公式如式所示。

式中,[CEy]为产量碳效益;[Y]为某一生产周期内的车间产量。

c.收益碳收益。

收益碳效益的定义是在某一生产周期内涂装车间的总收益与碳排放量的比值,具体公式如下。

式中,[CEp]为收益碳效益;[P]为某一生产周期内的车间收益;[Ctotal]为某一生产周期内的碳排放量。

3 案例分析

对所研究的涂装车间的生产情况、物料及能源消耗和废弃物产生情况进行调查分析如下:

a.涂装车间年产20万辆,净节拍40JPH(台/h),全年工作250天,两班制生产,每天工作时间20 h。

b.涂装工艺采用3C2B水性涂装工艺加2 k清漆(原漆:稀释剂:固化剂=2∶1∶1)。

c.喷漆废气通过转轮+焚烧炉处理后排放,同时对热量进行回收,热回收效率达50%。

3.1 涂装车间碳排放量化

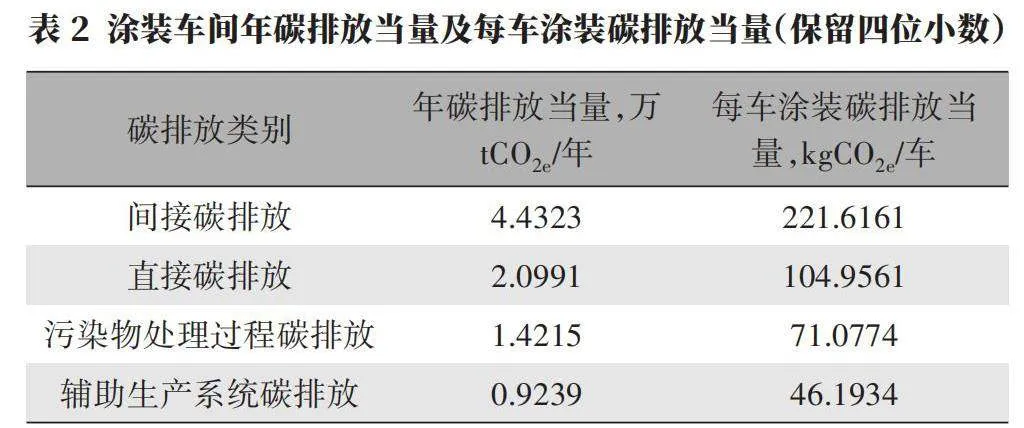

根据上述数据代入式(1)~式(7)可得到该涂装车间一年的二氧化碳排放量及每辆车的涂装碳排放当量,如表2所示。

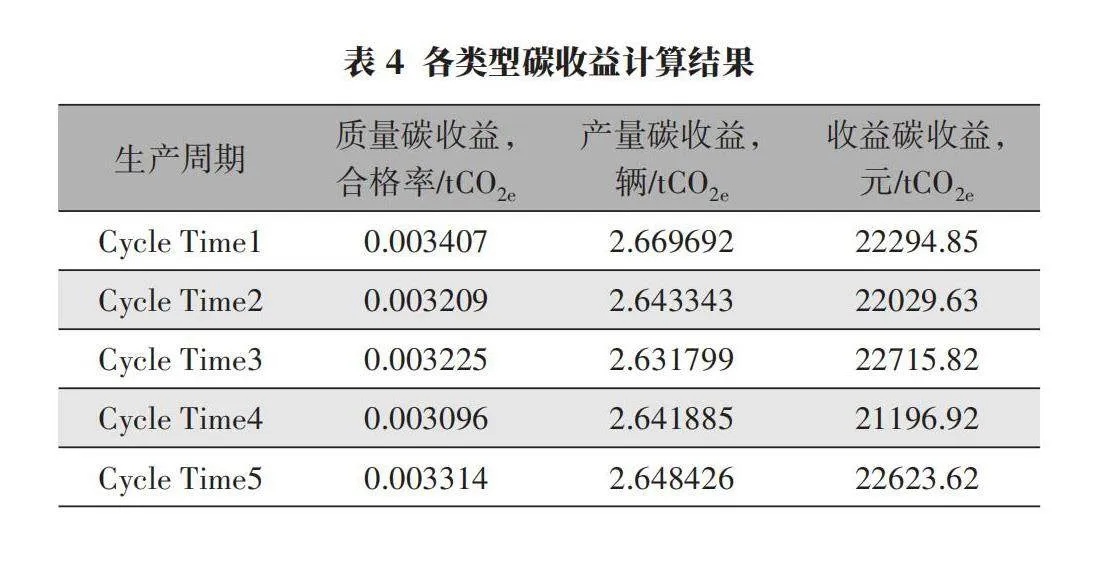

3.2 涂装车间碳收益评估

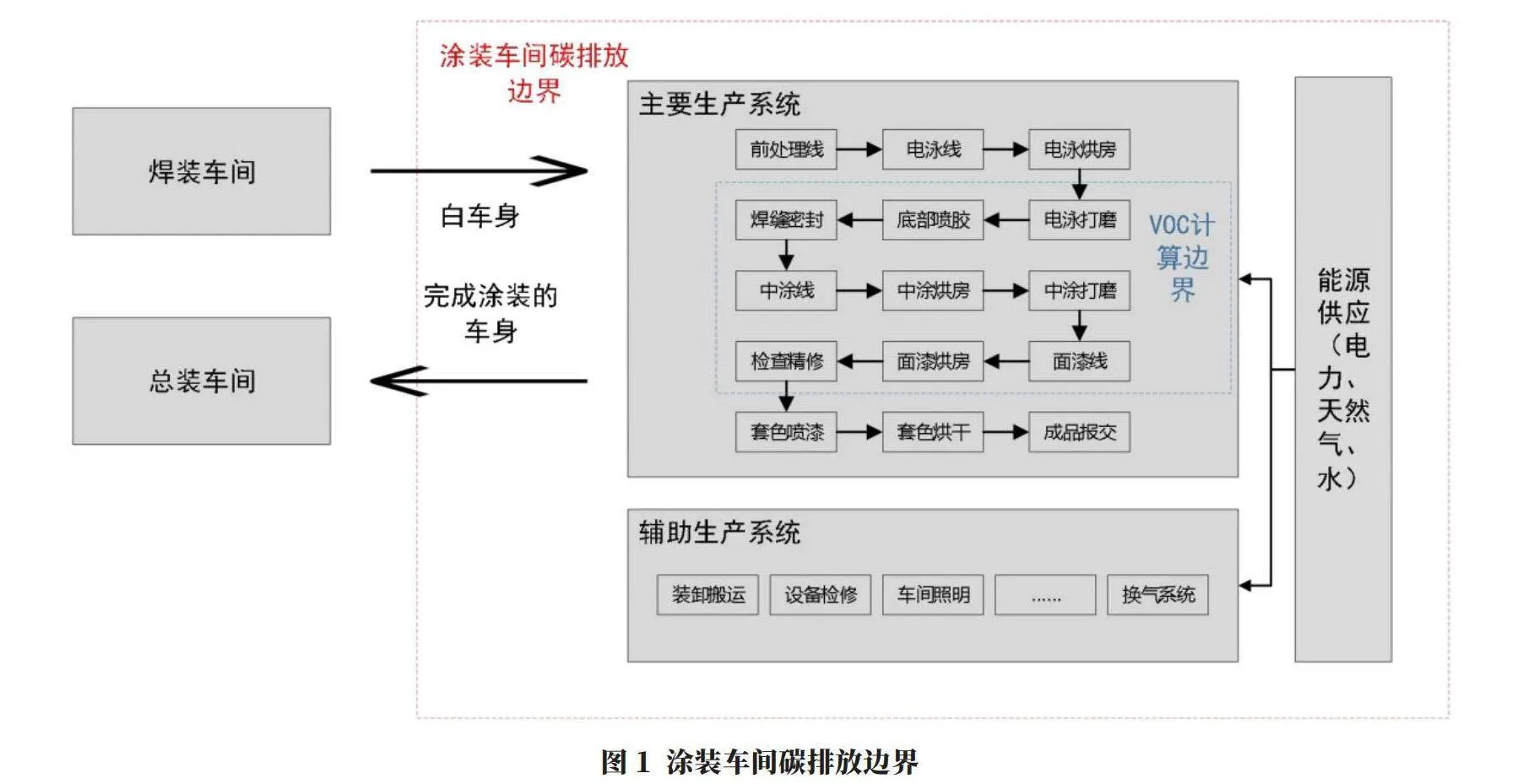

在本次涂装车间碳效益评估时,将生产周期定义为一天,记录连续5个生产周期的产量、返修量、一次合格率、成本、收益、碳排放量等,产量、返修量及一次合格率来自于当天的车间生产记录,碳排放量计算按照本文介绍的碳排放量化方法计算,计算得到表3。将数据代入本文建立的涂装车间碳收益评估方法可得各类型碳效益,结果如表4所示。

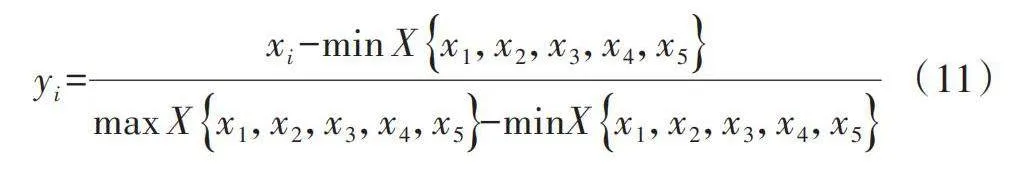

为了便于对比分析,需对所有结果进行归一化处理,故选择极差化方法。公示如下:

式中,[yi]为处理后的数据;i为第i个生产周期;[xi]为处理前的数据;[X]为不同类型碳效益的结果集。

碳排放量及各类型碳收益分析对比如图2所示。

4 结语

Cycle Time1的排放最低,但其收益碳效益不如Cycle Time3;Cycle Time4虽然产量较高但合格率低,所以它的质量碳效益及收益碳效益都是最低的;Cycle Time5的产量高、合格率也较高。本文建立的各类型碳效益评估方法可作为涂装车间减排降碳措施的评估指标,助于解决涂装车间生产过程中各种生产活动产生的碳排放与经济效益的综合考量问题。

参考文献:

[1]中国汽车工业协会.2022年汽车工业产销情况[EB/OL].(2023-01-12)[2023-03-15].http://www.caam.org.cn/chn/4/cate_32/con_5236639.html.

[2]国务院办公厅.国务院办公厅关于印发新能源汽车产业发展规划(2021—2035年)的通知[EB/OL].(2020-11-02)[2023-03-15].http://www.gov.cn/zhengce/content/2020-11/02/content_5556716.htm.

[3]习近平在第七十五届联合国大会一般性辩论上发表重要讲话[EB/OL].(2020-09-22)[2023-03-15].http://www.gov.cn/xinwen/2020-09/22/content_5546168.htm.

[4]吴贵根,王宗田,陈良印,等.新车型涂装制造工艺可行性分析[J].上海涂料,2023,61(5):67-69.

[5]综合能耗计算通则[S].

作者简介:

孙硕,男,2002年生,硕士研究生在读,研究方向为绿色设计与制造。