汽车内通风道注塑模吹气脱模机构设计及优化

摘要:目前对中空波纹型侧壁结构的注塑成形研究主要集中在模具设计、材料选择和注塑机控制等方面,虽然取得了较大的进展,但仍存在气泡、变形、成形不良等问题。基于此,提出了一种分步脱模方法,通过中间脱模过程中的吹气膨胀来瞬时完成脱模,避免了侧壁波纹管结构的撕裂风险,提高了制品的生产效率和制造可靠性。

关键词:汽车内通风道;中空结构;波纹型侧壁;分步脱模方法

中图分类号:U462 收稿日期:2024-02-10

DOI:10.19999/j.cnki.1004-0226.2024.04.022

1 前言

在汽车内通风道的制造中,空波纹型侧壁结构的注塑成形问题受到重视。由于侧壁的特殊结构,传统脱模方法无法适用,强行脱模可能导致侧壁撕裂和产品报废。中空结构制品在包装、容器、管道等领域非常重要,而注塑技术作为主要的制造方法,其工艺稳定性和优化对产品性能有重大影响。因此针对市场对产品质量和生产效率的日益提高的要求,对中空结构制品的注塑工艺进行研究和优化变得非常重要。

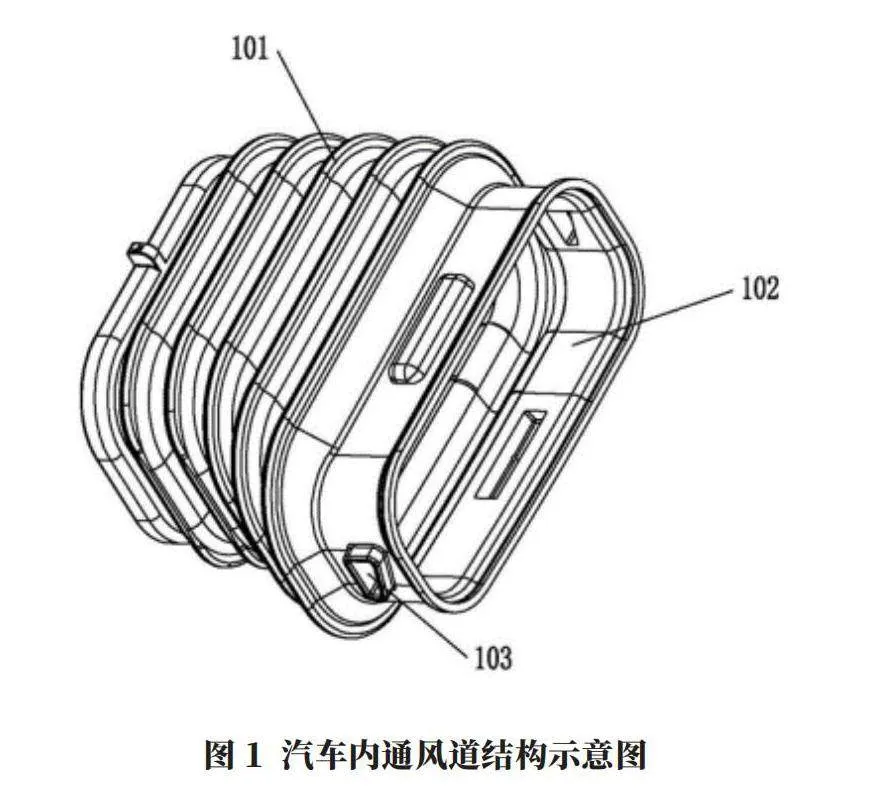

如图1所示,目前有一款汽车内通风道为中空结构[1-3],侧壁呈波纹型,由软性塑料注塑成形。在成形后由于侧壁的波纹结构,无法采用常规的脱模[4-6],强行脱模的话,会造成侧壁撕裂而使产品报废。本文以此通风道为对象进行研究。

2 中空结构制品注塑工艺分析

中空结构制品在包装、容器、管道等领域占据重要地位,而注塑技术作为一种主流的制造方法,其工艺的稳定性和优化对产品性能产生深远影响。随着市场对产品质量和生产效率要求的不断提高,对中空结构制品注塑工艺的研究与优化显得尤为迫切。目前,中空结构制品注塑工艺的研究主要集中在模具设计、材料选择、注塑机控制等方面。各项研究成果在提高产品质量、降低生产成本等方面取得了一定的进展,然而仍然存在一些挑战,如气泡、变形、成形不良等缺陷的难以完全避免,生产效率有待提高,对环保和可持续性的需求也日益增加。

3 模具结构及工作过程

模具结构示意图及其工作过程如图2所示。该模具脱模结构安装过程如下:

a.在设备构造中,滑块1(1)、滑块2(2)、滑块3(3)以及滑块4(4)被设计为相互对应。具体而言,滑块1(1)与滑块2(2)成对布置,而滑块3(3)与滑块4(4)同样对立配置。在滑块1(1)中,装有两个相互垂直啮合的斜齿条,分别为斜齿条1(5)和斜齿条2(6)。斜齿条1(5)紧固在滑块1(1)上,而斜齿条2(6)则与定模结合,并配备有上部滑轨(6.1)。接着,滑块2(2)连接着斜齿条3(7)和斜齿条4(8),它们也是以垂直方式啮合。其中,斜齿条3(7)固定于滑块2(2),而斜齿条4(8)则与动模固定。此外,滑块3(3)装配了斜齿条5(9)和斜齿条6(10),这两者同样垂直啮合。斜齿条5(9)安装在滑块3(3)上,而斜齿条6(10)与定模连接。滑块4(4)装有斜齿条7(11)和斜齿条8(12),它们之间实现了垂直的啮合关系。斜齿条7(11)稳固在滑块4(4)上,并与定模形成固定连接。当这些滑块相互靠拢并合模时,它们一起构成了成形通风管道(101)的外部结构。滑块1(1)的内侧配备了内轴芯(20),专用于塑造通风管道(101)的内壁。从整体构造来看,滑块1(1)、滑块2(2)、滑块3(3)和滑块4(4)的内部空间以及内轴芯(20)的外表面共同组成了成形通风道(101)的型腔。此外,滑块1(1)上设置了进气孔(21),而内轴芯(20)则装有气道(20.1)。这个气道(20.1)的进气端与进气孔(21)相连,而其出气端穿过内轴芯(20)中部的侧壁。这种设计有效地促进了通风道的形成,并优化了通风效果。

b.在第一和第二夹紧块闭合时,它们共同固定位于滑块2一端两侧的通风道。

c.作为气道(20.1)组成部分的内轴芯(20)配备了用于通气的缝隙。

d.在第三(3)和第四(4)滑块的内部空间的壁面上,均配备了形成连接管(101)所需的凹槽(19)。

模具工作过程如下:

当模具处于闭合状态时,动模和定模形成密闭结合,通过滑块1、滑块2、滑块3、滑块4及内轴(20)构成的型腔内,创造出通风道(101)。开模过程遵循以下步骤:首先,定模上移D1距离,触发斜齿条2、斜齿条6和斜齿条7的上移。此时,斜齿条2上的导轨(6.1)与斜齿条1产生滑动连接,保持斜齿条1固定不动。同时,斜齿条6驱动斜齿条5外移,进而使滑块3外侧滑动。斜齿条7和斜齿条8外移,从通风道(101)的外壁分离,同时推动滑块4向外移动。在此阶段,通风道(101)的一端在滑块1内侧固定和密封,另一端在滑块2内侧固定和密封。接下来,随着定模进一步打开,斜齿条2与斜齿条1啮合。斜齿条2引导斜齿条1外移,并推动滑块1向外侧滑动。当滑块1开始滑动时,注塑机通过进气孔(21)进气,并通过气道(20.1)从内轴芯(20)的中部侧壁排气,使通风道(101)膨胀,实现滑块1的脱模。最后,随着动模的进一步打开,斜齿条4上移,驱动斜齿条3外移,并推动滑块2外移,完成通风道(101)的脱模。此步骤完成后,通风道(101)完全脱离模具,为下一轮模具成形做准备。

4 模具设计要点

a.当第一、第二、第三和第四滑块互相靠拢并合模,它们共同构成了通风道101的外侧结构。内部,滑块11装有内轴芯20,专门用于塑造通风道10的内部结构。从整体角度来看,滑块1、滑块2、滑块3和滑块4的内部空间,连同内轴芯20的外表面,共同组成了通风道101的成型空间。

b.在滑块1上配备了进气口21,而内轴芯20则装有气道20.1。这个气道20.1的一端与进气口21相连,而另一端则穿过内轴芯20的中间侧壁。

c.在第一夹紧块13中,安装了两个斜齿条,以垂直方式互相啮合。斜齿条15被固定在第一夹紧块13上,而斜齿条16则与动模连接。

d.第二夹紧块14中,安装了斜齿条17和斜齿条18,这两者也是垂直啮合。斜齿条17固定在第二夹紧块14上,而斜齿条18则与动模相接。此外,内轴芯20配备了通气缝,作为气道20.1的组成部分。

e.滑块3和滑块4的内部壁面均设计有凹槽19,专门用于成型连接管101。

5 模流仿真分析

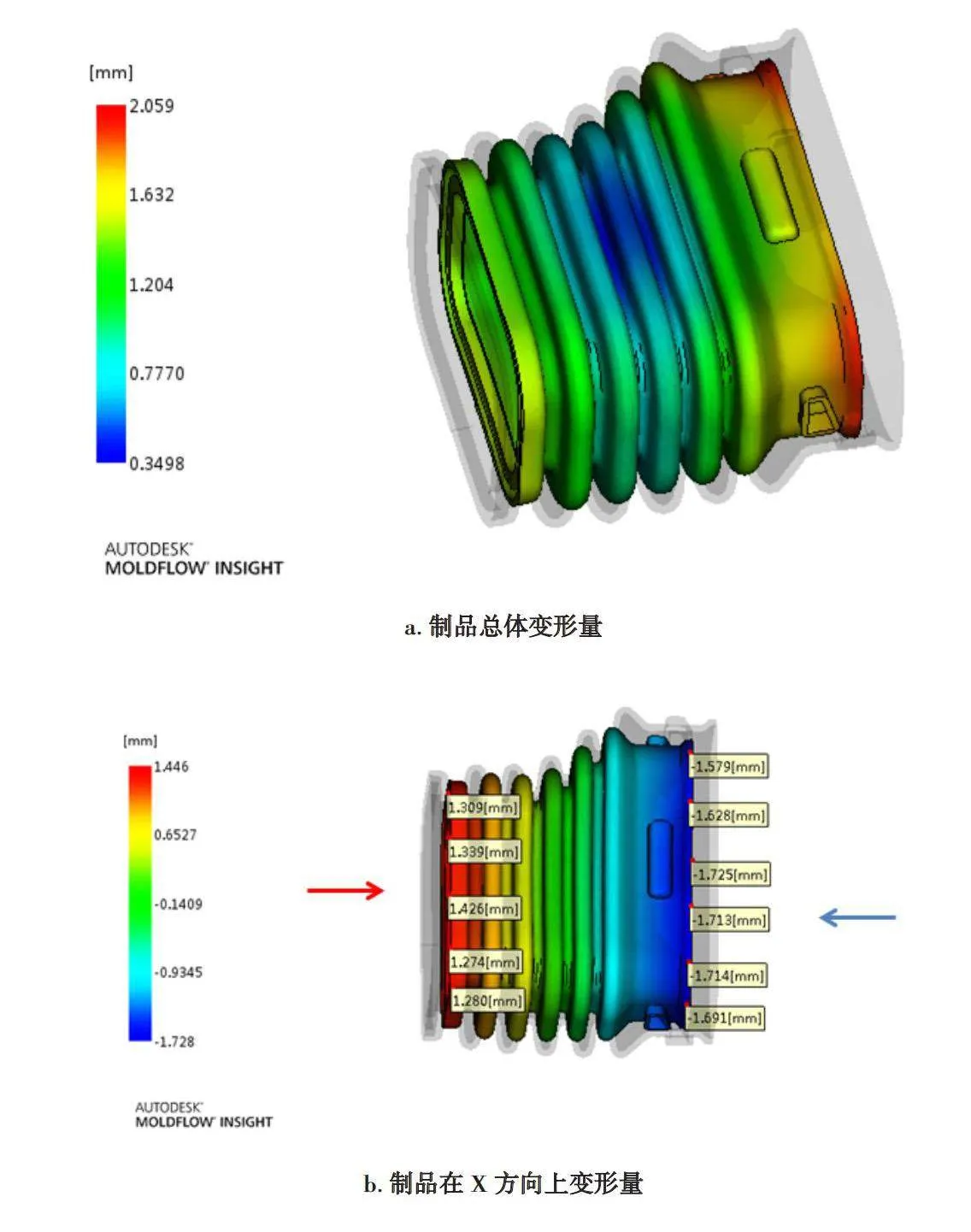

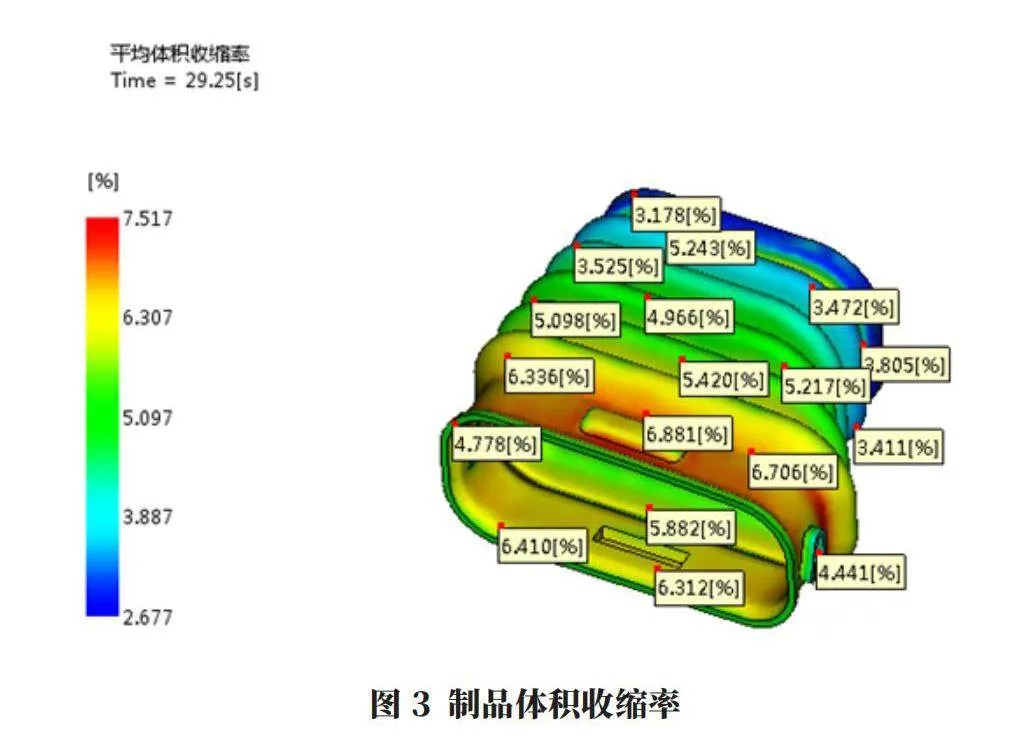

图3所示为制品体积收缩率,图4所示为制品体积收缩率。通过图3、图4能够发现,该制品结构经过修改调整之后脱模收缩率为5.25%,产品各部分体积收缩均匀且满足要求,通过比较在不同方向的变形量能够发现制品在各个方向收缩均匀。此结果验证了汽车内通风道注塑模具结构设计合理。

6 结语

本设计解决的技术问题提供了一种分步脱模方法,在中间脱模过程中进行吹气膨胀从而瞬时完成脱模,且结构简单、可靠性,能避免侧壁波纹管结构被撕裂的风险,大大改善了制品在脱模过程中的制造风险,同时提高了生产效率。

参考文献:

[1]陈康.汽轮发电机转子气体内冷通风道检验方法的改进[C]//全国火电600mW机组技术协作会年会,2009.

[2]王新华.汽车内部通风结构与人体健康问题研究[J].黑龙江交通科技,2013(11):176-177.

[3]郑伟奇,康宁,刘献栋,等.基于非线性回归的制动盘通风道结构优化[J].汽车工程,2016,38(11):1351-1356.

[4]刘俊生,张彩丽.橡胶波纹管气动脱模装置[J].橡胶工业,2006,53(10):636-637.

[5]蔡涌,盖敏玲,杜国忠.大直径模压波纹防护套脱模工艺的介绍[J].特种橡胶制品,2010(1):55-57.

[6]赵超,曾文源,王平,等.舰载方舱侧壁结构设计[J].船海工程,2020,49(5):28-32.

作者简介:

王一栋,男,1992年生,工程师,研究方向为模具设计及其新技术。