结构外包钢加固设计及施工关键技术研究

雷章亮

(中交一公局集团有限公司,北京 100024)

1 引言

外包钢作为一种新型的混凝土补强方法, 它适合于既不增加混凝土截面,又能大幅提升承载能力的混凝土构件,其施工工期短、对生产和生活的影响很小,而且设计比较简便,因此,该方法被广泛地运用于实践中。 外包钢分为干式和湿式两种。 其中,湿式是最常用的一种方法,它通常被用来加强钢筋混凝土的梁、柱、桁架、腹杆等。

2 工程概况

长江绿色创意产业园区的核心区域包括一、二、三期3 个子项目,总面积88 250 m2,建筑面积215 000 m2。此项目属于重庆市南岸区长江生态工业园核心区的旧城改造项目,是一种新型的城市更新改建方式。 该工程的主要内容有:梁和板结构的碳纤维增强、梁和柱的截面加大、梁的包钢和柱的外包钢施工。

本建筑物的加固范围包括柱、剪力墙和部分梁的角钢筋。包钢钢筋表面用15mm 厚的1∶3 水泥浆作保护层。为提高涂层的结合力,可采用界面处理剂。

3 建筑外包钢补强设计

3.1 粘钢加固的应用领域

目前,外贴钢板补强方法仅用于受力受压构件,施工用的胶粘剂为JGN 结构胶粘剂, 由于施工胶粘剂的黏结剪切强度会随着温度的变化而发生变化,所以该方法只能应用在环境温度低于60 ℃、相对湿度<70%、没有任何化学侵蚀的环境中[1]。

3.2 黏结钢筋补强计算

钢筋黏结法对混凝土构件进行补强, 本项目粘钢加固工程中,对受弯梁的受拉面积和斜截面剪切性能进行了增强,以下对这两种构件的加固计算和使用方法进行简要介绍。

1)受拉区钢筋混凝土梁的配筋计算:

式(1)、式(2)中,fcm为原始构件的抗弯承载力设计值;b 为原构件的宽度;x 为混凝土受压区高度;fy为原始构件纵筋的抗拉强度;As为原始构件的横拉横截面面积;A′s为原构件纵向受压钢筋截面面积;0.9 为考虑钢筋混凝土的应力迟滞效应和撕裂力效应的等强度折减系数;fay为加固钢板抗拉强度设计值;Aa为钢筋横截面积;Mu为弯矩设计值;h01为截面有效高度;f′y为原始构件纵筋的抗压强度设计值;A′为受拉钢筋截面积;a′s为纵向受拉钢筋截面积。

2)钢筋混凝土锚杆锚固长度的计算:

式中,L1为锚杆锚固长度;fsy为原始构件的横拉横截面面积;ts为原始构件纵筋的抗拉强度;fcv为原始构件纵筋的抗压强度设计值。

3)斜断面采用剪切承载力对其进行加固。 在斜截面抗剪承载能力不够的情况下, 可以通过局部粘贴并联U 形箍板的方法来实现。

式中,V 为斜截面抗剪承载能力设计值;V0为原始构件抗剪承载力计算值;fay为加强板的抗拉强度;Aal为单肢箍板横断面面积;L 为梁长度;S 为带板轴线间距。

4 关键施工技术

4.1 外包钢结构施工

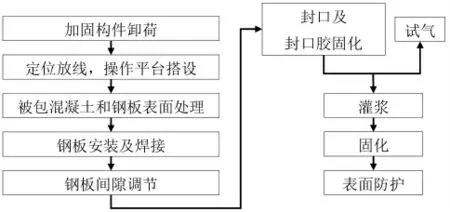

4.1.1 外包钢结构施工工艺流程

外包钢结构施工工艺流程如图1 所示。

图1 外包钢结构施工工艺流程图

4.1.2 构件卸载和定位放样

首先,将需要补强的构件卸下来,去除所有的附加构件和装饰面层,暴露出已有的结构面;在卸载完毕后,安装工人操纵平台,并按照设计图进行外模板定位。 底材磨光的边线要超出包边线30 mm。

4.1.3 结合面处理

结合面处理主要是对混凝土表面进行凿毛、 外包钢等进行表面打磨。

1)硬化表面处理。 采用手持电动砂轮,对原混凝土梁和圆柱体粘贴角钢部分进行磨光,边角磨成半径R=10 mm 的圆形,用钢丝刷毛,再用压缩空气进行吹扫和清洁。 最后用硬刷子蘸去污粉擦洗,也可以用高压冷水冲洗干净,直到彻底干燥。

将原部件表面的浮灰、油污、原油漆清理干净,部件表面风化、剥落、疏松、起砂、蜂窝、麻面、锈蚀等应剔除,直至暴露出新的骨料表面。 然后,用花锤将水泥黏结面磨平,直至暴露出含有碎石的硬质层, 并用高强度高分子砂浆修补混凝土缺损处[2]。

2)外包钢结构表面处理。 角钢接头表面要去锈,打磨出金属光泽,然后用丙醇或二甲苯清洗和擦拭。 在对角钢、钢板及其他型钢进行裁切之前, 先将切断部位的铁锈和污物清理干净,切断后的断口处有熔瘤和飞溅物也要清理干净。 型钢(如角钢、钢板等),需除锈、平整。可以用扁平的砂轮进行磨光。钢板经过除锈后,其表面将呈现金属光泽。 如果钢板发生严重腐蚀,可以用适量的盐酸将其腐蚀掉,再用水冲净,以中和酸性,然后用平轮进行磨纹。 打磨后的纹理应与金属板的受力方向相垂直。 钢板的打毛要现场加工,并且要注意防潮和防油。

4.2 钢板切割、打磨、预钻

角钢、配筋钢板的加工包括裁切、压扁、矫直、边处理等工序,对其进行的施工及质量检查,必须按照GB 50205—2020《钢结构工程施工质量验收标准》中的有关要求进行。

下料前应先打好型钢线,其偏差应符合GB 50205—2020的规定,气切割或机械剪切时,其长、宽偏差≤3 mm。整平后的型材与混凝土表面要保持平整贴合, 外形要与定位划线相一致。 采用等离子切割机将角钢、钢板等型材切割成符合设计要求的规格。 如果钢筋长度不足,可以在工地上进行焊接,但是不允许在构件跨距和钢结构的焊缝之间进行交错, 焊缝不能设置在同一个断面上。

4.3 型钢框架装配与焊接

在需要包钢的位置,按照图纸上的要求,将已经下好的钢板进行组装和焊接,并且要保证与混凝土部件的黏结表面有3 mm 的空隙,两边的钢板用M14 螺栓连接起来,把螺母拧紧,螺丝帽要盖好,避免在灌胶过程中漏胶[3]。

4.4 注胶法包钢施工中的应用

使用注胶法对钢筋进行黏结的情况下, 必须在钢板上加锚钉。 在安装过程中,要在被粘贴的钢板和部件表面留下2 mm 左右的畅通间隙,以便于压注上胶。

将待粘贴的钢板边沿间隙用环氧胶粘剂封住, 留出灌浆孔及排浆孔(间隔2 m)。 当环氧水泥彻底凝固之后,再进行通风测试,按照结构胶的使用说明来配置可灌性结构胶,然后用灌胶泵进行灌注,在0.2~0.4 MPa 的压力下,将胶压入其中。

在排浆孔有浆液流出时, 就可以确定钢板内部已经被注满,用环氧胶泥将排浆孔堵死,然后在低压状态下保持10 min左右,再用环氧胶泥将孔填满,这样就可以完成对下一块钢板的灌胶。注胶压力以0.2~0.4 MPa 为宜,防止灌胶量太大,造成板材变形和成拱现象。

压力注胶工艺要实现实时监控。 压力基本保持平稳,并一直在设计要求的范围之内。如有泥浆流出,必须立即停止增压,用环氧树脂砂浆封堵孔口。 保持低压10 min 后,停止灌浆。

整体操作规范: 首先在梁和柱结合面涂上一层环氧树脂浆液,把型钢骨架固定在梁和柱的表面上,再用卡子固定,焊接牢固。 用环氧泥浆封住型钢四周,留下通气孔,在有利的灌浆部位安装注浆喷嘴,间距2 m。 注浆完成后,进行空气试验,在0.2~0.4 MPa 的压力下, 将环氧树脂浆液通过注浆口注入;如有泥浆流出,则停止增压,用环氧泥浆将其堵死;在低压下保持10 min 或更长时间后,用环氧树脂泥浆堵塞孔口。 按照此法,从下往上,从左到右进行灌注,直到把所有孔都灌满。 要注意的是,灌注完毕后,不能再锤击、移动、焊接型钢架。

4.5 固化养护

胶粘剂的固化时间及环境空气温度参照施工胶的说明。该项目中使用的胶凝材料,在室温(25 ℃)养护1 d 后,就可以拆下固定卡具和支架,3 d 后就能受力,满足设计荷载要求。随着环境温度的下降,养护时间也要相应地延长。

在5 ℃以下的环境中,可以通过红外灯、碘钨灯等加热手段进行加速养护, 也可以采用低温养护的方法对胶凝材料进行改性。 在养护过程中应持续进行养护,防止水、灰尘等对钢板表面造成污染[4-5]。

4.6 裂缝表面防腐蚀、耐火涂料涂装防护

在需对钢板进行表面涂层保护时, 首先要用钢丝轮刷对钢板表面进行除锈,清除表面污物,以确保保护材料和钢板的牢固结合。

1)在施工过程中,必须保证施工现场的空气相对湿度不能超过85%,温度不得低于-5 ℃。 涂装过程中,胶粘板的表面温度不能高于35 ℃。

2)涂层的外观检查应做到:涂层无脱落、缺漆、漏涂、脱层等现象,涂层应均匀、平滑、饱满、有光泽。

4.7 外包钢结构成品保护

1)外包钢施工结束后,应保证基层不会再出现水、灰、油等新的污染,对污染较重的区域应采取隔离措施。

2)在胶未完全凝固之前,不能对被黏结的钢板进行移动,并做好最后的防护工作。 在养护、胶结、现场拉伸承载力测试合格的情况下,才能进行下一道工序的加载施工。

3)外包型钢完工后在固化养护期内,不能加载或隐蔽作业,以免影响施工质量。

5 结语

(1)施工过程中,首先要清洗钢板表面,将其表面的油污、铁锈等杂物清除干净,以提高钢结构与混凝土的结合度;(2)在施工过程中,应根据所用混凝土的强度和钢板翼缘的宽度,对其进行适当加厚;(3)将剪切接头焊接于钢框架表面,以适应新浇筑的混凝土和钢框架的变形;(4)增加的钢板内纵筋和箍筋,除应符合设计要求外,同时也要考虑到钢筋的构造要求;(5)钢板脚和梁柱节点区域是主要传力区域,需要保证钢筋的贯穿,如果不能贯穿,需要采取套管接头、钢筋弯曲等措施。

该工程自加固竣工之后至今无任何异常, 实践证明钢板外包混凝土在钢结构加固中的应用是安全可靠的。 在设计时,既要满足结构的受力要求,又要兼顾施工要求,对钢筋混凝土的配筋要求进行系统性分析,并采取有效的构造措施,保证结构的安全性。