码头钢筋混凝土结构的腐蚀破坏检查与修复对策

马德群 莫烨强

1.广东能源集团科学技术研究院有限公司 广东 广州 510000

2.广东建科创新技术研究院有限公司 广东 中山 528403

现代建设工程仍以钢筋混凝土材料为主,由于此类材料中含有碱性物质(如硅酸二钙、硅酸三钙),浇筑后内部环境pH值会达到12到13,并通过形成的钝化膜保护钢筋表面。然而,受应力腐蚀、氢离子侵入、混凝土碳化、内部碱集料反应等因素影响,易造成钢筋腐蚀并破坏混凝土结构。尤其是钢筋混凝土腐蚀破坏未修复前始终处于循环状态,混凝土与水泥沙浆等水工结构物在耦合作用下会诱发腐蚀,导致其表面恶化、无粘结性、颗粒剥落、产生裂缝,进一步通过强度衰减加强腐蚀并对钢筋混凝土结构造成循环性破坏。目前,应加强对实际项目混凝土中钢筋腐蚀破坏分析,为其修复提供依据[1]。

1 项目概况

以某电力企业输煤码头为例,长度与宽度分别为255m、27m,码头面与前沿泥面标高分别为+7m、-12m,靠泊能力5万吨,设计采用高桩梁板式结构,部分基梁选择预应力钢筋混凝土方桩,规格为550mm×550mm。该码头正式投运于2003年,目前已运行20年之久,受当时施工材料、施工技术、施工工艺等综合因素影响,当前该码头的混凝土中钢筋发生了腐蚀并且对其结构造成了一定程度的破坏,部分构件相对严重,亟需对其进行调查、确认与修复。

调查范围涉及该码头的40跨41个排架,调查时在上部构件中抽取具有代表性的16跨17个排架,排架方桩抽取数量6个。主要通过经验检查和技术检测对码头的腐蚀与破坏情况进行调查。首先对构件钢筋裂缝、脱空、露筋、锈斑、表面缺陷等破坏情况进行了检查。其次,重点检测了33、34、35排架内两跨上部构件的混凝土强度、碳化深度、保护层厚度、钢筋表面活化状态、混凝土电阻率和氯离子渗透情况等,并依据调查结果制定了经济合理的修复对策。

2 调查结果与分析

2.1 经验检查结果

根据上部构件破坏类型,对其裂缝、脱空、脱落露筋、锈斑等进行了细致检查,记录了轨道梁、横梁、桩帽、纵梁、面板等破坏情况并统计了其破损率。结果显示,上部构件破坏位置相对集中且比较严重,其中轨道梁与横梁破损率达到了100%且集中在梁底面以上约30cm位置,两侧面存在明显腐蚀破坏现象,集中于梁肩的脱空破损率和桩帽破损率分别达到74.4%、90%以上。码头上部构件检查结果统计表如表1所示。

表1 码头上部构件检查结果统计表

2.2 技术检测结果

2.2.1 钢筋锈蚀

对33、34、35排架内两跨上部构件中裂缝与锈蚀严重部件,先用榔头与錾子凿开混凝土保护层,使用打磨机磨去锈皮并测量钢筋直径。然后计算轨道梁和横梁下边角钢筋截面损失率,确定其范围分别为0.9~4.9%、3.3~7.4%。箍筋截面损失率范围在23.2~78.5%之间,如图1所示,锈蚀比较严重,但是主筋轻微锈蚀[2]。

图1 钢筋锈蚀情况示意图

2.2.2 混凝土强度与碳化深度

采用回弹法对轨道梁、横梁、桩帽进行检测发现,混凝土强度范围分别为44.1~52MPa、38.2~55MPa、41.5~55MPa,与设计强度相比均大于C30强度要求。为进一步确认检测可靠性,使用超声波检测法进行检测并进行声速法、PSD法、波幅判断法分析相关数据并确认上述检测结果完全可靠。如图2所示,对码头部分横梁碳化深度、轨道碳化深度、桩帽碳化深度、预应力方桩碳化深度检测,结果显示除轨道梁范围在0~4mm外,其余均在0~1mm范围内,与保护层厚度相比碳化深度相对较小,说明造成钢筋锈蚀的主要原因来自碳化因素影响。

图2 混凝土碳化检测示意图

2.2.3 钢筋保护层厚度

对轨道梁底面钢筋保护层厚度和横梁、桩帽、纵梁保护层厚度全部进行测量,数据范围分别为59~69mm、52~72mm、51~61mm、50mm,与上述构件类型的设计厚度对比发现,轨道梁未达到设计厚度90mm要求,但是其侧面满足设计厚度50mm标准。其余构件类型均达到设计厚度不小于50mm要求[3]。

2.2.4 钢筋表面活化状态

钢筋半电池电位与锈蚀状态关系十分密切,测量设计高水位附近约+4.75m左右钢筋半电池电位数据为-350mV,按照ASTM C 876-2015《混凝土中无涂层钢筋腐蚀电位的标准试验方法》、JTJ302-2006《港口水工建筑物检测与评估技术规范》及建标[2002] 273号《工程建设标准强制性条文(水运工程部分)》确认本桩帽、横梁、轨道梁钢筋发生锈蚀的概率均大于90%。

2.2.5 混凝土电阻率

测量得多数构件电阻率数据为10~30kΩ·cm,根据(GB/T 50344-2019《建筑结构检测技术标准》)中关于混凝土电阻率与钢筋锈蚀状态间的关系判别,确认在此混凝土电阻率范围内处于活化状态的钢筋锈蚀速率达到中高级别。部分构件下部位置的混凝土电阻率为10kΩ·cm以下,此处的混凝土可判定为锈蚀非可控状态。将钢筋表面活化状态检测结果与混凝土电阻率检测结果相结合进行分析,表明混凝土内部钢筋腐蚀速率处于中高范围,亟需对其腐蚀进行有效控制。

2.2.6 氯离子渗透情况

当混凝土中的氯离子渗透到钢筋表面时,首先会在钢筋表明聚集并对钢筋钝化膜造成破坏,其次氯离子会作为一种参与腐蚀反应的催化剂加快钢筋的锈蚀速度。反应过程如下:

通过采集码头迎海侧轨道梁、34-36排架桩帽的混凝土样品,并进行了实验室测量,测得距离钢筋位置约5~7cm处氯离子含量为0.113%,且沿混凝土层表面方向逐渐增加,表层氯离子含量明显高于内部含量;在同一类构件中,随着取样位置的升高氯离子含量逐渐减少,说明混凝土的氯离子主要来源于码头所处区域的海水之中。按照码头建设标准中关于混凝土中氯离子含量的要求(小于0.107%),样品测定值明显大于标准值,表明氯离子渗透严重,是钢筋腐蚀的主要原因。

综合检测结果分析表明:码头预应力钢筋混凝土结构的保护层碳化度较低,混凝土碳化深度较浅并没有达到钢筋表面;钢筋处于活化状态,且混凝土电阻率较低,钢筋处于中高度锈蚀的概率达90%以上;混凝土中氯离子主要来源海水之中,测得距离钢筋5~7cm处氯离子浓度明显大于标准要求。综上可确认造成预应力钢筋混凝土结构局部破坏的主要原因为氯离子渗透引起钢筋腐蚀,其次为建设期间局部施工中存在缺陷,部分钢筋的混凝土保护层厚度不足[4]。

3 修复对策

混凝土中钢筋腐蚀破修复技术主要包括局部修复法、涂覆修复法、转换保护层修复法、阴极保护修复法、粘钢修复法、粘碳纤维布修复法、电化学氯化物萃取技术和电化学再碱化技术等。在实际工程应用中往往进行联合应用来达到预期修复目标。

针对轨道梁、横梁、桩帽等腐蚀破坏较严重部位,选择采用电化学脱盐加涂覆修复方案进行处理。首先,人工凿去腐蚀破坏部位的混凝土层,如图3所示,清理杂物后按照常规修补养护措施进行除锈。

图3 除锈处理示意图

其次,将活化钛板网材料作为临时阳极,钢筋为阴极,选择饱和石灰水作为电解质,在10V~40V电压和1A/m2电流密度下脱除钢筋周围的氯离子。然后对除锈后的钢筋进行防腐涂覆处理,涂覆材料根据涂覆厚度可选用聚合物水泥砂浆或环氧树脂材料。

针对腐蚀破坏较轻的纵梁部位、面板部位,先进行凿除处理,再进行局部氯离子萃取与涂抹保护层,最后用与原混凝土相近的聚合物水泥砂浆修复材料填平[5]。

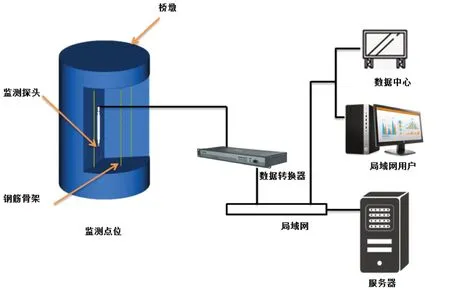

针对腐蚀破坏较小的预应力方桩,考虑到如果发生钢筋腐蚀破坏对码头整体结构影响较大,选择增设钢筋腐蚀状态在线监测系统,如图4所示,将监测探头预埋到钢筋附近,后续若发生钢筋腐蚀现象,可以及时进行预警,以预防因方桩钢筋腐蚀引起的次生危害。

图4 预埋型钢筋腐蚀状态监测系统结构

4 结束语

综上所述,在新时期建设工程高质量建设与高水准运营之际,应加强对混凝土中钢筋腐蚀破坏情况的调查分析,尽可能利用先进检测技术精准定位腐蚀位置与破坏程度,进而制定一些适配性较高的修复对策。考虑到修复技术较多,如果在实际修复时并不能百分之百保障其修复效果的前提下,应进一步在技术要素赋能路径下实施实验室模拟分析,提前预测其中可能发生的风险,并确认最佳修复技术及对策,全面提高修复技术应用效果。