建筑工程中混凝土与钢结构工程施工技术分析

马 鹏

(安徽同功建设有限公司,安徽 淮北 235000)

在建筑业飞速发展的背景下,建设工程项目日益增多,而钢结构与混凝土作为现代化建筑的核心组成部分,其作业质量会对建筑工程安全造成直接影响。为避免混凝土及钢结构工程施工期间存在施工隐患,导致建筑工程质量不达标,对建筑工程中钢结构和混凝土工程施工技术要点加以分析尤为重要。

1 工程概况

某建筑工程是典型的高层住宅项目,属于混凝土结构+钢结构混合构成项目,总占地面积、建筑面积分别为28022m2、45612m2,其中包括住宅楼、便民区、幼儿园、商服等基础配套设施,属于集约化程度高的群体性建筑工程项目。本文重点研究项目一期工程,包括8 个裙楼高层住宅区、1 个幼儿园、1 个地下车库以及2 个商业楼群。主体工程,除地下车库外属框架结构外,其余结构都属于剪力墙框架结构。

2 混凝土与钢结构施工特点及难点

本案例建设楼层,且操作空间有限,建筑物十分密集。狭小的作业场地空间,会给施工作业顺利落实带来难题,使得现场总调度局面时常处于不可控状态。

工程量大,工期紧张。本案例总建筑面积较大,一期工程总建筑面积为123125.50m2,复杂的建筑结构以及广泛的施工作业面,也使得现实工期十分紧张[1]。

地下结构,防水混凝土作业要求严格。为切实保障地下层面结构防水效果,实现不间断连续浇筑且不留下任何施工密度缝,完善强度、耐久度以及刚度的设计布局很有必要。

3 混凝土结构施工工艺要点

混凝土作为建筑工程的基础施工材料,在施工实践中其质量有着直接性影响,基于本案例强度高、体积大、作业条件复杂等特征,本文将混凝土结构施工重点聚焦在混凝土搅拌、浇筑、养护及裂缝控制等细节工序上。

3.1 混凝土搅拌

为切实保障混凝土质量,持续优化混凝土和易性,混凝土搅拌期间要适当加入性能较优的减水剂,严防因振捣操作不当而出现大范围蜂窝孔洞等质量通病问题[2]。

3.2 混凝土浇筑技术

浇筑落实前,要完善各项准备工作,保障材料设备顺利达到施工标准。并积极展开试验,定位出最适宜混凝土浇筑时间,待时间制定完成后,即可依据系统化作业落实标准,要求所有浇筑措施都严格依据制定时间表执行。浇筑过程中,为保障质量顺利达至理想状态,还要严控泵送过程,确保混凝土泵时刻处于平稳慢速运作状态。同时还要严格对混凝土泵车内停留时间加以布局,以25℃为判断依据,高于25℃,要求混凝土需在泵内停留25 分钟以内,低于25℃,则要在泵内停留至少30 分钟。分层浇筑也很有必要。在分层期间,要着重考虑整体混凝土浇筑面积,并以持续优化整体浇筑效能为前提,自觉实现分层高度设计。本案例在统筹考虑浇筑需求后,决定分层浇筑高度为50m,且高层浇筑与振捣工作同步开展,确保初层振捣充实后即可实现后续的浇筑落实。

3.3 混凝土养护技术

为保障混凝土工程达到预期稳定度。在施工完毕之后,还要自觉开展相应养护,考虑到养护落实期间极易受客观环境因素影响,使得养护效果远不达预期,故而在养护技术落实期间需严格基于现场温度、湿度等实况进行养护方案制定,以因地制宜的养护手段布局,有效避免混凝土龟裂等不良质量问题的出现。本案例在统筹分析混凝土现实养护需求后,决定全范围使用蓄水养护等手段实现养护处置,严防混凝土水分过度流失。同时,为保障水资源最大化利用,还决定建立规格统一的多个养护蓄水池,并在内部设置升温系统,保障养护水时刻处于常温状态,严防因水温差过大而使得整体的养护效果远不达预期。最后,针对混凝土薄弱点位,采取带膜包裹养护措施,并适时选择优质保温材料,保障混凝土内外温差能够得到直观缩减[3]。

在此需额外注意,为保证薄膜养护性能能够得到最大化发挥,还要及时对混凝土内外部温度进行控制,严防因温度应力的出现而使得裂缝等不良问题影响范围进一步扩大。

3.4 混凝土裂缝控制技术

裂缝作为混凝土工程出现频率最高的质量通病问题,与混凝土自身强度以及抗压力有着密切关联。一旦混凝土裂缝数量处于不可控的状态,极易为混凝土工程坍塌或断裂风险的出现埋下可能,严重的话,甚至会威胁作业现场施工人员的人身安全。基于施工全流程视角,致使裂缝出现的原因主要有四个方面,分别为材料质量不合规、施工过程不标准、现场管理不严苛、作业人员水平差。为此,想要切实降低混凝土裂缝发生频率,助推混凝土施工质量顺利达到理想状态,需自觉对裂缝生成原因制定针对性处理措施,并凭借材料质量严控、施工规范化实现、现场管理机制制定、施工人员技能培训落实,以保证混凝土工程技术水准能够持续提升。除了上述原因外,建筑物所属地区的客观地质环境以及自然条件也会为混凝土开裂问题的出现提供可行空间,使得混凝土裂缝愈发增大。为此,在具体实现裂缝控制期间,作业人员还要从混凝土均匀度以及稳定度等层面入手,采取切实有效的预防措施,优化混凝土结构稳定状态,从而最大限度地预防裂缝问题的发生。

4 钢结构施工工艺要点

4.1 抗侧力结构设计

建筑实体物极易受风荷载等客观因素的影响而出现程度不可控的水平方向位移问题,为此,在结构设计期间需优化对于抗侧力结构的设计部署,本案例为保证此次钢结构荷载设计拥有更优的适配度,在统筹考虑风、温度荷载等外界因素后,就决定预先在工程楼梯间及电梯间等细节墙体设计环节中实现抗侧力结构设计,并实时对位移实况进行监察。若发现位移情况,依旧无法顺利达到可控范围之内,则应及时转变思路,将各单元卫生间或厨房间各不动产当作抗侧力结构,以保障设计稳定度目标得以实现[4]。

4.2 节点构造与处理

本案例工程主要是以钢筋砼框架及剪力墙框架作为主体结构,结构构成要素较为复杂,为此,在实现钢结构施工期间,需严格依据操作标准化规范章程对节点实现优化处置,以本案例所实现的高强螺栓安装这一细节工序施工为例,为保障作业质量,避免关节变形、关节错位等状况的出现,施工人员预先对连接结构实现了调整及修正,随后还借助压实板对节点摩擦面进行压实处置,并要求在施工落实期间,时刻维持接触面的整洁度,以保障防滑系数能够顺利达到施工要求。最后,应积极实现节点构造控制,通过预埋钢板及螺栓柱角的连接,优化处置,为整体结构更为可靠提供技术支撑。

4.3 钢梁和钢筋砼剪力墙连接

为保障建筑质量达到预期,提升建筑工程安全性能,在对预埋钢板、剪力墙优化设计期间,要以钢筋砼剪力墙及钢梁的稳固连接为作业前提,及时将贯通性强的“I”型芯柱布设在细节拐角处以及剪力墙尾端部,并在各芯柱间水平连接方向内采用规格统一的钢桁架,进而保障节点工作实况都能顺利与设计图纸各项标准化与需求完全吻合。

4.4 螺栓装配

无论是纯钢结构还是钢筋砼结构,在实现结构施工期间,都要采用螺栓装配工艺实现组装固定,以持续强化钢结构安装可靠度,一方面,在螺栓预埋安装期间,要有统筹意识,预先对位置误差实现控制及审查,确保位置误差处于合理范围之内,再实现安装施工,严格避免因误差等客观因素的存在而使得钢结构施工质量远不达预期。另一方面,还要强化对钢结构吊装工艺控制的重视,待保障底座安装完毕之后,再实现吊装施工[5]。

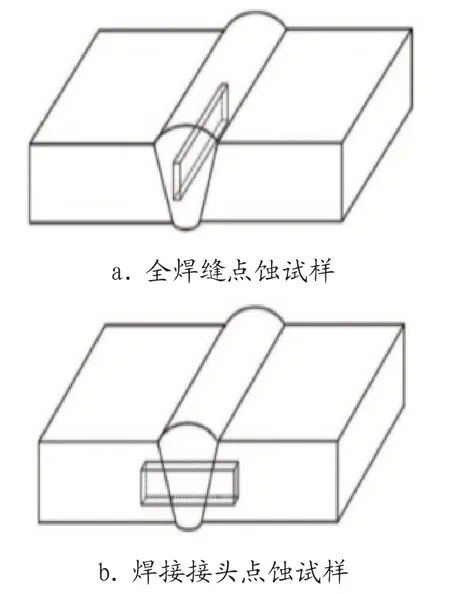

4.5 焊接技术

钢结构想要顺利实现连接,需借助焊接工艺实现,焊接质量会对钢结构质量造成决定性影响。焊接技术应用要点如下:第一,切实落实好作业,全范围清理保障焊接表层现实整洁度。第二,预先借助热烤枪这一器具,对钢结构实现预加热处置,确保其表层温度能够满足标准化焊接需要。第三,要严控作业实现路径,严防焊接表层出现蜂窝孔隙等质量通病问题。第四,要有针对意识,一旦发现存在瑕疵,要立即反应,及时停止焊接,预先将瑕疵处置完毕之后再实现重焊,严防因作业操作不当而使得焊接变形状况愈发严重。第五,为保障焊接水准,还要提前实现试样总结,如图1 所示,进而有效保证最终的焊接水准能够顺利达到预期理想目标。

图1 基于全焊缝点蚀、焊接接头点蚀的试样选取图

4.6 吊装

为强化螺栓安装稳固度,助力钢结构更为稳定,在螺栓安装完毕之后即可顺利实现吊装施工。吊装施工落实期间,要以优化提升钢结构牢固度为前提,对钢结构实况进行探查。若发现钢结构存在脱落问题,要立即反映,及时停止吊装,并积极调整,严防重大安全事故问题的发生。吊装期间还要保证吊装落实的稳定度,凭借速度把控措施,严格避免钢结构与其他实体物质出现碰撞,使得吊装状态人为不可控。最后,还需禁止无关人员进入吊装场地垂直下方,合理避免其他安全事故的发生。

5 混凝土与钢结构工程质量控制要点

5.1 技术交底

为确保建筑工程施工工艺质量效果顺利达到预期,在实际施工进行前,还要切实落实好技术交底工作,保障作业人员能够明确混凝土及钢结构施工重点,为后续更具针对性地安排各项施工工艺流程助力。具体实践期间,可充分利用BIM 可视化技术,以更全面地实现风险管控,更高效地落实设计管理,更合理地进行工期优化为前提,完善混凝土及钢结构施工现场在线监管格局,并实时将收集到的现场数据同步至管理平台之中,以保障技术设计以及监理人员能够在线掌握现实施工效果,为更迅速地发现施工环节问题奠定基础[6]。

5.2 施工组织设计审查

混凝土以及钢结构施工组织设计的审查也十分关键。作为工程落实的引导性文件,必须保证施工组织设计拥有优质的科学性及合理性。具体实践期间,相关人员要提高思想站位,对设计内容进行核查,并着重将关注重点放在质量优化体系、技术管理体系以及施工技术水准控制体系等方面,有效保障当设计存在不合理之处时,相关人员将会立即反映,及时整改。

5.3 工程主体质量控制

工程主体质量的优化对整体项目质量有着直接性影响,以钢结构工程为例,在实现钢工程施工期间,需强化对梁柱安装这一主体工作的重视,预先对于地板下层垫铁平整度实现核查,并积极对螺栓牢固度进行检查,确保所有细节均达到施工标准之后再进行施工,严防因作业前期部署不当而使得施工质量不佳。

6 结论

本文结合实例分析法,从技术要点严抓层面出发,对混凝土及钢结构工程施工技术要点展开探究,所提出的严抓混凝土工程中配比、浇筑、养护、裂缝防治;严抓钢结构工程中抗侧力结构设计、节点构造与处理、钢梁和钢筋砼剪力墙连接、螺栓焊接等技术要点,对全方位提升施工实践质量、提升建筑工程安全性方面具有现实意义。