固溶处理对选区激光融化316L不锈钢晶间腐蚀性能行为的影响机制

王保山,商 强,满 成

中国海洋大学材料科学与工程学院,青岛 266100

选区激光熔化(Selective laser melting, SLM)是一种基于粉末床的金属增材制造技术,其凭借加工精度高、适用材料种类多等特征被海洋工程、生物医学、核电等诸多领域广泛关注.316L不锈钢是SLM领域中研究较早、工艺较为成熟的金属材料之一[1-5].尽管SLM技术加工的316L不锈钢部件(后文称SLM-316L不锈钢)已经开展了部分工业化应用,但是很少被用于高温、强腐蚀、复杂载荷等苛刻工况.激光熔池的非平衡凝固是SLM-316L不锈钢成型过程的一个固有机制,促使非均匀组织结构及较高水平的残余应力产生,影响SLM-316L不锈钢长期服役的可靠性[2,6-8].

SLM-316L不锈钢成型之后的热处理(即后热处理)是实现组织结构优化和消减残余应力的最有效途径[9-10],其中1000 ~ 1200 ℃固溶处理具有最高的效率,同时也能够避免M23C6、σ相、Laves相等破坏材料性能的第二相在晶界处析出[11].研究表明,SLM-316L不锈钢在1100 ℃固溶处理5 min便会发生再结晶,不规则的等轴晶粒转变为规则晶粒,并且能够产生一定程度的退火孪晶,同时晶内胞状结构及位错团基本完全消失[12].此外,SLM-316L不锈钢中普遍存在大量的尺寸为数十纳米的球形氧化物颗粒,一般认为球形氧化物颗粒是亚稳态菱矿石结构的MnSiO3[10,13-14].Wang等[10],Vukkum和Gupta[13]指出,原始SLM-316L不锈钢中MnSiO3颗粒经过1100 ℃固溶处理8 h后原位转变稳定的尖晶石结构,并且晶界上的氧化物颗粒发生明显粗化,部分颗粒的尺寸能够超过400 nm.在我们前期的研究工作中还发现,经过1150 ℃固溶处理的SLM-316L不锈钢中存在少量的微米级/亚微米级MnS夹杂物[15].

晶间腐蚀是316L不锈钢常见的一种失效形式,也是与其组织结构密切相关性质之一[16-18].传统轧制316L不锈钢的晶间腐蚀机制通常可以用贫Cr理论解释,即在某些特殊服役环境中,M23C6在晶界处析出,同时由于C在基体中的扩散速率远大于Cr,导致M23C6/基体界面处产生贫Cr区,导致晶界敏化,进而诱发晶间腐蚀[19-20].已有研究表明,不同于传统轧制316L不锈钢的晶间腐蚀机制,SLM-316L不锈钢中晶界及胞状亚晶结构的Mo、Cr元素富集能够促进σ相形成,σ相能够在一定程度上抑制M23C6的析出,因此SLM-316L不锈钢的抗晶间腐蚀性能优于传统轧制316L不锈钢[21].SLM-316L不锈钢在固溶处理后,晶内胞状结构和元素偏析均消失,这势必会改变固溶处理SLM-316L不锈钢的晶间腐蚀机制.然而,目前关于固溶处理对SLM-316L不锈钢的作用机制鲜有报道.

本文研究了1150 ℃固溶处理SLM-316L不锈钢晶间腐蚀行为,探究了固溶处理引起的组织结构的演变对SLM-316L不锈钢抗晶间腐蚀性能的作用规律.采用电子背向散射衍射技术(EBSD)分析SLM-316L组织结构及晶界特征,使用扫描电子显微镜(SEM)、能谱仪(EDS)和透射电子显微镜(TEM)对析出相及纳米氧化物颗粒进行表征,利用扫描开尔文探针力显微镜(SKPFM)研究析出相和氧化物颗粒的电化学性质,使用双环电化学再活化(DL-EPR)和过硫酸铵电解试验结合形貌观察和数学统计去评价晶间腐蚀性能,最后基于实验结果讨论了固溶处理对SLM-316L不锈钢晶间腐蚀行为的作用机制.

1 实验过程

1.1 材料制备

SLM-316L不锈钢在EOS 280设备上,采用激光功率200 W、扫描速度800 mm·min-1和120 μm层厚完成加工,使用气雾化316L不锈钢粉末原料,其粒径:15~45 μm,成分(质量分数,%):17.5 Cr、10.4 Ni、2.7 Mo、1.2 Mn、0.4 Si、≤0.02 P、≤0.01 S、≤0.02C、其余为Fe.选用致密度大于99%的SLM-316L不锈钢试样作为研究对象,首先采用线切割将试样切成10 mm × 10 mm × 3 mm的方块;随后分别进行固溶处理1150 ℃ × 0.5 h、2.0 h、5.0 h+水冷;最后为了研究晶间腐蚀行为,在650 ℃敏化处理24,48,72和96 h.采用180目到5000目的砂纸对固溶处理和敏化处理之后的试样进行逐级打磨,之后用2.5 μm金刚石抛光膏进行抛光,分别用纯水和无水乙醇冲洗后吹干备用.

1.2 显微组织表征

显微组织表征前,对EBSD和SKPFM试样使用抛光悬浮液进行机械抛光20 min,将TEM试样打磨至50 μm后进行等离子减薄.EBSD测试在EDAX Hikari Super上进行,TSL OIM软件进行数据处理获得SLM-316L不锈钢的晶粒取向、晶粒尺寸、晶界等组织结构特征.纳米氧化物颗粒分析,选取20个放大10000倍的SEM视场,使用Image J软件统计纳米氧化物颗粒的尺寸,采用TEM分析颗粒物的微观结构,EDS表征颗粒物的元素组成,SKPFM研究颗粒物的电化学性质.

1.3 晶间腐蚀性能评价

分别采用双环电化学再活化(DL-EPR)和过硫酸铵电解试验评价SLM-316L不锈钢的耐晶间腐蚀性能.DL-EPR电化学测试采用采用三电极体系,其中试样作为工作电极,饱和甘汞电极(SCE, 0.242 V(vsSHE))作为参比电极,铂片(20 mm ×20 mm)作为对电极在Bio-Logic SP-300电化学工作站上进行.测试用的试样为背部焊接铜线工作面积为1.0 cm2的试样,电解液为0.50 mol·L-1H2SO4+ 0.05 mol·L-1KSCN水溶液.DL-EPR 测试时,首先进行10 min开路电位(OCP)测试;随后进行循环动电位极化,先以100 mV·min-1的速度从-50 mV (vsOCP) 扫描到0.2 V (vsRef),再以相同的扫描速率反向扫描,DL-EPR测试在室温条件下进行,每组测试重复三次以上,以保证测试结果的准确性.

过硫酸铵电解试验利用双电极体系在10%质量分数 (NH4)2S2O8的水溶液中进行,其中密封在环氧树脂中背部焊接铜线的SLM-316L不锈钢试样作为阳极,304不锈钢板作阴极,电解实验的工作电流密度为1 A·cm-2.通过激光共聚焦显微镜(CLSM,Keyence VK-250)对电解实验后的试样表面进行三维形貌观察,统计分析电解过程中晶界处的溶解体积.

2 结果与讨论

2.1 组织结构分析

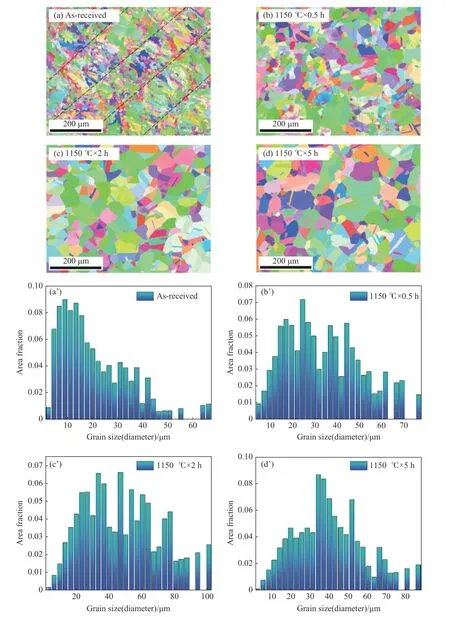

图1为1150 ℃固溶处理不同时间SLM-316L不锈钢的EBSD分析结果,从图1(a)~1(d)所示的反极图(IPF)中可以看出,原始和固溶处理之后的试样均可近似看为单相奥氏体组织,但是在经过固溶处理之后,奥氏体晶粒发生明显变化.如图1(a)所示,原始SLM-316L不锈钢呈现出不规则形状等轴晶粒,晶粒的排布与加工路径密切相关,其中加工路径重合区域(黑色虚线标记位置)的晶粒更为细小.经过1150 ℃固溶处理之后,SLM-316L不锈钢发生再结晶,晶粒形状逐渐转变为与传统锻造相似的规则形状等轴晶,晶粒内部出现大量的退火孪晶.此外,根据我们以前工作可知,晶内胞状结构、位错团等也会在固溶处理过程中逐渐消失[15].随后,基于EBSD测试结果,统计分析了原始和固溶处理SLM-316L不锈钢的晶粒尺寸分布,原始SLM-316L不锈钢的平均晶粒尺寸为20.95 μm,1150 ℃固溶处理0.5 h后晶粒尺寸快速增加至34.03 μm,保温时间延长至2.0 h后平均晶粒尺寸增加至48.10 μm,继续延长保温时间平均晶粒尺寸不在发生明显变化(图1(a’)~1(d’)).

图1 SLM-316L不锈钢反极图(IPF)和晶粒尺寸分布图.(a,a’)未热处理;(b,b’)固溶处理,1150 ℃ × 0.5 h;(c, c’)固溶处理,1150 ℃ × 2 h;(d,d’)固溶处理,1150 ℃ × 5 hFig.1 IPF image and grain size distribution of SLM-316L after solution treatment at 1150 ℃ at different times: (a, a’)no heat treatment; (b, b’) solution treatment 1150 ℃ × 0.5 h; (c, c’) solution treatment 1150 ℃ × 2 h; (d, d’) solution treatment 1150 ℃ × 5 h

图2展示了SLM-316L不锈钢的晶界类型及取向角分布.从图中可以看出,伴随着再结晶过程及退火孪晶的产生,SLM-316L不锈钢的晶界类型也发生明显改变.如图2(a)所示,原始SLM-316L不锈钢的晶界多为随机晶界(Random grain boundary,RGB),1150 ℃固溶处理后大角度的RGB晶界比例减少,∑3孪晶界的比例增加,这与IPF图中出现退火孪晶结果一致.研究表明,RGB晶界具有较高的晶间腐蚀敏感性,而共格∑3晶界上M23C6等析出相的形成能较高,表现出优异的耐晶间腐蚀性能[22].

图2 SLM-316L中晶界类型、占比及取向角分布.(a)未热处理;(b)固溶处理,1150 ℃ × 0.5 h;(c)固溶处理,1150 ℃ × 2 h;(d)固溶处理,1150 ℃ × 5 hFig.2 Crystal boundary type analysis, percentage and orientation angle distribution in SLM-316: (a) no heat treatment; (b) solution treatment 1150 ℃ ×0.5 h; (c) solution treatment 1150 ℃× 2 h; (d) solution treatment 1150 ℃ × 5 h

2.2 纳米氧化物颗粒表征

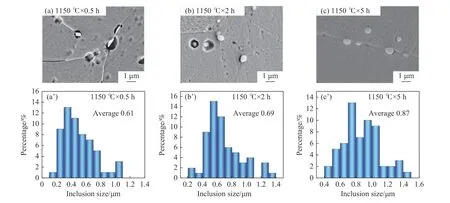

纳米氧化物颗粒是SLM-316L不锈钢区别传统锻造316L不锈钢的重要特征.我们在前期的研究工作中发现,由于熔池的快速冷凝,在原始SLM-316L不锈钢中均匀分布着尺寸为几十纳米的球形氧化物颗粒,并且对基体能够起到一定的强化作用[12,23].然而,经过1150 ℃固溶处理0.5 ~ 5.0 h,SLM-316L不锈钢中氧化物颗粒发生明显粗化,如图3(a)~3(c)所示.进一步对试样中氧化物颗粒尺寸进行统计分析(图3(a’) ~ 3(c’)),1150 ℃固溶处理0.5、2.0和5.0 h后,SLM-316L不锈钢中氧化物颗粒平均等效直径分别为0.61、0.69和0.87 μm.纳米氧化物粗化遵循Ostwald熟化机制[24],促使氧化物颗粒粗化的动力源自于再结晶过程中晶界迁移的拖拽作用.

图3 1150 ℃固溶处理5.0 h后SLM-316L不锈钢纳米氧化物形貌及尺寸.(a, a’)固溶处理,1150 ℃ × 0.5 h;(b, b’)固溶处理,1150 ℃ × 2 h;(c, c’)固溶处理,1150 ℃ × 5 hFig.3 Morphologies and sizes of oxides in SLM-316L stainless steel at different solution treatment times: (a, a’) solution treatment 1150 ℃ × 0.5 h;(b, b’) solution treatment 1150 ℃ × 2 h; (c, c’) solution treatment 1150 ℃ × 5 h

图4为SLM-316L不锈钢纳米氧化物颗粒的TEM分析结果.图4(a)为1150 ℃固溶处理5.0 h后SLM-316L不锈钢中纳米氧化物的TEM图,其中黑色颗粒物内部能够明显观察到多面体晶体结构,这表明固溶处理时纳米物颗粒的类型发生原位转变.通过电子衍射分析可知,原始SLM-316L不锈钢中纳米氧化物为MnSiO3,对应PDF#26-1249(图4(c)),固溶处理5.0 h试样中出现大尺寸的CrMn2O4颗粒物,对应PDF#45-0504(图4(d)).Wang等[10],Voisin等[25]通过EDS分析结果也表明了固溶处理过程中纳米氧化物颗粒类型的转变.Yan等[14]结合热力学计算解释了纳米氧化物颗粒的转变机制,SLM加工过程中激光熔池的快速冷凝促使非平衡菱矿石结构MnSiO3的形成,固溶处理时伴随着Cr元素的扩散,氧化物颗粒转变为稳定的尖晶石结构.从图4(b)中元素分布中可以看出,在氧化物颗粒周边存在S元素富集,结合我们前期的研究工作可知,S元素富集是由于MnS以氧化物为核析出.

图4 SLM-316L不锈钢纳米氧化物颗粒的TEM分析结果.(a)1150 ℃固溶处理5.0 h后SLM-316L不锈钢中氧化物颗粒形貌;(b)1150 ℃固溶处理5.0 h后SLM-316L不锈钢中氧化物颗粒的元素分布;(c)原始SLM-316L不锈钢中纳米氧化物颗粒的电子衍射分析;(d)1150 ℃固溶处理5.0 h后SLM-316L不锈钢中纳米氧化物颗粒的电子衍射分析Fig.4 TEM results of the oxides in SLM-316L stainless steel: (a) morphology of oxides in the sample after solution treatment at 1150 ℃ for 5.0 h;(b) elemental distribution of oxides in the sample after solution treatment at 1150 ℃ for 5.0 h; (c) electron diffraction analysis of an oxide in the asreceived sample; (d) electron diffraction analysis of an oxide in the sample after solution treatment at 1150 ℃ for 5.0 h

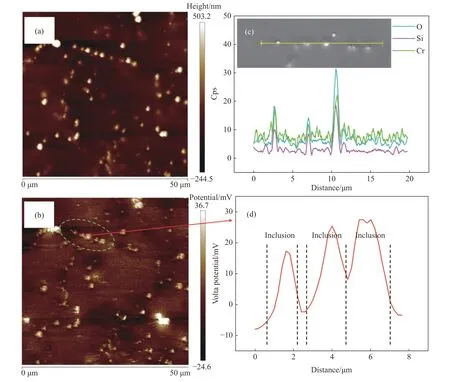

图5为纳米氧化物颗粒的SKPFM分析结果.结合图5(c)中的EDS分析,可以判定图5(a)中高出基体的位置(浅色区域)为氧化物颗粒.图5(b)和5(d)分别是Volta点位分布图及标记处的剖面图,由图可知,纳米氧化物颗粒的Volta电势高出约30 mV.另外,还可以发现部分氧化物颗粒周边存在小面积电势较低的区域(黑色位置),结合上述TEM结果及我们前期的研究,低电势区域对应的物质为MnS.MnS通常具有较高的活性,在腐蚀性介质中成分敏感位置[26]会优先发生溶解.

图5 1150 ℃固溶处理5.0 h后SLM-316L不锈钢的SKPFM结果.(a)高度图;(b)Volta电位分布图;(c)EDS线扫描;(d)表面电势线扫描结果图Fig.5 SKPFM results of SLM-316L stainless steel after solution treatment at 1150℃ for 5.0 h: (a) height; (b) voltage potential; (c) EDS line scan results;(d) surface potential line scan result

2.3 晶间腐蚀测试

图6为SLM-316L不锈钢DL-EPR测试结果,横坐标表示电压(E),纵坐标表示电流密度(i).如图6(a)~6(c)所示,1150 ℃ × (0.5 h/2.0 h/5.0 h) +650 ℃ × 96 h试样均表现出明显的再活化电流峰,表明具有较高的晶间腐蚀敏感性.DL-EPR试验中,DOS值常用来定量分析不锈钢的晶间腐蚀敏感性:

图6 SLM-316L不锈钢的DL-EPR测试结果.(a)固溶处理1150 ℃ × 0.5 h + 敏化处理650 ℃ × 96 h;(b)固溶处理1150 ℃ × 2 h + 敏化处理650 ℃ × 96 h;(c)固溶处理1150 ℃ × 5 h + 敏化处理650 ℃ × 96 h;(d)DOSFig.6 DL-EPR results of SLM-316L stainless steel: (a) solution treatment 1150 ℃ × 0.5 h + sensitization treatment 650 ℃ × 96 h;(b) solution treatment 1150 ℃ × 2 h + sensitization treatment 650 ℃ × 96 h;(c) solution treatment 1150 ℃ × 5 h + sensitization treatment 650 ℃ × 96 h;(d) DOS values

其中,Ia和Ir分别是活化和再活化电流峰.随着1150 ℃固溶处理0.5,2.0和5.0 h后SLM-316L不锈钢的DOS值分别是1.32%、1.42%和2.03%,表明随着固溶处理时间增加,SLM-316L不锈钢的晶间腐蚀敏感性增加(如图6(d)所示).

图7为SLM-316L不锈钢电解试验后的SEM图,图中热处理(Heat treatment)缩写为HT,敏化处理(Sensitization treatment)缩写为ST.由图7(a)和7(a’)可以看出,原始SLM-316L不锈钢表现出较好的晶间腐蚀性能.而1150 ℃固溶处理后SLM-316L不锈钢耐晶间腐蚀性能明显下降,如图7(b)~7(d)所示,未经敏化处理的试样呈现出阶梯状组织;而敏化处理96 h的试样主要发生沟状沟状组织,即在晶界处形成腐蚀沟,产生明显的腐蚀痕迹(图7(b’)~7(d’)).另外,对比固溶处理不同时间试样(图7(d)、7(e)和7(f))可以发现,随着固溶处理时间延长,SLM-316L不锈钢晶间腐蚀敏感性增加;通过比较未敏化处理和敏化处理试样(图7(a)和7(a’)、图7(b)和7(b’)、图7(c)和7(c’)、图7(d)和7(d’))可知,固溶处理过程中粗化的氧化物颗粒及形成的MnS夹杂物诱发晶间腐蚀的能力相对较弱,而固溶处理后SLM-316L不锈钢耐晶间腐蚀性能的下降主要归结于固溶处理对晶界敏化过程的促进(下文进行讨论).这通过腐蚀沟中残留的氧化物颗粒也能够得到进一步证实(图7(e)、7(f)).

图7 1150 ℃固溶处理SLM-316L不锈钢经过敏化处理不同时间后的晶间腐蚀形貌.(a)原始试样(b)固溶处理1150 ℃ × 0.5 h;(c)固溶处理1150 ℃ × 2.0 h;(d)固溶处理1150 ℃ × 5.0 h;(a’)原始试样+ 敏化处理650 ℃ × 96 h;(b’) 1150 ℃ × 0.5 h + 敏化处理650 ℃ × 96 h;(c’)固溶处理1150 ℃ × 2 h + 敏化处理650 ℃ × 96 h;(d’)固溶处理1150 ℃ × 5 h + 敏化处理650 ℃ × 96 h;(e)(c’)中红色区域放大图;(f)(d’)中红色区域放大图Fig.7 Intergranular corrosion morphology of SLM-316L stainless steel after sensitization treatment (ST) with different heat treatments(HT) at 1150℃:(a) as-received; (b) solution treatment 1150 ℃ × 0.5 h; (c) solution treatment 1150 ℃ × 2.0 h; (d) solution treatment 1150 ℃ × 5.0 h; (a’) as-received +sensitization treatment 650 ℃ × 96 h; (b’) solution treatment 1150 ℃ × 0.5 h + sensitization treatment 650 ℃ × 96 h; (c’) solution treatment 1150 ℃ × 2.0 h +sensitization treatment 650 ℃ × 96 h; (d’) solution treatment 1150 ℃ × 5.0 h + sensitization treatment 650 ℃ × 96 h; (e) enlarged view of the marked region in (c’); (f) enlarged view of the marked region in (d’)

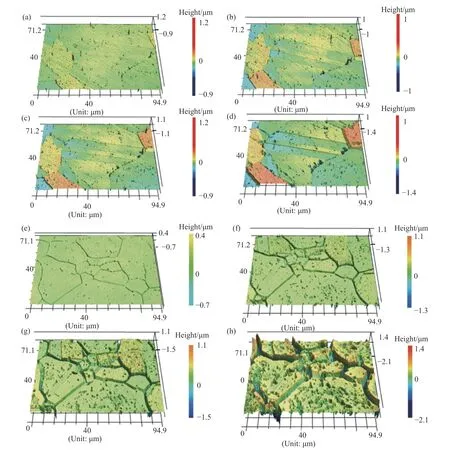

随着开展原位电解试验进一步探究SLM-316L不锈钢的晶间腐蚀机制及动力学.图8展示了1150 ℃固溶处理5.0 h后SLM-316L不锈钢电解10 s、1.0 min、2.0 min和5.0 min的形貌.未经敏化处理试样在电解初期晶界和晶内均出现由氧化物颗粒诱发的小尺寸点蚀坑(图8(a)),随后出现台阶状晶间腐蚀(图8(b)),并且随着电解时间延长台阶状晶间腐蚀及点蚀坑均生长,其中晶界处点蚀坑生长速度大于晶内的点蚀坑(图8(c)和8(d)).电解初期,点蚀坑和腐蚀沟出现在敏化处理96 h试样分别出现在晶内和晶界处(图8(e)),随着电解时间的延长,点蚀坑及腐蚀沟均向纵向和横向发展,其中腐蚀沟的深度更大,形成典型的沟状晶间腐蚀(图8(f)~8(h)).对比未敏化处理和敏化处理试样,可以发现后者具有更大尺寸的晶内点蚀坑,表明敏化处理也能够在一定程度增加氧化物颗粒诱发点蚀的能力.这一现象可以从以下两个方面进行解释:一方面,650 ℃敏化处理进一步增加氧化物表面MnS的比例;另一方面,氧化物颗粒中Si元素含量较高,Si与Cr元素之间表现为相互吸引作用(相互作用系数α′Si-Cr< 0)[27-28],650 ℃敏化处理提高了Cr元素的扩散速度,促使Cr元素和Si元素在氧化物颗粒处反应,形成贫Cr区.MnS和贫Cr区均具有较高的活性能够促进点蚀的萌生与扩展.

图8 1150 ℃固溶处理5.0 h后SLM-316L不锈钢原位电解10 s (a,e)、1.0 min (b,f)、2.0 min (c,g)和5.0 min (d,h)后的形貌.(a ~d)未敏化处理;(e ~h)650 ℃敏化处理96 hFig.8 In-situ observation of the morphology of SLM-316L stainless steel treated at 1150 ℃ for 5.0 h after electrolytic etching for 10 s (a, e), 1.0 min(b, f), 2.0 min (c, g), and 5.0 min (d, h): (a-d) without sensitizing treatment; (e-h) sensitized at 650 ℃ for 96 h

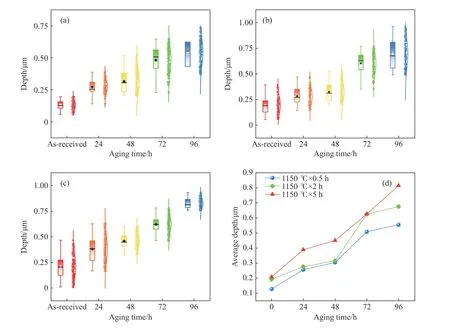

随后,对电解2.0 min试样晶界处腐蚀沟的深度进行统计分析(每个试样选取120个位置),并利用origin软件进行了正态分布拟合.如图9(a)~9(c)所示,随着敏化处理时间延长至96 h,1150 ℃固溶处理SLM-316L不锈钢晶界处腐蚀沟的深度逐渐增加,深度能够达到0.8 μm.图9(d)对比了1150 ℃固溶处理不同时间SLM-316L不锈钢的晶界腐蚀沟的深度,表明随着固溶处理时间从0.5 h增加到5.0 h,SLM-316L不锈钢耐晶间腐蚀性能下降.综上可知,1150 ℃固溶处理导致SLM-316L不锈钢晶间腐蚀性能下降,固溶处理时间越长,晶间腐蚀性能下降幅度越大.

图9 电解试验5.0 min后SLM-316L不锈钢晶界深度统计分析结果.(a)固溶处理,1150 ℃ × 0.5 h; (b)固溶处理,1150 ℃ × 2.0 h;(c)固溶处理,1150 ℃ × 5.0 h;(d)晶界腐蚀沟深度随敏化时间变化图Fig.9 Grain boundary depth distribution of SLM-316L stainless steel after electrolytic etching for 5.0 min: (a) solution treatment 1150 ℃ × 0.5 h;(b) solution treatment 1150 ℃ × 2.0 h; (c) solution treatment 1150 ℃ × 5.0 h; (d) evolution of average grain boundary depth with sensitization time

2.4 固溶处理对SLM-316L不锈钢晶间腐蚀行为的影响机制

根据上述实验结果,1150 ℃固溶处理能够降低SLM-316L不锈钢的耐晶间腐蚀性能,其作用机制主要体现在以下两个方面:

一方面,SLM-316L不锈钢组织结构演变促进M23C6及贫Cr区的形成.传统锻造316L不锈钢的晶间腐蚀行为符合贫Cr理论,即敏化处理过程中M23C6及贫Cr区在晶界处产生,成为晶间腐蚀的敏感位置.晶内胞状结构是SLM-316L不锈钢的一个重要特征,并且Cr、Mo等元素在胞状结构处富集[29].Cr、Mo元素的富集将降低σ相的形成能,使得SLM-316L不锈钢在敏化处理过程中σ相取代M23C6析出,σ相尺寸小且分布均匀,使得晶间腐蚀能力变弱[30].然而固溶处理时,SLM-316L不锈钢发生再结晶,导致晶内胞状结构和元素富集消失[23,25],因此,尽管固溶处理后SLM-316L不锈钢中部分大角度晶界被小角度晶界和∑3孪晶界取代,其耐晶间腐蚀性能仍然下降.

另一方面,纳米氧化物颗粒类型的转变和粗化导致晶界稳定性下降.纳米氧化物颗粒分析结果表明,原始SLM-316L不锈钢中氧化物颗粒尺寸在数十纳米,而经过1150 ℃固溶处理后,氧化物颗粒的平均尺寸增加了十几甚至到几十倍,最大能够达到微米级.另外,1150 ℃固溶处理中,伴随着菱矿石结构MnSiO3转变成尖晶石结构CrMn2O4(如图4(c)和4(d)所示),Cr元素向氧化物颗粒转移,同时也有活性较高的MnS在氧化物颗粒表面形成(如图4(b)所示).大尺寸的氧化物颗粒、Cr元素的减少以及MnS的形成不仅能够作为晶间腐蚀的起始位置(如图7(b)、7(c)和7(d)所示)[1],同时也能够降低SLM-316L不锈钢的晶界稳定性,加速晶间腐蚀的扩展(如图7(b’)、7(c’)和7(d’)所示).

进一步,通过对比图7(a)和7(a’)、7(b)和7(b’)、7(c)和7(c’)、7(d)和7(d’)可知,亚晶结构及元素偏析的消失是导致固溶处理后SLM-316L不锈钢晶间腐蚀性能下降的主要原因.

3 结论

本文研究了1150 ℃固溶处理时SLM-316L不锈钢组织结构及纳米氧化物颗粒的演变规律,探究了SLM-316L不锈钢的晶间腐蚀行为,讨论了1150 ℃固溶处理对SLM-316L不锈钢晶间腐蚀行为的影响机制,主要得到如下结论:

(1) 1150 ℃固溶处理后SLM-316L不锈钢发生再结晶,转变为规则形状的等轴晶粒,产生退火孪晶,并且随着固溶处理时间延长,SLM-316L不锈钢晶粒尺寸、退火孪晶以及∑3孪晶界的比例增加;

(2) 原始SLM-316L不锈钢中纳米氧化物颗粒尺寸增加十几倍甚至几十倍,最大尺寸的氧化物颗粒能够达到微米级,同时纳米氧化物颗粒的类型从菱矿石结构的MnSiO3转变为尖晶石结构CrMn2O4,并且在氧化物颗粒表面形成MnS;

(3) 固溶处理导致SLM-316L不锈钢的耐晶间腐蚀性能下降,随着固溶处理时间延长耐晶间腐蚀性能下降幅度增加,未敏化处理的SLM-316L不锈钢晶间腐蚀类型为台阶状晶间腐蚀,敏化处理后晶间腐蚀类型转变为沟状晶间腐蚀.