基于卓越绩效模式测量分析改进方法对光罩静电损伤的改善研究

张超义 梁伟 闫超 刘靖宇 牛锋 刘岗

关键词:卓越绩效模式,光罩,静电损伤,测量分析改进

DOI编码:10.3969/j.issn.1002-5944.2024.01.030

0 引言

卓越绩效模式(Performance Excellence Model,PEM)是美国于80年代创建的企业经营管理成熟度模型,也是美国国家质量奖的评审依据,中国于20 0 4年发布《卓越绩效评价准则》国家标准(GB/T 19580-2004)与《卓越绩效评价准则实施指南》(GB/Z 19579-2004),并于2012年对其进行修订[1]。目前客户对质量的要求越来越高,企业需要思考如何提高自身的质量管理水平,形成独特的质量管理模式,形成稳定的产品优势,促进企业的可持续发展,构建卓越绩效模式无疑是一个具有远见的选择。卓越绩效模式作为可有效提升产品质量的方法,可以帮助企业解决上述问题。企业导入卓越绩效模式,首先需要了解组织的当前状况,测量分析改进方法为引入点是一个较好的选择,且测量分析改进处于卓越绩效模式两个三角的联动环节,基于测量分析改进的方法对企业改善可以促进企业关注综合质量,以系统的观点来管理整个企业及其关键过程[2]。

组织的测量、分析和改进包含组织的绩效测量、分析和评价以及组织的改进与创新。组织应基于“方法、展开、学习、整合”四要素循环实施测量、分析和改进,依据绩效测量结果、评价结果确定需要优先改进关键过程,识别创新的机会,并根据优先顺序实施改进和创新,不断提高企业经营质量和产品质量,提高顾客满意度、忠诚度。

改进与创新基于绩效的评价结果和改进的优先顺序,绩效的评价基于绩效测量的结果,通过测量光罩静电损伤产生原因、过程,识别和评价静电损伤影响因素和绩效,确定改进光罩静电损伤的优先顺序,并基于评价结果和改进顺序实施光罩静电损伤改善。通过在设计开发过程和生产过程的改进,确定改进的绩效测量指标,降低静电损伤风险,提高光罩良率。

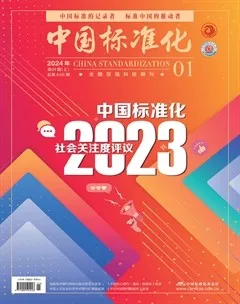

光罩是以石英玻璃作为衬底,在含有金属铬薄膜的玻璃基板(Bl a n k)上形成复杂几何图形(pattern)的图形转移母版即俗称的“mask”[3],用于对显示面板进行投影定位,通过曝光机对所投影的电路进行光蚀刻。如图1所示光罩电路剖面示意图。

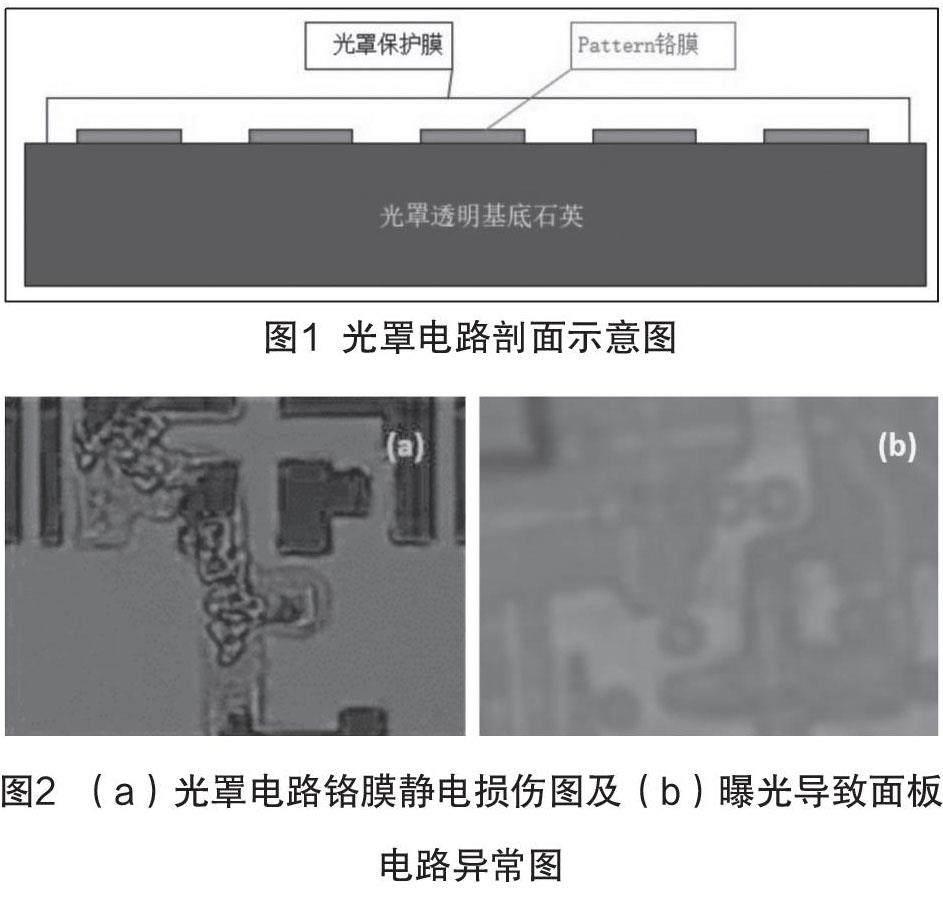

光罩在使用、储存、生产制造、长距离运输、包装等各个过程都可能产生静电,当静电电荷积聚量变导致静电击穿,则光罩发生静电损伤。光罩中电路金属铬薄膜存在不规律的裂缝,铬薄膜发生静电击穿将直接导致光罩电路铬薄膜损伤,引起使用光罩曝光制作的显示面板电路短路、断路、显示不良等诸多问题。如图2(a)所示光罩静电损伤实例图,掩膜版两个电路铬膜发生静电损伤,导致铬膜受损。客户使用掩膜版曝光时无法复制出期望的图形,造成图形缺失或增加,如图2(b)所示静电损伤光罩曝光显示面板电路异常图。

国外由于半导体和显示面板发展较早和成熟,其所配套的光罩处于全球领先地位,全球光罩市场被日本DNP、美国Photronics、日本TOPAN占据80%以上[4],而国内光罩的生产还处于起始阶段,且较早时代显示面板像素较低,电路间距大,不易发生静电损伤,所以目前单独对于光罩静电损伤的研究很少,仅有少数对于半导体和显示面板行业静电损伤的相关研究。

国外对于光罩静电损伤的研究相对而言较多一点,但也缺乏系统的研究,且其理论依据多是基于经验进行判断,没有引入科学的理论和过程方法对光罩静电发生原因进行分析改善。国内研究多集中于控制无尘室环境,优化使用光罩方法等方面,对于提高光罩本身抗静电能力的研究很少。

本文基于卓越绩效模式测量、分析和改进的方法,将帕申定律、汤森放电理论和“5M1E”等过程改进理论用于光罩设计开发和生产制造过程中,测量评价光罩静电损伤的原因及其改进机会,确定改进创新的优先顺序,从光罩设计开发方法改进、生产制造过程优化等实施改进和创新,确定改进的绩效测量指标,降低光罩静电损伤发生风险,提高光罩良率,进而提高光罩产品全生命周期绩效水平。

1 静电及静电放电

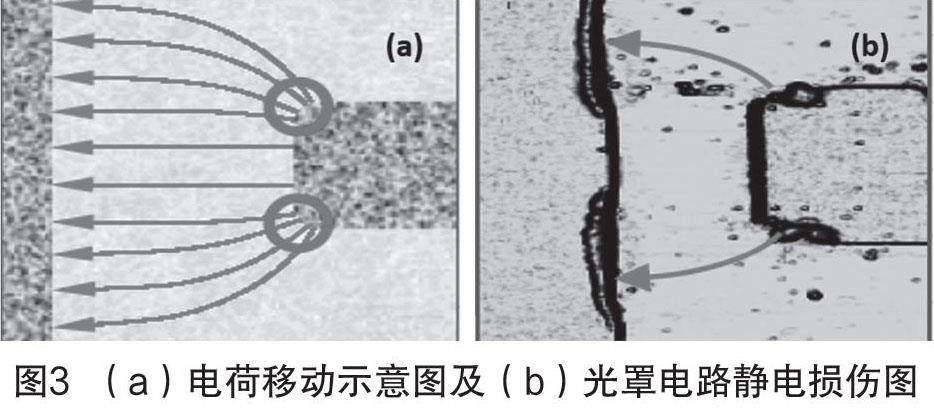

光罩生产和使用所处的无尘室环境中,由于大量使用特氟龙、PVC等绝缘材料,这些绝缘材料摩擦产生静电会在无尘室形成微静电场,光罩处于无尘室微静电场中会引起光罩电路发生极化[5]。由于摩擦、无尘室静电场中光罩极化作用或其他带电体电荷传导,使得光罩电路带有静电。因光罩电路带有电荷多少和正负属性不同,使得不同电路之间形成电压差,当不同电路铬膜之间间隙所能承受的最大电压小于两个电路铬膜上电荷的电压差时,光罩两个电路之间的电荷发生迁移,从而导致光罩电路被电荷击穿,如图3所示。

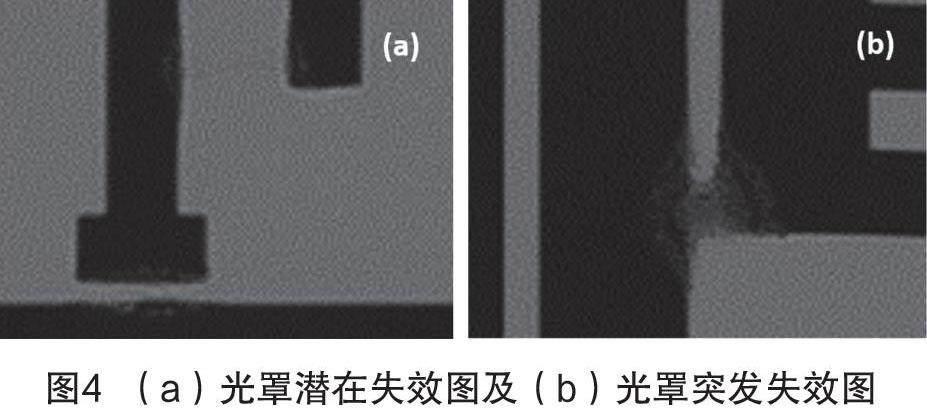

光罩电路静电击穿损伤分为突发失效和潜在失效两种静电损伤类型。突发失效是指光罩受到静电击穿损伤后,突然完全或部分丧失其规定的功能。潜在失效指静电放电能量较低,或放电回路有限流电阻,仅造成轻微损伤,光罩可能仍然合格或略有变化[6]。潜在失效的危害虽然没有突发失效的危害大,但潜在失效同样对光罩产生不利影响:(1)使用可靠性下降,缩短预期寿命;(2)光罩电路逐渐恶化、抗过电应力能力下降[6]。如图4(a)、图4(b)分别是光罩潜在失效和突发失效状况图。

2 光罩静电损伤理论背景

2.2 微米和亚微米领域帕申定律变化情况

以上针对平行平板气隙模型的气隙d 都在毫米量级,传统的板对板电极的直流气体击穿一般由Paschen定律描述和预测,它给出了击穿电压U与气体压力p 和间隙距离d的乘积p·d 之间的关系。对于微米和亚微米量级的平行平板气隙放电研究表明,当气隙d 在3 μm到50 μm之间时,击穿电压U 有两个阶段;当d 大于10 μm时,U 随d 增加而增加,表现出与Paschen定律相似的行为;当d 小于10 μm时,U -d 曲线上存在一个平台,这个击穿电压值远低于帕申Paschen定律的预期[8-9]。

3 光罩电路等效电路模型分析

3.1 光罩电路平面静电击穿等效模型分析

两个电路铬膜积聚静电电荷导致静电损伤的情形,可抽象等效为帕申(Paschen)定律和汤森(Townsend)放电理论的平行平板气隙击穿电压模型来解释,两侧电路铬膜可看作平行平板金属电极、中间间隔看作平板气隙(空气),如图5光罩等效平行平板气隙模型。气隙击穿电压Ub =f(pd , d /r),p为气压,d为电路之间垂直距离,r为电极(电路平行相对位置宽度L)半径,d /r称为纵横比。

根据帕申定律和汤森放电理论,基于光罩表面空气气压等于大气压这一现实情况。如果d /r ≤1,则击穿电压U 是pd 的函数即d 的函数,d 越大则击穿电压越大。如果d /r >1,则击穿电压U是pd即d和d /r 的函数;d 一定时,d /r 越小即r 越大,则击穿电压越大;d /r 一定时,d 越大则击穿电压越大。且根据亚微米平行平板气隙击穿电压的研究表面,当气隙d <10 μm时,其击穿电压U 远小于Paschen定律预期,所以当电路间隔d 小于10 μm时,两个电路之间的击穿电压会急剧降低[7-9]。

3.2 光罩电路剖视面静电击穿模型分析

如下图6是光罩电路的剖视角度等效平板气隙模型,此时电路的铬膜厚度T可等效为平行平板气隙模型的电极半径r,d为电路之间垂直距离,其击穿电压为U b =f(pd ,d /r)[7]。基于此电路剖视图的模型,光罩电路铬厚度(2r)一般在110纳米左右,而电路间距d 一般在几微米到几百微米不等,故d /r 远大于1,所以从剖视角度分析光罩气隙击穿情况适用于d /r >1的情况,d 一定时,d /r 越小即r 越大,则击穿电压越大;d /r 一定时,d 越大则击穿电压越大,即可以通过增加铬膜厚度或增加电路间隔距离增大击穿电压。

4 设计开发和生产过程静电损伤绩效测量分析

4.1 静电损伤设计开发的绩效测量分析

光罩电路铬膜之间发生静电击穿,是由于两电路铬膜之间积累的电荷电压超过其之间击穿电压U,电荷会移动导致光罩静电损伤。对于通过光罩电路设计过程降低静电损伤发生风险,需要优化光罩设计方案,降低电路之间静电电压,使其小于击穿电压。在不同电路之间设计细线型铬膜对两个电路进行短路(细线无法被曝光机识别,不会出现在面板图案上),可以消除两个电路之间的电压差。如图7设计细线使两个电路短路,消除其之间的电压差。

故根据以上分析研究,光罩的设计开发过程发生静电损伤主要有以下三个绩效测量指标:

(1)光罩两个电路相互间隙距离d 影响静电损伤发生率,d越大则静电损伤发生风险越小。

(2)光罩两个电路相对位置宽度L 影响静电损伤发生风险,L 越大则静电损伤发生风险越小。

(3)光罩两个电路通过极细的线连接,可以消除之间电压差,从而消除静电损伤风险。

4.2 静电损伤生产过程绩效测量分析

生产过程使用“5M1E”的方法分析静电损伤的原因并确认绩效测量指标。具体是指人(Man /Manpower)、机器(Machine)、材料(Material)、方法(M e t h o d)、测量(M e a s u r e m e n t)、环境(Environment)六项指标[10]。分析操作者对产品质量意识、操作技术熟练度、身体状况,确认机器设备的精度、工艺改善优化情况和维护保养状况,分析材料的成分、抗静电能力、物理和化学性能等因素,分析产品加工工艺、操作方法等因素,测量时所应用的方法是否标准、准确,分析工作地的温度、湿度、静电、气流等因素。

如图8,生产过程静电损伤“5M1E”分析。对于环境方面,光罩生产企业fab环境中静电不高,环境温湿度、气流都有实时监控很少波动,且生产企业会采用设备接地、离子棒等对策消除环境中静电,故环境在生产过程中不是静电损伤的关键绩效指标。对于人、机、法方面,光罩企业的机器设备、生产方法比较成熟,而且设备较少、生产工艺不多,自动化程度高,操作人员较少,所以人员、设备和生产方法也不是生产过程中静电损伤的关键绩效指标。对于测量方面,光罩在生产过程中会经历多次检查设备检查和人员目视检查,且光罩需要检查机最终检查和人员目视检查均无异常才可出货给面板企业,故光罩检查不是生产过程中静电损伤的关键绩效指标。

对于光罩生产材料,当前光罩生产企业主要使用的光罩原料为OD3.2的blank,其铬膜厚度在110纳米。如果使用铬膜厚度更厚的OD5.0 blank,其铬膜厚度在135纳米左右,铬膜厚度增加。根据本文3.2分析,生产光罩的铬膜厚度对于光罩电路间的击穿电压有影响,铬膜越厚则电路间击穿电压越大,静电损伤发生风险越低。综上5M1E的分析,光罩生产材料blank铬膜厚度是生产过程中静电损伤的需要优先改进的指标。

5 静电损伤改进对策研究

由以上光罩设计开发和生产过程的静电损伤绩效指标分析,提高光罩抵抗静电击穿的能力,降低以及消除电路之间电压差均可以降低静电损伤发生的风险。从提高光罩抗静电击穿能力的角度分析,可以增加电路之间间隔距离、增加铬膜厚度以及增加两个电路相对位置宽度L,从而提高击穿电压。从降低电路之间的电压差,可以通过在不同电路之间设计细线型铬膜对两个电路进行短路消除两个电路之间的电压差。

根据以上绩效测量、分析和评价,对于光罩静电损伤改进优先从以下两个方面进行:

(1)光罩的设计开发

①增加两个电路的间距距离d,增大电路间击穿电压。如图9(a)光罩电路间距较小设计和改善后图9(b)光罩电路间距较大设计。

②设计电路之间相对应位置宽度L 尽量大,使电路之间处于均匀电场中,降低静电击穿风险。

③光罩电路间距距离较小的情况,设计细线使两个电路短路,消除其之间的电压差。

(2)光罩的生产

根据光罩设计电路情况,分析选择电路设计静电损伤风险较大的光罩层别,使用OD 5.0的blank(铬膜厚度更厚)降低静电损伤风险。如表1某光罩生产企业制定的使用OD 5.0 blank的光罩层别列表(部分节选)。

6 结语

本文基于卓越绩效模式测量分析改进的方法,结合帕申定律、汤森放电理论和5M1E等过程改进理论,测量、分析和评价光罩的设计开发和生产制造中静电损伤发生的原因,对改善光罩静电损伤机理进行研究,确定改进静电损伤对策的优先顺序。

(1)本文引入卓越绩效模式测量、分析和改进方法,有助于通过对光罩静电损伤关键绩效指标进行测量、分析和评价,以发现改进质量机会和改进顺序。

(2)帕申定律和汤森放电理论在亚微米和微米领域,平行平板气隙模型击穿电压也有类似的规律,在间距d 小于10 μm时,其击穿电压U 远小于帕申定律预期。

(3)根据光罩的设计开发和光罩的生产中静电损伤绩效测量、分析和评价,确定光罩设计开发方法改进以及生产光罩原材料OD 5.0 blank改进应用两方面措施,可以有效降低光罩发生静电损伤的风险。

作者简介

张超义,硕士,主要研究方向为项目管理和卓越绩效模式及应用。

牛锋,硕士,高级工程师,主要研究方向为质量、品牌和标准化。

刘岗,通信作者,博士(后),副研究员,主要研究方向为企业管理及相关技术开发。

(责任编辑:张佩玉)