汽轮机通流部分改造及效果研究

李兴强

摘要:汽轮机作为火力发电的核心设备,具有将蒸汽能量转变成机械能的功能,但由于制造厂设计或抽汽供热原因无法达到设计出力。通过性能试验分析,这种情况的产生归结为机组的通流能力不足、未考虑长期低负荷工况,会严重制约机组额定出力和安全运行。因此,对汽轮机通流部分进行改造、对低压转子次末级叶片换型、末级叶片喷涂,成为供热汽轮发电机组技术革新的重要任务。

关键词:汽轮机;通流;改造

DOI:10.12433/zgkjtz.20240135

随着《大气污染防治行动计划》的实施,在国家“双碳”目标下,新能源装机容量迅猛发展,供热火电机组利用小时数进一步降低。非供暖期,两台供热机组(2×350MW)长期45%额定负荷运行,汽轮机安全运行受到前所未有的挑战。因此,供热火电机组“三改联动”,对汽轮机通流部分进行优化,对低压转子次末级叶片换型,末级叶片超音速火焰喷涂,对低压缸后缸喷水降温系统进行改造,提高机组带负荷能力和设备本质安全水平势在必行。

一、改造的必要性

昌吉热电厂一期工程,配套建设2×350MW超临界燃煤发电供热机组。汽轮机是哈尔滨汽轮机厂制造的超临界、单轴、双缸、双排汽、一次中间再热、直接空冷、单抽凝汽式汽轮机,担负昌吉市40%供暖面积冬季民生供暖任务。该机型在设计期间未考虑机组长期低负荷运行工况,机组长期在45%额定负荷运行,导致汽轮机进汽流量和过热度减小,对低压转子次末级、末级叶片安全运行产生严重影响。存在的主要问题如下:

(一)汽轮机次末级叶片不能满足长期低负荷运行要求

1号机组低压缸次末级叶片为哈尔滨汽轮机有限公司的352mm型叶片,低压转子次末级设计时未考虑机组长期低负荷运行工况,厂家核算其强度只能满足正常工况运行,次末级在机组正常运行时已处于蒸汽过渡区,运行环境恶劣,频繁应用于汽轮机低负荷运行状态(干湿交替频繁出现)无法确保运行安全性。需要更换成带穿孔拉筋结构的新型352mm叶片。

(二)汽轮机末级叶片水蚀加重

汽轮机低压末级叶片工作在湿蒸汽区,易发生水蚀。当机组长期低负荷运行时,湿度的增加会使末级叶片遭受水蚀的侵害,不管是从进汽侧还是出汽侧,都会受到蒸汽凝结过程中携带小水滴的冲刷。水蚀的严重程度会影响末级叶片的使用寿命,存在低压转子叶片断裂风险,危及机组的安全运行。

(三)汽轮机低压缸小容积流量条件下运行存在鼓风发热

汽轮机在低负荷运行状态下,低压缸通流部分运行条件大幅偏离设计工况,处于小容积流量条件下运行,鼓风发热现象明显,会导致排汽温度升高(特别是在高背压情况下,这种现象更为明显)。为有效控制排汽区温度,防止过热引起的缸体变形等问题,需要对低压缸喷水减温系统进行适应性改造。

(四)昌吉热电厂承担昌吉市40%多供暖面积,冬季供暖是民生工程压力巨大

汽轮机是火力发电厂三大主机之一,如果一台机发生故障,昌吉热电厂只能自费启动天然气锅炉,天然气费用400万元/天左右。停机一天发电量损失600万kWh,发电利润按照0.05元/kWh,单机电量利润损失30万元/天,直接损失合计430万元/天,造成的社会影响更无法估量。

二、改造的可行性

针对以上问题,通过改造机组,使其具有更好地适应低负荷运行的能力,提高机组的可靠性与安全性。目前,陕西榆林热电厂、内蒙古锡林热电厂、深能库尔勒热电厂、哈尔滨汽轮机厂机组均已完成汽轮机低压转子叶片适应低负荷运行改造,机组运行两年从低压缸人孔查看,低压转子叶片完好,无水蚀现象,实现了改造目标。华电昌三电厂于2022年完成一台机组改造,运行至今机组参数正常。

三、汽轮机通流部分改造技术原则

考虑到汽轮机当前的状态和改造可靠性,本次汽轮机通流部分改造遵循以下技术原则:

第一,通过对现有设备的优化和升级,减少新增投入。

第二,尽量保留原有的结构和零部件,避免产生额外的二次维修费用。

第三,为确保汽轮机通流部分改造质量和性能的稳定,由哈尔滨汽轮机厂提供配件和实施。

第四,最大限度地降低现场施工的复杂性,汽轮机高中压缸通流部分改造返厂实施。

第五,汽轮机低压缸通流部分改造,由哈尔滨汽轮机厂到现场施工。

四、汽轮机通流部分改造存在的问题

为了提高汽轮机的效率和可靠性,可以采取三种不同的改造方法:

第一,通流部分完整改造,包括替换内缸、转子等零部件,这种方法适合运行频繁、成本较高的机组。

第二,通流部分局部改造,对汽封系统和其他关键构件进行更新。例如,高压转子部分动、静叶更换,高压缸汽封优化更换,低压转子次末级叶片换型、末级叶片超音速火焰喷涂等。

第三,汽轮机扩容改造,彻底改装原汽轮机,以期达到更高的经济效益。

汽轮机通流部分改造前,需结合机组性能试验数据进行充分论证,制定汽轮机通流部分改造实施方案。汽轮机出力、运行年限不同,汽轮机通流部分改造效果也存在差异。例如,300MW汽轮机通流部分改造后,在额定负荷下经济性增加5%,但出现一些新问题,例如,进汽参数不合理、抽汽参数不当以及给水温度偏低等。因此,在对汽轮机通流部分改造工作中,专业技术人员要充分考虑各个负荷阶段的运行情况,确保汽轮机通流部分改造预期效果。如果仅把机组额定出力视为汽轮机通流部分改造目标,而忽略机组节能降耗、供热需求和灵活性等因素,会严重影响汽轮机改造效果,甚至降低汽轮机运行的安全性和可靠性。

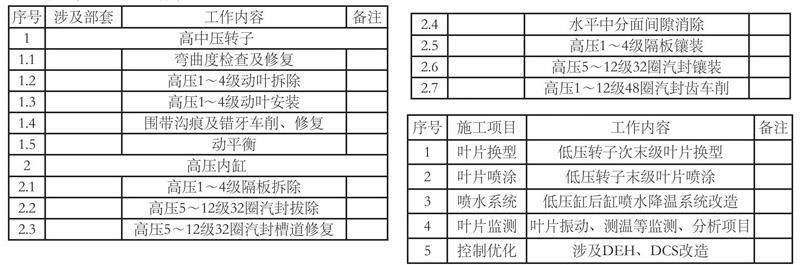

五、高中压转子改造实施内容

第一,汽轮机高压缸前四级动静叶片、高压进汽平衡环汽封、高压1~12级固定汽封进行优化更换。

第二,返厂改造清单

序号 涉及部套 工作内容 备注

1 高中压转子

1.1 弯曲度检查及修复

1.2 高压1~4级动叶拆除

1.3 高压1~4级动叶安装

1.4 围带沟痕及错牙车削、修复

1.5 动平衡

2 高压内缸

2.1 高压1~4级隔板拆除

2.2 高压5~12级32圈汽封拔除

2.3 高压5~12级32圈汽封槽道修复

2.4 水平中分面间隙消除

2.5 高压1~4级隔板镶装

2.6 高压5~12级32圈汽封镶装

2.7 高压1~12级48圈汽封齿车削

六、低压转子改造实施内容

第一,汽轮机低压转子次末级叶片换型、末级叶片超音速火焰喷涂、低压缸后缸喷水降温系统优化。

第二,现场施工项目

序号 施工项目 工作内容 备注

1 叶片换型 低压转子次末级叶片换型

2 叶片喷涂 低压转子末级叶片喷涂

3 喷水系统 低压缸后缸喷水降温系统改造

4 叶片监测 叶片振动、测温等监测、分析项目

5 控制优化 涉及DEH、DCS改造

七、改造过程安全措施

(一)通用安全措施

第一,参与施工人员必须遵守《安全生产法》《安规》等相关安全生产规章制度。

第二,施工人员应进行入厂三级安全培训并考试合格,特种作业人员持证上岗,并进行安全技术交底。

第三,开工前取得开工令,工作票中所列安全措施执行完毕并履行开工手续后方可进入现场工作。

第四,严格执行有限空间作业规定,作业前在空间内充分通风,进行气体检测,确保没有有害气体并办理受限空间作业票后方可进入,作业人孔门处必须有专人监护,受限空间要严格执行六项旁站制度,做好出入登记、气体检测记录备查。

第五,检修人员应进行安全学习,特种工种人员持证上岗,并接受发电公司有关人员的技术交底和安全交底。

第六,开工时确认工作票已办理,安全措施已全部正确执行。工作前后安全技术交底,施工人员必须做到“四明确”:工程任务明确、施工方法明确、吊装物体重量明确、安全措施明确。

第七,进入施工现场人员规范着装、正确佩戴安全帽,听从项目负责人的管理,佩带工作证,否则不得入内。

第八,脚手架要绑扎牢固不留空隙并设有防护栏杆,悬挂脚手架合格证,经过验收后方可使用。

第九,所有电动工具绝缘可靠,使用带漏电保护器的电源,电源线完整无破损,电动工器具要检验合格。

第十,所有起重工具必须经过检验合格后方可使用,不得超限及使用不合格工具。起吊设备前,应先进行检查,合格后方可使用。

第十一,高处作业时,必须系好安全带,在施工中不得上下抛接工具、工件,应用绳索绑扎牢固上下吊运。

第十二,使用电、气焊时气瓶应分别放置并相距8m以上并距离动火点10m以上,同时做好防止火花迸溅造成火灾的安全措施。

第十三,在吊装较大物件时,应有专人指挥,工作人员不得在起吊重物下站立和行走。

第十四,施工人员使用临时电源时,应联系电厂专业人员装接,不得擅自私拉乱接。

第十五,施工现场应整齐清洁,零部件摆放整齐,确保施工通道畅通,并做到“三不落地”,每天收工时,须对现场进行检查,保持现场清洁。

第十六,拆卸、检修、回装过程中均应合理、得当的使用工具,以免伤人或设备损坏。

(二)高中压缸、低压缸揭缸安全措施

第一,检查起吊工具、合格后方可使用。

第二,揭缸过程中任何人不得将头、手、身体部位伸入结合面内。

第三,起吊汽缸时,四周不少于8人扶持,每角2人,并有专人专责。

第四,当汽缸即将脱离隔板槽道时,四周扶持人员注意安全,防止跌入缸内。

第五,起吊过程中,由1人指挥,如有异常情况,任何人可向指挥和行车司机发出停止信号。

第六,当行车吊缸行走时,行车下严禁有行人。

第七,及时封堵缸内各抽汽口,疏水口以防异物掉入。

第八,吊出的隔板、隔板套,必须放在专用架上且保持平放,下面垫木板。

(三)汽轮机轴瓦垫铁加减垫片安全措施

第一,加减垫片前应清扫轴承洼窝及垫铁,发现较大的毛刺或异物应及时汇报专业,以便及时调整。

第二,加减垫片时不能戴手套,应小心防止划伤手指。

第三,拆下的垫片螺丝应妥善放好,以防丢失。

(四)汽轮机轴瓦检修安全措施

第一,轴瓦油室内清洁,无油垢、杂物、油口、油孔畅通。

第二,翻下瓦时,必须先检查顶轴油管接头是否拆开(1、2瓦无顶轴油管),并注意保护测温导线,以防扯断。

第三,发电机、前后轴承组装后应通知电气测量绝缘。

第四,刮瓦时应特别小心,防止滑伤手指。

第五,压间隙、紧力时应均匀拧紧两侧螺丝,防止压偏。

第六,揭、扣瓦盖及起吊轴瓦时,应有人扶稳,防止碰伤。

第七,可倾瓦压顶隙两侧用润滑脂粘住,防止下落。

第八,可倾瓦须将工艺螺栓上好后才能起吊上瓦,防止上瓦块脱落。

(五)汽机翻轴瓦安全措施

第一,翻瓦以前,做好一切起吊及测量准备工作。

第二,对钢丝绳、千斤顶由起重检查,合格后方可使用。

第三,整个翻瓦过程中起重、钳工配合工作。

第四,翻瓦过程中,不许用手拿瓦的边缘,以防伤手。

第五,瓦翻出后,及时对油管接头及进出油孔进行包扎,防止进入脏物。

第六,扣瓦时,检查顶轴油管、热工表线是否接好。

第七,可倾瓦翻起后须将工艺螺栓上好后才允许吊瓦。

(六)检修隔板的安全技术措施

第一,拆卸隔板套螺丝特别小心,不得有异物掉入抽汽口内,如掉入应及时汇报。

第二,拆下的螺帽、螺栓、销子等应放在专用箱内,不得乱丢乱放。

第三,吊出的隔板、隔板套必须放在专用架上,需平放时,下面必须垫以木板。

第四,隔板清洁,无锈蚀裂纹,喷咀、隔板静叶边缘平整无扭曲松动。

(七)高中压缸、低压缸扣缸安全措施

第一,检查起吊工具,合格后方可使用。

第二,扣缸时,检查汽缸结合面有无杂物,是否清扫干净。

第三,抹汽缸涂料时,把涂料抹均匀,防止异物及灰刀落入缸内。

第四,扣缸时,四周不少于8人扶持,每角2人,并有专人负责,扶持人员注意安全、防止跌入缸内。

第五,扣缸过程中,任何人不得将头、手等身体部位伸入结合面内。

第六,起吊过程中,由一人指挥,如有异常情况,任何人可向指挥和行车司机发出停止信号。

第七,当行车吊缸行走时,行车下严禁有人走动。

八、改造后效果评价

通过汽轮机通流部分升级改造,增加单台机组运行出力10MW,且确保长期低负荷工况安全运行目标,提高机组运行的安全性、可靠性和经济性。

第一,汽轮机通流改造后,机组热(下转第160页)(上接第103页)耗率降低300kJ/kWh,按照单机年发电量19.5亿kWh计算,年节省标煤1578t(单价258元/t),年节约40万元。

第二,单台机组增发电量10MW,按照机组年运行260天计算,电价收益0.08元/kWh,单机多发电量收益499.2万元。

以上合计收益539.2万元/年,汽轮机通流部分改造经济效益明显。

九、结语

随着经济快速发展,人们对清洁、安全、高效能源需求不断提升,为了满足这一市场需求,火力发电企业应积极推出更节能、更灵活、更高效的超临界燃煤发电供热机组。本文分析了350MW汽轮发电机组通流部分改造及实施效果,旨在使火力发电企业在市场上更具竞争力,为同行提供有益的参考。

参考文献:

[1]王学成.汽轮机本体通流部分改造及效果分析[J].山东工业技术,2019(03):195.

[2]胡远涛,郑家衡,齐进,等.国产引进型300MW汽轮机通流部分改造及效果分析[J].上海电力学院学报,2012,28(1):39-42+46.

[3]李清,黄竹青,左从瑞,等.浅析汽轮机通流部分改造及效果[J].华中电力,2011(03):84-86+90.

[4]谭波,徐冰,孙自强,等.浅论长周期服役小型汽轮机组节能降耗改造及效果[J].中小企业管理与科技,2015(14):248-249.

[5]赵伟光,刘少杰,王久崇,等.大型汽轮机通流部分改造效果综述及新技术应用[J].东北电力技术,2014,35(02):37-41.