基于数字孪生的虚拟数字化工厂建设分析

张恩康 贾子敬 温亚兵

摘要:面对新一轮的科技革命,制造业应加速数字孪生等数字化技术和工业技术的融合,通过建设数字化工厂获得核心竞争优势。基于此,本文对数字孪生内涵和关键技术展开了分析,从孪生模型建立、数字资源建设和应用平台建设三个方面探索虚拟数字化工厂的建设路径,通过实现实体工厂和数字化工厂的数据动态交互,加强各种系统功能集成应用,为制造业带来管理变革,以供参考。

关键词:数字孪生;虚拟数字化工厂;三维可视化

DOI:10.12433/zgkjtz.20240109

在“中国制造2025”战略实施背景下,各个工业领域开始引进数字孪生技术打造数字化、智能化工厂,通过在真实世界和虚拟世界间建立链接,利用数字化产品数据完成虚拟制造。运用虚拟、仿真等技术,能从产品研发开始实现全部生产活动虚拟化,根据总装工艺需求打造数字化工厂平台,通过优化设计提高产品生产效率和质量。因此,通过加快虚拟数字化工厂建设,助力企业、行业转型,加快先进制造技术的发展。

一、数字孪生内涵和关键技术

(一)内涵分析

数字孪生概念最早由美国密歇根大学教授Michael Grieves提出,表述为“物理产品的虚拟数字化表达”。发展至今,人们将数字孪生解释为通过在虚拟空间中创建实物高保真模型,并通过模拟器现实行为获得反馈。从根本上来讲,数字孪生将模型、数据当成是核心,通过物理实体、虚拟模型、服务系统间的相互作用形成孪生数据。将实体当成是基础,划分为单元级、系统级等不同层级,包括物流、信息流等,需要协同运作才能完成任务。利用模型描述实体,使用物理模型、几何模型等不同模型,模拟实体大小、位置、状态等,提供可视化环境。服务系统用于对各种模型、算法进行封装,以模块、组件等形式支撑平台提供不同功能服务,满足用户操作需求。期间,将产生实体数据、模型数据、系统数据等,均为孪生数据,通过加强各部分连接能顺利完成数据传输、交互。从定义上来看,数字孪生和数字化工厂描述接近,能被应用到工业实践中,并将真实工厂映射至虚拟环境中,得到数字化工厂完成生产过程仿真、评估和优化,形成新的生产组织方式。

(二)关键技术

运用数字孪生技术,需掌握实时变化,通过模型精准模拟分析,实现优化系统运作的目标。在整个过程中,首先应采用装置模拟技术建立高精度模型,将工艺过程和工作原理作为基础,模拟各类设备运行状况。为感知实体各种运行参数,需加强各种传感器、监测设备的运用,利用计算完成数据处理、分析,生成数学模型。

其次,加强机器学习技术运用,通过对设备、环境等各种数据汇总分析,挖掘其中的变化规律,通过知识判断装置运行特征和预测生产状态变化。根据生成的数据结果,以实现效益最大化为目标实现装置运行调控,实时掌握装置运行状态,设置约束条件模拟和优化各项参数,完成实体和模型交互。

最后,数字孪生技术应用离不开平台支撑,利用云平台对模型、数据、应用等进行集成管理,将各种功能划分为多个模块,采用可视化手段显示,便于用户根据系统状态作出正确决策,合理调用控制系统实现装置运行控制。在虚拟数字化工厂建设的实际过程中,需要实现各种技术融合运用,实现实体工厂和数字化工厂的全面映射,为项目顺利交付提供有力的技术支撑。

二、基于数字孪生的虚拟数字化工厂建设

(一)孪生模型建立

建设虚拟数字化工厂,根据颗粒度完成设备级、系统级、企业级数字孪生层次的划分,需要建立相应的孪生体,通过互联协同构成最终的孪生模型。在模型创建的过程中,进一步完成工厂结构的分解,划分为三维模型、工艺模型和控制模型。其中,三维模型用于描述工厂外形,包括物理属性。而工艺模型能映射实体工厂对象,控制模型能反映物质运行状态。通过模型叠加,诊断和预测状态,实现操作的反馈控制,优化工厂运行。

建立孪生模型,针对车间中的机器人、装配线等各种设备,实现三维模型导入,经过轻量化处理后,完成工艺模型绑定,并通过定义逻辑行为等建立控制模型。工艺模型建立是关键环节,因为通常工艺流程中涉及的设备、装置较多,拥有不同的运作机理,会导致三维模型间的耦合关系复杂。目前,建立的系统级三维模型难以确保与实体对象逐一对应,在模型不统一的情况下,需要实现跨场景应用。工艺模型建立也面临缺少实验数据支撑等问题,导致最终的模型无法达到高保真的效果。对此,需要运用深度融合机理建模,将相关位号作为核心,明确各三维模型间的关联关系,绘制带规则驱动的P&ID图。同时,实现数据驱动,通过综合运用工艺机理、流程信息等生成混合模型。相较于单纯根据三维模型机理建立模型,混合模型可以结合工况变化等实现模型收敛,有效改善模型性能,能降低模型复杂度,改善非线性等缺陷。

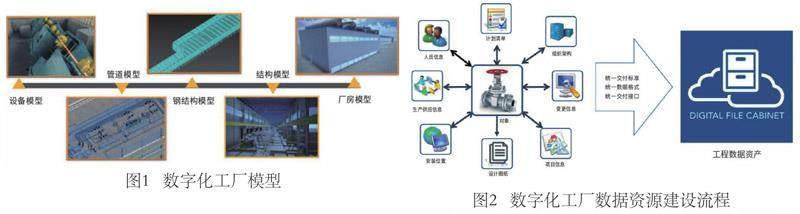

在模型叠合的过程中,需实现工厂运行全过程仿真,从宏观上模拟实体工厂经营过程的同时,在微观层面模拟物理化学反应等过程,如图1所示。运用仿真技术,不仅需实现各经营阶段分段分析和耦合,还应实现价值流映射。采用具象化形式模拟设备特性,再现工艺流程,才能在虚拟环境中模拟真实工厂。在将模型和算法结合在一起的过程中,需要运用机器学习、大数据等技术实现模型优化,通过静态输出优化设备布局,并完善反应机理。利用模拟驱动引擎,能建立数字孪生模型,完成全局仿真分析,结合分析结果,运用目标搜索等算法完成结构调整,并优化工艺参数等,合理进行设备布局和装配排序,使工作流、物流等保持高效运行,有效维持生产线平衡。运用集成和交互技术,在虚拟环境中模拟各个生产环节,实现从生产单元到整个工厂的建模,最终生成实现数据一致访问的模型,在物联网支撑下与实体设备、工厂人员保持良好互动,最终建立实体工厂和模型间的数字孪生体系,为企业的各种应用系统集成和协同工作提供保障。

(二)数据资源建设

要想在实体工厂和虚拟工厂完成数字化映射,需要全面采集工厂中环境、设备、装置等各类实体的数据信息,通过算法汇总、整理后得到数据资源,为利用虚拟模型完成实时模拟分析提供支撑。采用物联网、传感器等先进技术,能实现各种数据资源汇集,为数字孪生模型应用奠定扎实基础,为实现数字化工厂平台建设提供有力支撑。

结合数据资源建设需求,从数字化工厂建立之初开始,应确保面向全体对象实现数据采集,完成全要素覆盖,确保对象数据齐全。为此,需建立对象类库和相应的数据标准,如图2所示,提供统一交付接口和数据格式,确保数据同源的基础上,利用集成化平台完成专业协同设计,确保后期高效、高质量完成数字化交付,获取精准、有效的数据信息。在工厂投运前,建立各种信息标准,完成不同粒度数字模型的抽离,通过正向建模方式实现文档、数据等内容处理,生成静态模型,通过加载工厂实时数据使数字化工厂和实体工厂保持对应关系,为实现工艺优化、设备故障预警等操作提供支撑。但就实际情况看,多数制造企业工厂数字化水平不高,在早期建设时无法实现各环节数据自动采集,后期逐步增加传感器等装置采集数据,面临数据类型繁杂的局面,引进的系统也大多在数据格式、通讯协议等方面存在差异,汇集后的数据资源带有多源异构的特点,给数据融合、利用带来了阻碍。

针对上述问题,在数据资源建设的过程中,可以从工厂模型建立开始按照一定原则分类和编码。通过按照统一规则对工厂全生命周期信息进行命名和编码,顺利实现数据关联和集成。具体来讲,就是针对材料、设备、设施等不同工厂对象进行统一命名,根据种类编码,增强数据来源可识别性,为后续快速检索数据提供支撑。在此基础上,考虑到模型可视化需求,需针对不同图层对象赋予不同颜色,参考国标要求完成色卡定义。在引进新设备、设施的过程中,应完成数据接收,要求供应商提供位号、属性等信息,完成数据分类和要素关联。针对各专业设计相应数据逻辑结构,按照统一规范进行数据存储和管理,确保数据录入后保持一致。建立中心数据库,根据模型完成数据库概念模型设计,完成业务流程梳理后,制定数据存储方案,最终将数字化工厂数据库划分为主库、项目数据库、生产管理数据库等多个部门,解决数据源问题。在数据库支撑下,实现各类信息动态管理,提供高效的数据服务。

(三)应用平台建设

在虚拟数字化工厂建设过程中,需要将模型作为载体,完成数据整合后,借助应用平台可视化展现。依靠平台实现与企业设备管理、生产管理等各种系统的信息交互,跨场景展现各种业务数据,为人员开展管理活动提供支撑。以企业管理需求为导向,完成平台各种该应用功能开发,确保用户通过平台与实体工厂设备、系统等完成数据交互,并通过数据集成、分析和挖局,为制定科学生产决策提供依据,推动工厂的智能化升级。

建设平台应完成数字化工厂主要业务规划,实现设备布局规划、三维可视化处理和生产过程仿真调试等。根据固定规则对车间生产线布局进行仿真,需确定设备、空间等约束条件,合理进行各单元排布,实现资源利用率最大化。在虚拟环境中,对真实布局进行仿真,完成产线设备、工装等要素的模拟设计,确定各单元间拓扑关系,确定空间布局效果。在明确工位、工艺等要素间约束条件后,通过仿真测试分析其中的问题,为优化车间布局提供依据。为使结果得到可视化呈现,要将设备、仪表等对象参数和BIM模型绑定,通过图层管理各类数据,并通过BIM三维模型呈现对象状态。在设备层、监控层、物流层等不同的层别上,根据工厂数字化管理需求模拟设备运维、安全监控、物流调度等流程,为优化工艺流程提供支撑。在设备运行仿真调试方面,利用设备模型和实时运行数据驱动模型变换状态,在虚拟车间中观察内、外变化,在设备异常运行时发出报警,确保人员及时查看和排除设备安全隐患。在工艺仿真方面,可以在数字化工厂的虚拟车间中模拟生产过程。例如,模拟装配过程,查看各种设备、零部件、成品等之间是否发生干涉、碰撞等情况。通过分析各模型的运动路径,确定干涉产生的原因,完成优化调整。通过将数字化工厂中的模型和真实控制设备连接,完成生产系统功能测试,执行优化后的程序,实现优化系统运行管理的目标。

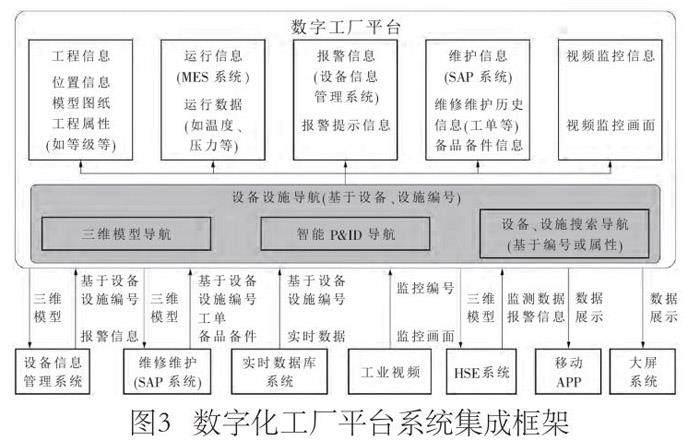

为加强数字化工厂的应用,需要通过平台实现各种应用系统集成,确保在生产改造、智能巡检、应急演练等多方面提供可视化服务,实现模型和数据资源的充分利用。将平台作为基础,实现工厂全部信息的承载,能完成场景全覆盖。例如,与生产管理系统集成过程中,通过平台服务器资产位置、编码等信息完成系统数据库连接,使模型实时显示控制点数据。平台自动采集控制系统数据,开发状态监测等功能,将采集到数据提供给上层系统使用,加强静态模型数据和动态生产信息关联,通过综合分析设备温度、管道压力等各种参数判断设备是否处于安全状态。平台与各种系统的集成框架如图3所示,通过接口与各种系统对接后,平台借助导航获取监测点的位置、状态等信息,能在接收到报警后通过三维模型直观查看危险源分布情况,实现可视化管理。此外,借助平台完成数字化工厂培训管理,采用智能P&ID学习工艺流程,通过导航和模型关联了解设备信息,有效提高人员培训效率和质量。利用平台仿真软件模拟应急演练等活动,在虚拟车间内模拟火灾等场景,由人员进行救灾和应急指挥,并根据结果进行评估,有效提高员工安全技能。因此,通过平台将大量的工艺流程、设备操作原理等模块化,能提高平台服务能力,为实现工厂产供销一体化管理优化提供支撑。

三、结语

在利用数字孪生技术建设虚拟数字化工厂的过程中,需要实现模拟技术、机械学习技术等各种技术的融合运行,确保顺利建立工厂数字孪生模型,并通过汇集数据资源加强模型和实体工厂连接,打造平台实现系统应用功能集成,为优化工厂运行管理提供支撑。在虚拟场景中,通过实现实体工厂感知、模拟、仿真等操作,能推动工厂向智能化方向发展。

参考文献:

[1]王新东,倪振兴,刘福龙,等.唐钢新区基于数字孪生技术的全流程智能化工厂设计与实践[J].冶金自动化,2023,47(01):112-121.

[2]刘志鹏,赵毅.数字孪生技术在石油化工企业数字化转型中的应用研究[J].石油化工自动化,2022,58(05):1-6.

[3]麻晨,董方岐,胡成琳.数字孪生技术在汽车行业中的应用[J].信息技术与标准化,2021(11):23-27.

[4]张鹤,陈馨,朱志斌.打造数字孪生工厂 实现三维可视化全过程管理[J].中国勘察设计,2021(08):86-89.

[5]王喆.虚拟现实技术助推油气田数字化工厂建设[J].天津化工,2020,34(05):55-57.