轴向补料量对扭力梁内高压成形质量的影响

张国俊

(宁波思明汽车科技股份有限公司, 浙江 宁波 315000)

0 引 言

近年来,高强度钢管扭力梁被广泛用于减轻汽车悬架的质量。在车辆行驶过程中,扭力梁反复受到扭转和弯曲作用,扭力梁通常除管端部外均设计成V形截面,其截面形状对耐久性、抗疲劳强度、应力应变集中等起到决定性作用[1]。扭力梁的传统制造工艺是采用冲压成形V形零件,在左、右纵臂之间焊接扭力杆。由于冲压件和扭力杆之间分开,在承受循环载荷时,后悬架较重,侧倾刚度较低,应力集中在焊接区域不可避免。空心扭力梁结构既能带来更高的扭转刚度,又能使质量更轻,特别是扭力梁两端部与后悬架之间焊接长度较短,能改善焊接应力集中现象[2]。近些年,将圆管压成空心V形或U形闭截面管梁在汽车后悬架设计中越来越流行,但其几何轮廓尺寸精度难以控制,如何获得具有质量较轻、尺寸精度和强度较高的空心扭力梁零件越来越重要。

现通过试验对CP800材料扭力梁的内高压成形工艺进行了研究,分析轴向补料对零件成形质量的影响,最后提出了适合CP800材料成形的扭力梁成形工艺。

1 有限元模拟和试验验证

1.1 试验材料

试验所用的材料为CP800,力学性能参数如表1所示。管材外径为φ100 mm,壁厚为3.0 mm。

表1 管材力学性能参数

1.2 零件结构及成形条件

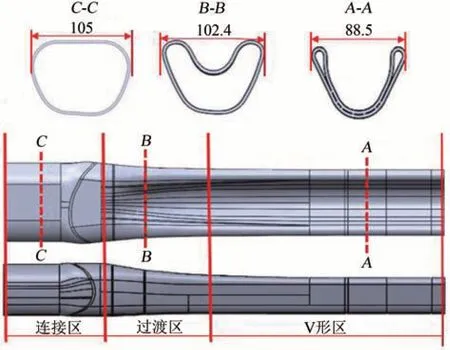

扭力梁结构如图1所示,由于零件是对称件,以下结构只展示左边部分,其中包含3个区域,即V形区、过渡区和连接区,每个区域具有不同的截面形状,部分典型截面如图1所示。零件总长度为1 200 mm,A-A、B-B、C-C的胀形比分别为0.5%、9.8%、2.5%。

图1 扭力梁零件结构

扭力梁的制造工艺如图2所示,首先进行预成形工艺,以实现合适的材料分布,然后进行内高压成形工艺,使预成形形状胀形到最终零件尺寸。

图2 扭力梁制造工艺

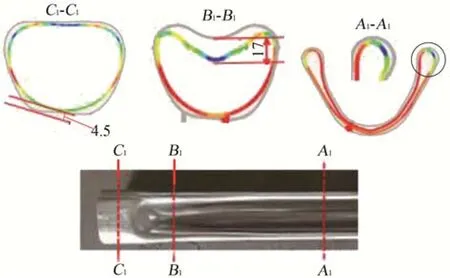

由于扭力梁中间V形面宽度(88.5 mm)小于原材料外径(φ100 mm),即模腔开口的横截面形状小于原材料管直径,管截面必须先进行预成形加工,以方便预压后的工序件能顺利放入内高压模具凹模。预成形后工序件典型截面形状和尺寸与内高压模具凹模(零件理论尺寸)的对比如图3所示,在A-A(A1-A1)截面预成形后,除了V形面两边拐角外,大部分已经贴合模具凹模;在B-B(B1-B1)截面预成形后,V形面内侧有17 mm的内凹陷,需要后续通过内高压工序消除;由于C-C(C1-C1)截面胀形比最大,最大的间隙值为4.5 mm,后续内高压工序通过轴向补料和高压整形来贴合模具凹模。预成形工序在4 000 kN液压机上进行。

图3 预成形后工序件典型截面形状和尺寸

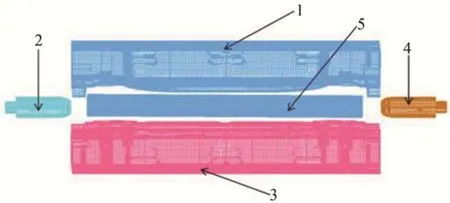

试验所用设备为自主研发的25 000 kN内高压成形机,内高压成形模如图4所示,内压力和轴向补料都可以通过传感器伺服系统精确控制,零件壁厚用超声波测厚仪进行测量[3]。

图4 内高压成形模

1.3 有限元分析模型

使用三维软件UG建立几何模型,采用Hypermesh软件对模具进行网格划分。划分好网格的模型如图5所示,采用动态显示方法对冲压成形和内高压成形过程进行分析计算,回弹过程采用静态隐式方法进行模拟。采用Von Mises屈服函数和相关的各向同性硬化流动规律[4],使用库伦摩擦模型进行模拟,摩擦因数设置为0.05(实际试验考虑润滑剂的使用)。

图5 有限元分析模型

1.4 主要工艺参数确定

1.4.1 轴向补料量

内高压成形技术通过轴向补料可缓解变形区壁厚过度减薄和提高零件的胀形率,因此轴向补料量是确定水平液压缸行程的一个重要参数。理想补料量Δl是指假设成形前后管材壁厚不变,根据体积不变条件,成形后工件表面积S1等于初始管材表面积S0(S1=S0),求出理想状态下的补料量。在实际工艺中,由于受摩擦和加载路径的影响,理想状态下的补料量不能完全送到成形区,造成成形区壁厚减薄,实际补料量(理想补料量的60%~80%)小于理想补料量[1]。

求出理想补料量Δl为:

其中,最大直径D=φ109.8 mm;最大直径处长度l'=87.5 mm;成形区长度l=94 mm;原材料外径d=φ100 mm。计算Δl=12.35 mm。

1.4.2 屈服压力

初始屈服压力是指管材开始发生塑性变形所需要的临界内压力,当无轴向力作用时,轴向应力σz和σθ的比值ξ为0,即自由胀形的初始屈服压力[1]为:

其中,原管材的壁厚t=3.0 mm;材料的屈服强度δs=715 MPa。计算Ps=42.9 MPa。

1.4.3 整形压力

在内高压成形后期,零件大部分已经成形,局部小特征通过更高的压力来保证零件尺寸精度,这一过程称为整形阶段,在整形阶段无轴向补料,整形压力Pc通过公式(3)估算:

其中,零件的最小圆角半径rc=11.5 mm;δc是整形阶段材料的流动应力,MPa,通常估算取材料屈服强度与抗拉强度之和的平均值[1],即δc=750 MPa。计算Pc=195.6 MPa(后面试验为了便于比较分析将整形压力设置为200 MPa)。

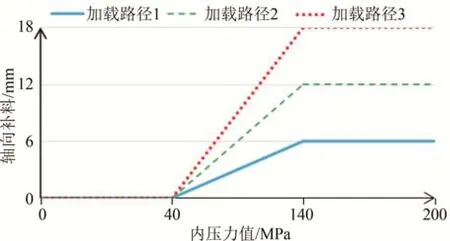

图6所示为试验研究用到的加载路径,整形压力设置为200 MPa,初始内压力设置为40 MPa,是为了避免轴向推力引起的材料屈曲[4]。轴向补料量为0、6、12、18 mm(由于零件是对称件,左右两端补料相同)。

图6 3种不同加载路径

2 结果与分析

通过试验探讨了轴向补料量对扭力梁零件内高压成形壁厚分布和成形质量的影响,并通过仿真模拟分析与实际零件成形结果进行对比。轴向补料量为0、6、12、18 mm的内高压扭力梁成形零件如图7所示,轴向补料量为0、6、12 mm的零件成形效果良好,轴向补料量为18 mm时,在连接区域出现了起皱现象,如图8所示。

图7 内高压成形扭力梁零件

图8 轴向补料量为18 mm连接区起皱

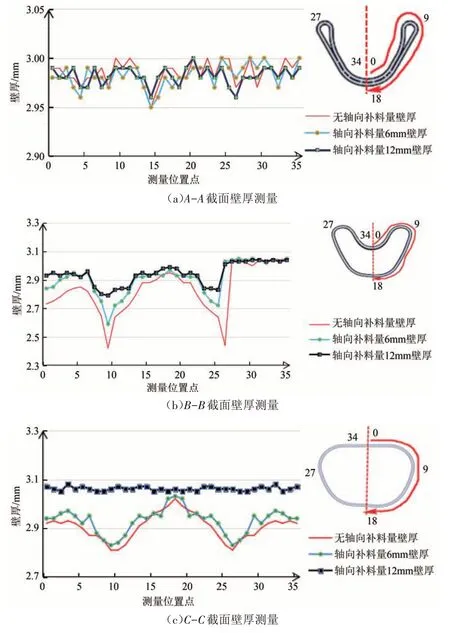

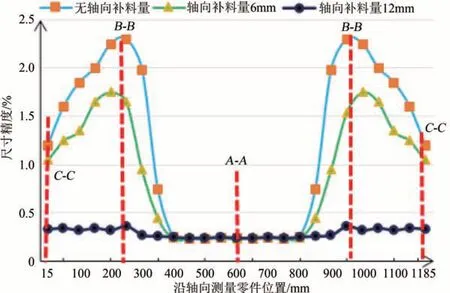

不同轴向补料量得到的不同截面壁厚分布如图9所示,轴向补料量可以改善B-B和C-C截面的减薄情况,但轴向补料量对A-A截面的厚度分布没有影响,壁厚沿圆周方向分布相对均匀,差异不大。

图9 不同轴向补料量得到的不同截面壁厚分布

扭力梁B-B截面胀形比最大,因此在没有轴向进料的情况下,拐角填充区会发生减薄。B-B截面最大减薄率为19.3%,对称分布于点6或点30;当轴向补料量为6 mm时,最大减薄率减小到11.4%;轴向补料量为12 mm时,最大减薄率降至8.3%。但轴向补料量只对拐角填充区域的厚度分布有影响,而对其他接触区域的厚度分布没有太大的影响。

C-C截面在无轴向补料量时,最大减薄率为6.7%,位于10点和26 点;当轴向补料量为6 mm时,最大减薄率降至5.6%;当轴向补料量为12 mm时,截面圆周围的厚度都有增厚。这表明轴向补料可以增加C-C截面的厚度。

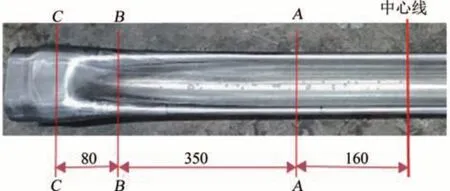

将扭力梁零件的成形精度定义为零件理论轮廓尺寸和实际成形轮廓尺寸的偏差值[5-6],偏差值越大,成形精度越差,反之成形精度越好。以下对不同加载路径下不同零件相同截面位置进行相关数据测量,测量位置如图10所示。

图10 零件截面测量位置

无轴向补料量、轴向补料量6 mm和12 mm的扭力梁成形精度如图11所示,轴向补料量对截面B-B和C-C的尺寸精度影响显著,无轴向补料量的最大尺寸精度为2.3%,位于B-B截面;轴向补料量为6 mm时,最大尺寸精度为1.75%,也位于B-B截面,当轴向补料量为12 mm时,整个扭力梁的尺寸精度都在0.5%以内,满足零件最大尺寸偏差0.5%的要求,同时轴向补料量对中间V形区的尺寸精度没有影响。

图11 扭力梁尺寸精度

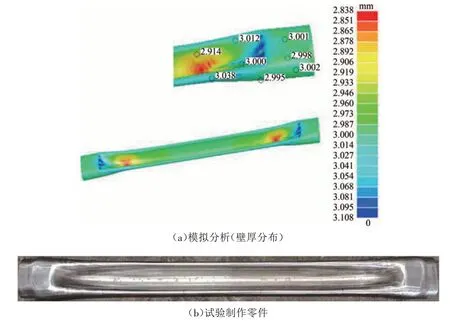

采用加载路径2模拟分析的结果和试验制作的扭力梁零件如图12所示,经对比,两者成形结果数据测量一致。

图12 在加载路径2下模拟分析结果和实际零件

3 结束语

讨论了轴向补料量对扭力梁内高压成形过程壁厚分布和成形精度的影响,随着轴向补料量的增加,零件厚度改善明显,成形精度显著提高。但是过多的轴向补料量会导致连接区域出现起皱。无轴向补料量时,最大减薄率为19.3%,最大尺寸偏差为2.3%;轴向补料量为6 mm时,最大减薄率为11.4%,最大尺寸偏差为1.75%。当轴向补料量为12 mm时,最大减薄率为8.3%,最大尺寸偏差小于0.5%,扭力梁零件的壁厚分布和尺寸精度满足设计要求。