钻井扶正工具断裂失效分析及预防

孔学云 李国华 陈杰 冯伟 王晓松 田飞 康县锋 李宝龙 齐海涛 王月 张宝林 崔丽颖

摘要:通过对钻井扶正工具断裂事故进行调查,从断口形貌、材质成分、金相组织、力学性能、焊接组织、裂纹扩展机理等方面进行综合研究分析,结果表明:工具失效源于焊接部位出现的许多呈放射状的微裂纹,基体内部出现多处疲劳弧线,原材料存在明显的成分偏析和组织不均一性,使得材料性能降低等辅助原因,导致工具失效。通过对焊接工艺评审和优化改进,严控材料冶金和成型工艺等措施,解决了工具失效问题。

关键词:钻井;扶正工具;焊接;冲击功

中图分类号:TE951文献标识码:Adoi:10.3969/j.issn.1001-3482.2024.02.012

海洋石油开采具有高风险、高成本、高难度的特点,要求油气井工具有高性能、高可靠性、长寿命。而油气田开发中工具都是在数千米深的井中工作,环境恶劣,受力状况复杂,通常情况下,工具既要承受拉应力、扭转弯曲应力,也要承受强烈的摩擦和冲击,同时工具也要耐高温、高压和环境的腐蚀。这就要求井下工具材料性能要具有优良的综合机械性能,既要保证高的强度,也要保证优良的冲击韧性,同时还要耐海水、泥浆的腐蚀。因此,工具材料的成型工艺、热处理工艺、焊接工艺以及工具本身的结构和制造工艺都要合理并严格控制,才能保证工具性能满足现场恶劣工况。

本文针对钻井工具在钻进的过程中,管柱中的扶正器断裂造成事故和经济损失,对断裂的扶正器开展断口宏观和微观形貌、化学成分、力学性能、金相组织等分析,从冶炼、成型和热处理源头和本质上把控原材料质量,提出改进和预防措施。

第53卷第2期孔学云,等:钻井扶正工具断裂失效分析及预防石油矿场机械2024年3月1作业工况

在渤海某井244.475 mm(9英寸)套管进行开窗作业,窗口深度480.0 ~485.5 m,开窗结束后,进行一开钻井作业,组合一开钻具,扶正器入井。当215.9 mm(8英寸)井眼旋转钻进至2 179 m。频繁憋压、蹩扭矩,机械钻速慢,多次调整钻井参数仍无效果。决定起钻检查底部钻具,发现扶正器断裂,扶正翼与浮阀、马达和钻头落入井底,造成事故。

钻具组合:215.9 mm(8英寸)PDC(水眼:16×7,16/32英寸,7个)+171.45 mm(6英寸)PDM(CN:2200050)+165.1 mm(6英寸)F/V +196.85 mm(7英寸)STB+171.45 mm(6英寸)DWPR171.45 mm(6英寸)(DIM2+DSM)+ 171.45 mm(6英寸)(ABC+BCPM2)+ 171.45 mm(6英寸)NMCSDP+171.45 mm(6英寸)Filter+165.1 mm(6英寸)JAR(CN:M190606)+127 mm(5英寸)HWDP×14根+171.45 mm(6英寸)徑向短节+127 mm(5英寸)DP。

旋转钻进参数:钻压30~70 kN,排量2 100 L/min,泵压14.9~16.5 MPa,转速 60 r/min,扭矩22.7~27.4 kN·m。

倒划眼参数:排量1 800~2 200 L/min,泵压13.2~14.9 MPa,转速60 r/min,扭矩18.3~21.1 kN·m。

2检测与分析

2.1取样及断口分析

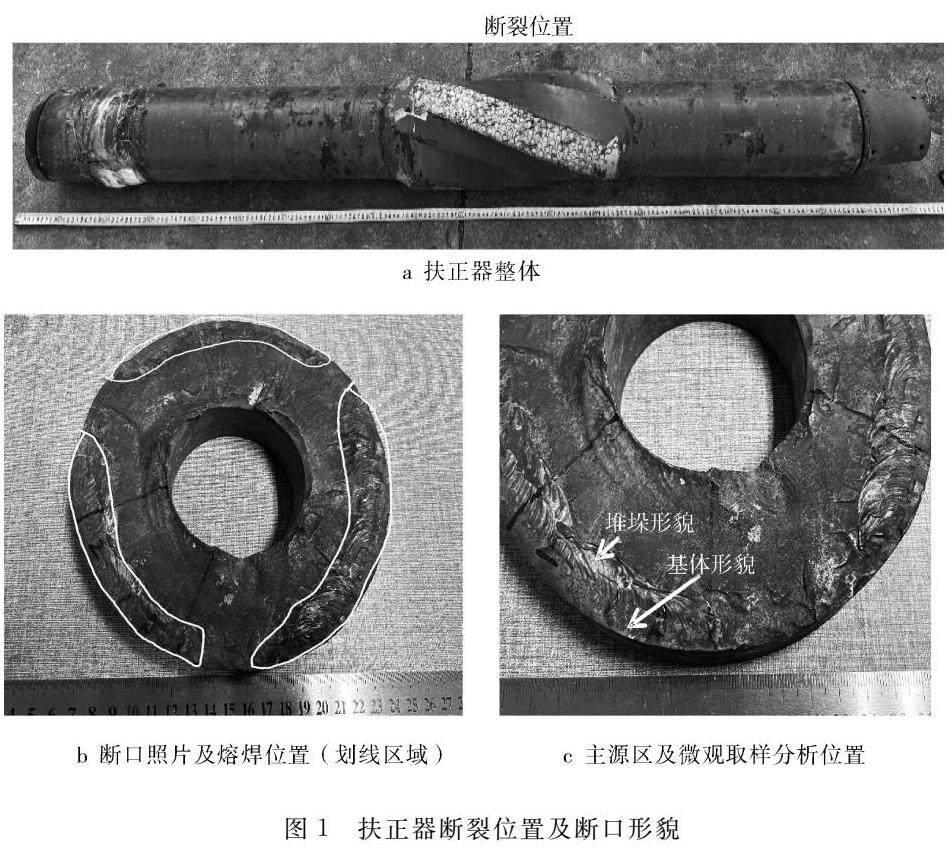

开展对断裂扶正器(如图1)的断口宏观分析、微观形貌及能谱微区分析、化学成分、拉伸测试、冲击测试、硬度、显微组织、夹杂物等分析,查找扶正器断裂的原因。

图1扶正器断裂位置及断口形貌

断口表面明显生锈,断口较平整,未见明显变形。断口经过除锈清理后发现,断口圆周方向存在3处等间距的有别于扶正器本体的区域,如图1b中划线区域,该区域存在2种形貌,如图1c,一种为最外侧与基体形貌相近,另一种位于中间位置与基体相连呈层状堆垛排列形貌符合熔焊特征,推测该断裂的扶正器经过熔焊。

对断口进行低倍分析,该断口裂纹源为多源起裂,扶正器断口的多处裂纹源均起始于熔焊位置与基材的交界位置并沿径向逐渐向内扩展直至断裂位置,断口上疲劳台阶数目较多,且部分区域低倍下可以观察到明显的疲劳弧线,断口呈现疲劳特征。

2.2化学成分检测分析

采用SPECTRO LAB M11直读光谱仪,按照GB/T 4336—2016进行化学成分分析,检测结果符合SY/T 5051—2016标准要求,如表1所示。

2.3力学性能测试分析

根据GB/T 228.1—2021标准,使用万能材料试验机,对扶正器进行拉伸测试,拉伸测试结果符合SY/T 5051—2016要求标准要求,如表2所示。表2力学性能检测

样品编号抗拉强度Rm/MPa屈服强度Rp0.2/MPa断后伸长率A/%断面收缩率Z/%1#1 00784820.0542#99585019.0573#1 00184820.056SY/T 5051-2016

标准要求≥965≥758≥13≥40

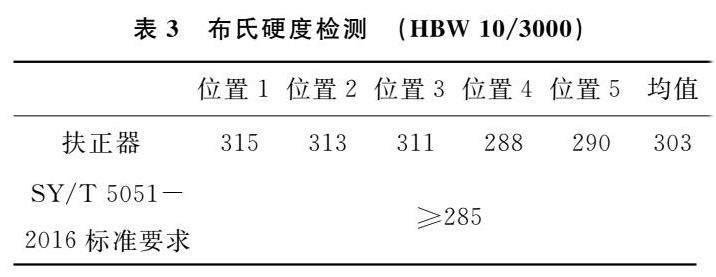

根据GB/T 231.1—2018标准,使用布氏硬度计,对扶正器径向不同位置进行布氏硬度测试,测试取样如图2,测试结果如表3所示。

由硬度测试结果可知,硬度值出从外表面至内表面呈现递减的趋势,平均硬度值为303 HBW,满足SY/T 5051—2016标准中对布氏硬度的要求。

跟据GB/T 229—2020标准,使用摆锤式冲击试验机,对扶正器进行冲击测试。由于硬度呈现梯度变化,故沿着径向外表面、壁厚中心、内表面三个位置取样,取样位置如图3所示。冲击性能检测如表4。表3布氏硬度检测(HBW 10/3000)

位置1位置2位置3位置4位置5均值扶正器315313311288290303SY/T 5051-

2016标准要求≥285SY/T 5051—2016标准中要求冲击性能测试距离外表面至少25 cm或壁厚中心位置,取二者中距离表面较近者的冲击性能,故按照壁厚中心位置(距离外表面约23.5 cm)的测试结果判定,壁厚中心位置冲击试验结果平均值为50.4 J,低于SY/T 5051—2016标准要求;同时冲击性能由外表面向内表面呈逐渐降低的趋势,与硬度变化趋势一致。

根据冲击和硬度测试结果,冲击性能和硬度由外表面向内表面呈降低趋势,因此,金相研究的取样位置为工件的外表面位置、壁厚中心位置、近内表面位置,分别命名为Ⅰ、Ⅱ、Ⅲ位置。取Ⅰ位置、Ⅲ位置冲击试样进行断口、金相分析,以查找冲击性能差异的原因。金相测试取样如图4所示,金相组织如图5所示。

由圖5金相组织可知,Ⅰ位置(近外表面位置,冲击吸收能高)横向、纵向组织均为回火索氏体,纵向存在成分带状偏析。Ⅲ位置(近内表面位置,冲击吸收能低)横向、纵向组织均为回火索氏体,纵向存在明显成分带状偏析以及明显的微区组织差异,部分晶粒内部由于C含量较少,整体呈现颜色较浅特征。

对于金相组织颜色不一的区域进行显微硬度分析,如图5f,颜色较浅处金相的维氏硬度值约324 HV0.01明显低于颜色较深位置的显微硬度431 HV0.01;而图5e图中的组织颜色差别不大,显微硬度检测差别也不大。据此推断:造成材料不同区域的冲击功性能差别大的原因就是材料的成分带状偏析和组织不均匀。这与材料的冶金和成型以及后期的热处理工艺有关。

2.5断口分析

对扶正器断口进行取样,选择在肉眼能够看得见的微裂纹以及具有明显断裂特征处进行取样,如图6所示I和II区域。采用Zeiss EVO 扫描电子显微镜对断口进行微观形貌分析。如图7所示。

使用扫描电镜对I和II试样进行断口形貌分析,结果表明:I和II区域断口均存在明显的疲劳弧线,多为放射棱线状,起源于熔焊与基体交界位置,且存在小气孔;I区域存在瞬断的韧窝形貌;II区域存在平行状的二次裂纹形貌,进一步分析,裂纹从肉眼可见的焊接处的裂纹向内部扩展,在基体材料中形成的二次平行裂纹。由此推断,裂纹源起始于熔焊区与本体基材的交界位置,失效机理为疲劳断裂。

3开裂原因分析讨论与解决方案

3.1从裂纹形貌和焊接工艺上分析

观察扶正工具裂纹形貌,属于多源起裂,放射状裂纹,存在于焊接和基体交接处,堆焊条存在明显的厚度不均一性,在外界钻井作业交变的应力载荷下,裂纹进一步向内扩展,在基体内部出现多处疲劳弧线,进一步形成二次裂纹,裂纹深入扩展,不断地交变载荷,最终导致工具疲劳断裂。

钻井扶正工具比较特殊,需要在工具外表面要敷焊硬质合金,达到扶正和耐磨的作用。由于焊接工艺温度高达1 000 ℃,工件比较大,焊接后,基体材料容易造成金粒长大,有的会发生组织转变,在材料内部形成组织应力和热应力,使得材料形成微裂纹,同时,焊接热影响区控制不好,也会出现金相组织的变化,导致基体材料性能下降。

3.2从原材料成分、性能和金相组织上分析

钻井扶正工具原材料成分不均一性和C元素的带状偏析造成材料本身冲击功存在较大偏差,部分区域冲击功低于标准要求,使得工具在钻进过程中,承受拉力、压力和交变应力载荷,超过工具性能极限,造成工具断裂。

相关文献[2]指出,由于钢液在铸锭结晶过程中选择性结晶形成化学成分呈不均匀分布的枝晶组织,铸锭中的粗大枝晶在轧制或锻造时沿变形方向被拉长,并逐渐与变形方向一致,从而形成碳及合金元素的贫化带(实际上是条)和贫化带彼此交替堆叠,在缓冷条件下,先在碳及合金元素贫化带(过冷奥氏体稳定性较低)析出先共析铁素体,并将多余的碳排入两侧的富化带,最终形成以铁素体为主的带;碳及合金元素富化带,其过冷奥氏体稳定性较高,在其后形成以珠光体为主的带,因而形成了以铁素体为主的带与以珠光体为主的带彼此交替。最终使得材料本身形成成分不均一性,导致材料基体性能不均匀,出现了基体材料冲击功和硬度有高有低的主要原因。

3.3解决方案

通过以上钻井扶正工具断裂失效原因分析,首先在焊接工艺上进行改进,尤其是对焊接后工具整体的保温和冷却工艺进行优化,并采用多种探伤方法(超声、渗透和磁粉)确保焊接后,焊接材料和基体材料连接牢固,不出现裂纹。同时,加强原材料冶炼和成型过程性能稳定性的管控,要求提供随炉试样,进行第三方性能和成分检测验证。

通过上述解决方案,目前,使用的钻井扶正工具断裂失效率较前两年下降8%。

4结论及建议

1)分析的扶正工具的失效机理为疲劳断裂,断口呈现多源起裂,裂纹起始于圆周方向熔焊位置与基体交界处,在交界处存在小气孔优先成为疲劳主裂纹源,在钻进过程中受交变载荷作用裂纹向内部扩展,直至断裂。

2)断裂的扶正工具基体材料的化学成分、硬度、拉伸性能均符合SY/T 5051—2016标准要求,冲击性能低于标准要求,金相夹杂物未见异常。

3)硬度、冲击性能表现为从外表面至内表面逐渐降低,冲击性能最大相差近一倍,源于成分偏析和组织差异。

4)针对承受复杂交变应力和不确定工况的钻井工具,建议后续开展工具在不同工况下使用寿命数据的收集,并进行统计和分析,提取数学模型,建立使用寿命的“状态管理”模式,而不是单一的时间寿命管理模式。

参考文献:

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1988:296-297.

[2]刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000,25(12):1-3.

[3]王菲,张鹏.42CrMo钢螺杆开裂原因分析及改进措施[J].金属热处理,2008,33(4):105-108.

[4]上海市机械制造工艺研究所.金相分析技术[M].上海:科学技术文献出版社,1987.

[5]刘传刚,孔学云,马认琦,等.导向器吊装断裂原因与改进措施[J].石油矿场机械,2012,41(10):37-39.

[6]孔学云,刘金山,马认琦,等.钻杆接头断裂失效原因分析与预防[J].石油矿场机械,2012, 41(8):40-42.

[7]孔学云,马认琦,于海永.40CrMnMo钢轴心管淬火开裂原因分析与预防措施[J].金属热处理,2010,35(2):91-94.

[8]李耀忠, 王存山, 李婷,等. 纳米 SiC 颗粒对激光熔覆 NiFeBSi 合金涂层组织性能影响[J]. 中国激光,2010 (5): 1356-1360.

[9]Masanta M, Ganesh P, Kaul R et al.Development of a hard nano-structured multi-component ceramic coating by laser cladding[J]. Materials Science and Engineering: A, 2009, 508(1):134-140.

[10]U.R.Evans 金属腐蚀与氧化[M].华保定,译 .北京:机械工业出版社,1976.

[11]Shreir ,L L .Corrosion[M].John Wiley & Sons, Ltd,2011.

[12]黄振东.钢铁金相图谱[M].北京:中国科技文化出版社,2005.

[13]毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002.

[14]华瑛.材料的热膨胀性能及其影响因素[J].上海钢研,2005(2):60-63.

[15]王泽华.等温淬火球铁(ADI)的研究和应用[J].机车车辆工艺,2003,8(4):1-5.