基于SCADA-DCS 通讯技术的油气开采数据自动化采集与控制系统

张 强,陈 锐,杜永红,马 潇

(中国石油天然气股份有限公司塔里木油田分公司,库尔勒 841000)

目前油气管道被广泛应用于天然气、原油、成品油等能源的采集输送项目中[1]。现代油气开采和输送技术的持续发展下,油气管道系统已开始采用具备远程监测与控制功能的分布式计算机控制系统[2-4]。这一系统的应用,使得油气开采时,管道能够实现远程集中调控和运行。控制中心可以实时远程监控现场工艺的运行参数,并控制和调节阀门、油泵、变频器等关键设备的运行状态[5]。在油气开采远程监控中,通信网络性能与远程监控效果存在密不可分的关系。文献[6]研究了基于LoRa 技术的油田数据采集系统,此系统针对油田环境复杂性和特殊性,由LoRa 技术提供了一种低功耗、远距离的无线通信解决方案,可以有效地解决油田数据采集中组网复杂性和高功耗问题。但LoRa 技术也存在一些局限性,如穿透力较弱、信号质量受环境影响较大等,会导致其在某些应用场景中可靠性降低;文献[7]研究了基于深层油气勘探需求开发的时频电磁(TFEM)勘探仪器系统,此系统能够利用时频电磁(TFEM)勘探仪器采集油气勘探数据,但是此系统不具备远程控制功能。

SCADA-DCS 通讯技术具有实时性、可靠性、灵活性、安全性和经济性的优势,可以适应不同工业控制领域的需求[8-10]。为此本文设计基于SCADADCS 通讯技术的油气开采数据自动化采集与控制系统。

1 油气开采数据自动化采集与控制系统设计

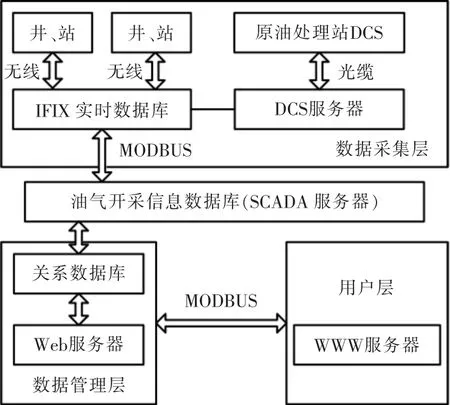

基于SCADA-DCS 通讯技术的油气开采数据自动化采集与控制系统的一体化结构图,如图1 所示。

图1 基于SCADA-DCS 通讯技术的油气开采数据自动化采集与控制系统的一体化结构图Fig.1 Integrated structure diagram of oil and gas extraction data automatic acquisition and control system based on SCADA-DCS communication technology

1.1 基于油气开采数据自动化采集的原油处理站DCS 设计

可自动化、实时采集油气开采数据的原油处理站DCS 组成结构,如图2 所示。原油综合处理站的控制室与现场仪器仪表的连接,是通过一个专门的接线柜IP1 来实现的,这样可以方便系统接线的检查与维护。工作站则通过交换机与主控单元进行连接,使得工作人员可以在工作站上,远程、集中监测开采现场的实时设备状态数据。同时,DCS 集中管理的油气开采数据,可以通过DCS 服务器传递给SCADA服务器。通过这种数据共享的方式,可以优化原油综合处理站的油气开采过程监控和管理效果,提高油气开采效率和管理水平。

图2 原油处理站DCS 的组成结构Fig.2 Composition structure of DCS in crude oil processing station

1.2 基于智能PID 的油气开采油泵控制器设计

油气开采油泵控制是非常必要的。在油气开采过程中,油泵起着非常重要的作用,它能够将地下原油输送到其他储油设备中,也能控制油气缓冲罐的液面高度。因此,对油泵进行控制可以确保油气开采过程的顺利进行,提高采油效率和产量。为保证油气开采时,油泵流量合理,原油处理站DCS 控制柜使用基于智能PID 的油气开采油泵控制器,调节油泵变频器转速。基于智能PID 的油气开采油泵控制器,如图3 所示。

图3 基于智能PID 的油气开采油泵控制器Fig.3 Intelligent PID based oil and gas extraction pump controller

1.3 SCADA-DCS 通讯技术设计

1.3.1 基于MODBUS 通讯协议的SCADA-DCS 通讯方案设计

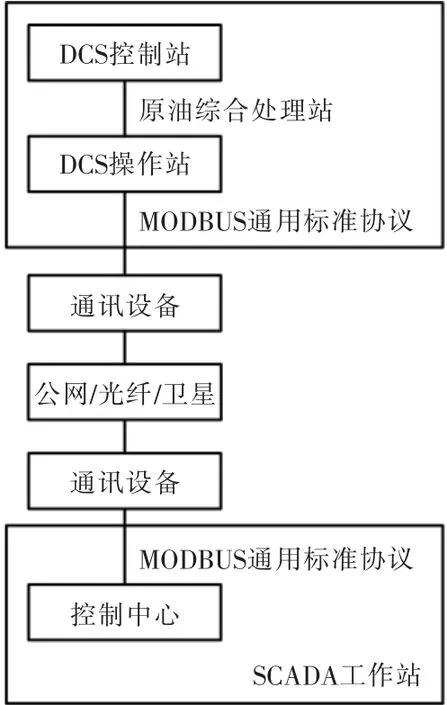

SCADA-DCS 通讯方案如图4 所示,SCADA 工作站可在MODBUS 通讯协议的协助下与DCS 通讯。此协议的使用,原油综合处理站DCS 可经由网络,和SCADA 工作站通信,在油气开采数据自动化采集与控制过程中,利用此协议构建SCADA-DCS通讯网络,可完成集中一体化监控。

图4 SCADA-DCS 通讯方案Fig.4 SCADA-DCS communication scheme

1.3.2 SCADA-DCS 通讯协议中断优先级分配方法

在MODBUS 协议中断处理中,不同SCADA-DCS通讯数据可能对中断处理时间的要求不同。如果某些SCADA-DCS 通讯数据的中断处理时间过长,可能会影响整个油气开采自动化控制效果。为SCADADCS 通讯数据分配不同的中断优先级,可以确保对中断处理时间要求高的请求,能够更快地得到响应,从而优化系统通讯性能。例如油气缓冲罐的液面高度低于最低值,便需要立即中断油泵运行状态,以免罐内原油抽空,导致油泵进入无效动作状态。SCADA-DCS 通讯时,若油气开采工程中存在DCS 多个控制站控制缓冲罐液位,MODBUS 协议便存在多个中断服务程序,简称ISE 程序。为保证油气开采的油泵控制效果,需要合理分配串口中断优先级,每个ISE 程序保持协作性,才能保证SCADA-DCS 通讯效果。本文系统运行时,SCADA-DCS 通讯过程中,系统时钟与MODBUS 通信协议串口的波特率是gs、A,每传输一个单位字节数据,所耗费的位数是ma,MODBUS 协议的终端ISE 优先级分为n 级,最低优先级与最高优先级分别是0 级、n 级。SCADA-DCS通讯数据中断服务程序的数量是m,将其设成ISR1,ISR2,…,ISRm,第j 个中断是ISRj,此中断ISRj的优先级设成uj。ISRj执行时,所耗费的时间是TC,其运行时间为

如果ISRj出现的间隔时间是dj,则ISRj的出现周期是dj。若油气开采进程稳定,缓冲罐液位调节的油泵ISRj按照固定频率gj出现,则:

中断优先级的设置,主要根据T、dj的实际取值与油气开采时SCADA-DCS 通讯状态设定。某优先级条件中,出现间隔时间最短的中断服务程序,其dj不可以低于自身与不低于自身优先级的ISR 运行时间的和值,原因是2 次中断服务程序出现的时间不低于dj,便会导致中断程序不能正常中断,此时SCADA-DCS 通讯失败,将导致油气开采数据自动化控制失败。此条件的表达式为

式中:min{dj}即为和ISRj优先级相同的中断服务程序中,出现周期最小值;uj代表ISRj的优先级;ui代表第i 个油泵中断服务程序ISRi的优先级。

SCADA-DCS 通讯时,MODBUS 通讯协议的中断服务程序,仅在满足式(3)条件时,才能被系统采纳。

2 仿真实验

2.1 实验环境设计

将本文系统使用于某合水油田开采任务中,此油田的采油作业区主要使用频率固定的输油模式:原油处理站DCS 结合自身的采油产量与油泵排量,设置油气缓冲罐液位最低值、最高值,若液位越限,按照固定参数调整变频器转速,油泵进入输油模式,如果液位处于最低状态,油泵运行中断。此模式的使用,影响油气开采的作业效率。以该采油作业区2个采油井的增压站为实验对象,此增压站的工艺流程如图5 所示。

图5 采油作业区增压站的工艺流程Fig.5 Flow chart of booster station in oil production operation area

主要使用本文系统对2 个采油井缓冲罐液位进行数据自动化采集和控制。2 个采油井的基础信息如表1 所示。

表1 采油井基础信息Tab.1 Basic information of oil production wells

2.2 油气开采数据自动化采集与控制效果测试

测试本文系统采集采油作业区增压站的缓冲罐液位信息后,对其自动化控制效果。首先以采油作业区2 个井口数据为例,1# 采油井使用固定频率控制模式,当缓冲罐液位越限,再启动变频器按照固定的频率输油,从而控制液位。2# 采油井使用本文系统,设定恒定液位阈值,油泵运行时,若出现液位越限问题,便使用模糊神经网络自适应调节变频器参数,随着液位变化而动态调节油泵。

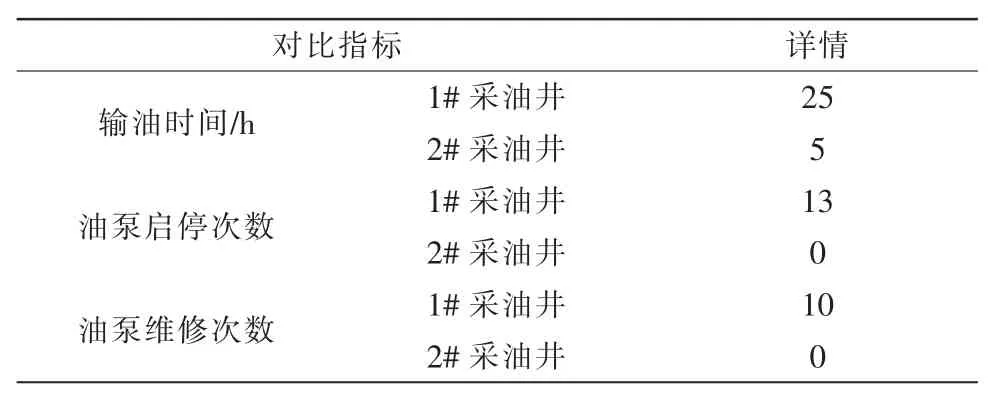

测试2 个采油井的油气开采作业中,输油管道的输油时间、油泵启停次数、油泵维修次数的对比结果,以及缓冲罐液位变化。输油时间、油泵启停次数、油泵维修次数的对比结果如表2 所示,从表2可知,2# 采油井使用本文系统后,输油时间比1# 采油井短,此时油泵频率可结合油气液位变化而自适应变化,管线压力降低,运行状态相对平稳,所以油泵启停次数为0 次,维修次数为0 次,从而在保证油气开采效率的基础上,延长油泵的使用时间。证明2# 采油井使用本文系统可优化油气开采工作的设备使用寿命。

表2 输油时间、油泵启停次数、油泵维修次数对比结果Tab.2 Comparison results of oil delivery time,oil pump start stop times,and oil pump maintenance times

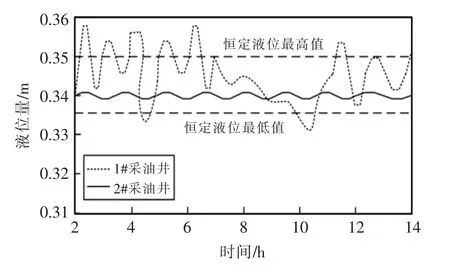

缓冲罐液位变化如图6 所示。从图6 可知,1#采油井存在油气缓冲罐液位越限问题,2# 采油井液位处于正常状态中。对比之下,2# 采油井使用本文系统后,油气开采时缓冲罐液位状态正常,不会出现溢油问题,油气开采量得以保证。原因是本文系统使用了基于智能PID 的油气开采油泵控制器,动态自动化控制油气缓冲罐液位,油气开采进度不会因液位越限而终止。

图6 缓冲罐液位变化Fig.6 Changes in buffer tank liquid level

测试本文系统使用SCADA-DCS 通讯协议中断优先级分配方法前后,系统油气开采数据紧急信息通讯耗时变化,测试结果如图7 所示。由图7 测试结果显示,本文系统使用SCADA-DCS 通讯协议中断优先级分配方法前后,系统油气开采数据紧急信息通讯耗时区间分别是[0.7s,1.0s]、[0.04s,0.06s],对比之下,SCADA-DCS 通讯协议中断优先级分配方法的使用,能够提高油气开采数据紧急信息通讯效率,避免出现紧急信息通信失败问题,原因是此方法能够为通讯数据分配不同的中断优先级,可以确保系统中对中断处理时间要求高的数据,能够更快地得到响应。

图7 中断优先级分配前后紧急信息通讯耗时变化Fig.7 Changes in emergency information communication time before and after interrupt priority allocation

3 结语

油气开采数据自动化采集与控制系统是一项重要的技术创新,对于提高油气开采效率具有重要作用。本文设计了基于SCADA-DCS 通讯技术的油气开采数据自动化采集与控制系统。此系统可利用自动化采集的油气开采数据,动态、自适应调节油泵变频器,降低油泵压力,控制油气液位,避免出现溢油问题,优化油气开采效果。且系统能够优化SCADADCS 通讯技术的通信性能,可为类似的油气开采控制系统设计提供参考。