基于有限元仿真的某隔爆光电结构优化设计

郑宏军,王甫超,吴波,张卫强,汪敏明

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

隔爆光电主要应用于易燃易爆环境中进行环境监测。目前隔爆设备应用的材料,标准规定主要为不锈钢、铸铁、铝合金等材料[1];针对海上特殊环境特性,隔爆光电选用的材料需要具备耐腐蚀性、隔爆性、热传导性、抗振性等要求,故隔爆光电采用316L 不锈钢作为外壳材料。

根据国家标准GB 3836.2-2021《爆炸性环境 第2 部分:由隔爆外壳“ d”保护的设备》的规定,Ⅱ 类(Ⅱ C)等级的隔爆外壳需要承受1.03 MPa 试验压力[2],因此,隔爆光电结构必须具备足够的强度。目前隔爆光电结构设计中,工程师主要通过经验法和类比法进行设计,不能准确的确定隔爆外壳各部分在隔爆试验中的受力情况,为了安全性考虑工程师通常会加大隔爆光电结构的安全系数,造成隔爆光电外壳较为笨重,不仅增加成本而且难以满足轻量化设计需求。

本文利用有限元分析法,主要根据GB 3836.2-2021规定的试验要求对隔爆光电进行仿真分析,通过仿真结果对隔爆光电进行结构参数优化设计,最后对优化后隔爆光电进行试验验证,使隔爆光电满足标准GB 3836.2-2021 要求的同时实现轻量化。

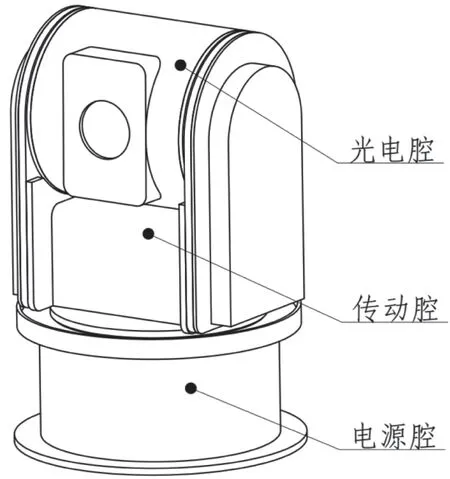

1 某隔爆光电的组成

该型隔爆光电主要含以下三个腔体:电源腔(安装电源设备)、传动腔(安装控制器和传动组件)、光电腔(安装光电模块),示意图如图1 所示。工程师根据经验法和类比法设计的隔爆光电重量为36.3 kg,腔体壁厚均为8 mm。

图1 某隔爆光电的示意图

该隔爆光电的主体结构材料为不锈钢316 L,材料的主要力学属性见表1[4]。

表1 某隔爆光电结构材料属性

2 基于有限元仿真的结构分析

2.1 振动指标和隔爆要求

振动指标主要包含振动和摆锤冲击两项,根据GJB 150.16A-2009《军用装备试验室环境试验方法第16 部分:振动试验》确定振动指标见表2[3];根据GJB 150.18-1986 《军用设备环境试验方法 冲击试验》确定摆锤冲击为轻量级冲击。

表2 振动指标

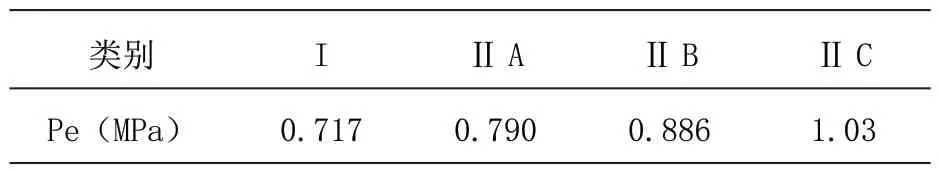

隔爆要求为Ⅱ类(Ⅱ C),根据GB 3836.2-2021《爆炸性环境 第2 部分:由隔爆外壳“ d”保护的设备》确定设备外壳为Ⅱ类(Ⅱ C)等级,各等级最大爆炸压力见表3。

表3 I 类、ⅡA、ⅡB 和ⅡC 最大爆炸压力

由于摆锤冲击根据现场试验数据采集发现,摆锤冲击加速度和冲击时间存在多变性,无法直接拟合出仿真冲击数据,故对摆锤冲击直接采用试验结果进行,本文不进行振动仿真分析。

2.2 基于ANSYS 的有限元仿真分析

ANSYS 软件是经典的CAE 软件之一,在国内应用广泛;其内Ansys Workbench 采用分析流程图的方式进行界面优化,与传统Ansys 经典界面相比更加人性化和智能化,使得仿真设计可操作性更强。Ansys 软件不仅能进行静力学、动力学仿真计算,同时也包含流体力学和电磁学仿真应用。本文主要应用ANSYS 软件中静力学进行隔爆仿真计算,动力学进行振动仿真计算;根据仿真结果对设备进行优化改进设计。

2.2.1 模态分析

模态分析是动力学的基础,简而言之就是求设备的固有特性,包括频率、振型等。隔爆光电的固有频率的大小与振动频率范围,共同决定隔爆光电是否会在振动频率范围产生共振。因此,计算隔爆光电的固有频率是十分必要的。

根据振动指标GJB 150.16A-2009《军用装备试验室环境试验方法 第16 部分:振动试验》相关规定,振动的主要频率在60 Hz 以内,故计算隔爆光电500 Hz 以内的固有模态特性。通过对隔爆光电模型进行材料赋值、网格划分、添加约束后,计算得到模态仿真结果,通过后处理得到隔爆光电500 Hz 以内的固有频率和振型,实际应用中一般考虑设备的前6 阶主要影响模态,表4 显示了隔爆光电的前6 阶固有频率、图2 显示了隔爆光电的前6 阶振型。

图2 某隔爆光电前6 阶模态振型

表4 某隔爆光电前6 阶固有频率

通过表4 分析可得,隔爆光电的一阶固有频率已大于60 Hz,故在振动的环境指标内不会产生共振。

2.2.2 振动仿真分析

振动指标要求,对应Ansys 仿真动力学中的谐响应振动仿真分析。根据现场实际安装情况,在软件中对隔爆光电底座施加固定约束;根据光电类设计要求施加设备阻尼系数为0.025;根据振动指标对隔爆光电三方向施加表2 的振动载荷,将其中位移载荷转化为加速度载荷,对应1 Hz 时加速度0.04 m/s2。

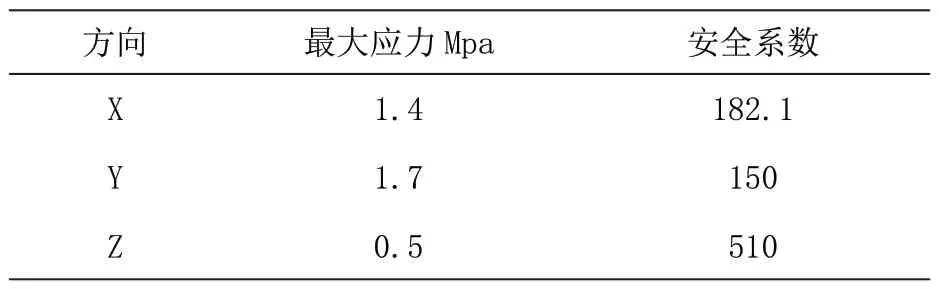

计算后对仿真结果进行后处理,提取隔爆光电随机振动分析结果;其中隔爆光电三方向的最大应力云图如图3 所示;提取隔爆光电三方向的最大应力值并根据安全系数计算公式计算得到,各方向的安全系数如表5所示。

图3 某隔爆光电最大应力云图

表5 某隔爆光电三方向最大应力

通过表5 可知,隔爆光电的安全系数远大于1,设备针对振动设计属于严重过设计。

2.2.3 隔爆仿真分析

隔爆指标要求,对应Ansys 仿真中的静力学分析。根据现场实际安装情况,在软件中对隔爆光电底座施加固定约束;根据振动指标对隔爆光电三个内部腔体分别施加1.03 Mp 的均衡负载,计算隔爆光电各腔体对内爆的抗冲击能力;对隔爆光电整机外部施加1.03 Mp 的,计算隔爆光电整机对外爆的抗冲击能力。

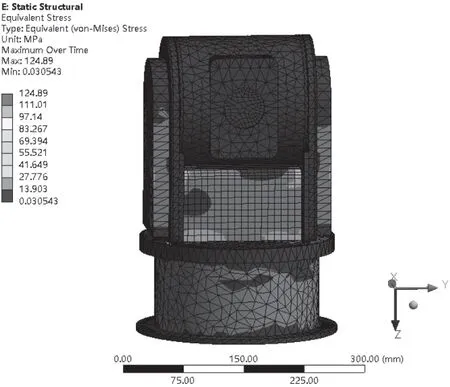

计算后对仿真结果进行后处理,提取隔爆光电静力学分析结果;其中隔爆光电三个腔体内爆时的最大应力云图如图4 所示;隔爆光电整机外爆时的最大应力云图如图5 所示。提取隔爆光电最大应力仿真分析结果,并计算其安全系数,结果如表6 所示。

图4 某隔爆光电内爆最大应力云图

图5 某隔爆光电外爆最大应力云图

图7 某隔爆光电外爆振动最大应力值

图8 某隔爆光电外爆内爆最大应力云图

图9 某隔爆光电外爆外爆最大应力云图

表6 某隔爆光电隔爆最大应力

通过表6 可知,隔爆光电的三个腔体均能满足隔爆要求且安全系数均远大于1,整机外爆也满足隔爆要求且安全系数也有较大余量。

2.3 分析结论

通过仿真分析提取各项指标要求下,隔爆光电的最小安全系数得到表7;由表7 可得,隔爆光电在振动要求下的结构强度最小安全系数为150,强度远远高于振动的指标要求;在隔爆要求下的结构强度最小安全系数为4.3,强度余量也较大。

表7 某隔爆光电最小安全系数

同时原隔爆光电设备顺利通过轻量级摆锤冲击试验,满足摆锤冲击指标。

故原隔爆光电通过经验法和类比法进行的设计,具有较大的强度余量,结构件具有较大的减重优化设计空间。

3 结构优化设计

通过上述有限元仿真和摆锤冲击试验结果可知,现有隔爆光电属于结构过设计。根据仿真分析云图可知,隔爆光电的三个腔体特别是光电腔和电源腔具有较大的设计余量,可进行减重设计。

故根据应力云图对各腔体及外部支撑件进行优化设计,通过相同有限元仿真分析方法进行不断改进设计后,确定将光电腔和电源腔壁厚改为5 mm,传动腔改为6 mm,外部支撑件壁厚改为4 mm 并加2 mm 厚加强筋设计;通过结构优化设计后的隔爆光电的最终重量为27.8 k,相较原设计36.3 kg,减重了8.5 kg,实现了较好的轻量化设计需求。

结构优化设计后,最终状态隔爆光电的振动,隔爆振动最大应力云图如图6~8 所示。提取最大应力值,并根据不同要求计算隔爆光电的安全系数得到表8。

表8 某隔爆光电最大应力及安全系数

由表8 数据可得,通过结构优化后的隔爆光电振动安全系数为30.7,满足振动指标要求且抗振动能力较强;隔爆光电隔爆安全系数均在1.5~2.5 之间,即满足隔爆要求且达到充分的轻量化优化改进设计。

4 试验验证及结论

将通过上述结构优化设计得到的隔爆光电,根据振动、冲击指标要求,隔爆要求,按照GJB 150.16A-2009《军用装备试验室环境试验方法 第16 部分:振动试验》和GB 3836.2-2021《爆炸性环境 第2 部分:由隔爆外壳“ d”保护的设备》试验方法进行试验验证;试验后,隔爆光电功能运行正常,各腔体和支架无明显变形,满足标准要求。

故有限元仿真相较传统经验法和类比法,能够在满足相关标准的前提下,同时对结构进行优化设计,实现对隔爆光电的轻量化设计。