火电厂脱硫废水“零排放”预处理工艺探究

刘伟雄,范鑫帝,兰叶,苏双青,赵焰*

(1.国电建投内蒙古能源有限公司,内蒙古 鄂尔多斯 017209;2.国能朗新明环保科技有限公司,北京 100032;3.北京低碳清洁能源研究院,北京 102211)

由于我国煤炭资源丰富,并且燃煤发电运行可靠、技术成熟,火力发电一直在电力生产结构中占主导地位[1]。火电厂生产过程中会产生大量废水,其中产生于湿法脱硫过程的脱硫废水,因具有含盐量高、硬度高、重金属浓度高、腐蚀性强等特点,一直是火电厂工业废水处理的难点[2,3]。随着《水污染防治行动计划》的出台,火电厂脱硫废水深度处理成为电力行业面对的迫切问题,“零排放”处理是大势所趋。

脱硫废水“零排放”处理工艺包括预处理、减量浓缩和蒸发结晶三个单元[4-7]。其中,预处理主要去除原水中的钙离子(Ca2+)、锰离子(Mg2+),以及重金属离子和悬浮颗粒,以避免后续浓缩单元出现结垢、堵塞现象。浓缩单元通常采用反渗透膜或蒸发浓缩技术对废水进行减量处理,同时实现产水的回用。末端的蒸发结晶单元对废水尾液进行了固化处理,获得无机盐结晶产物和蒸汽,实现废水的“零排放”或近零排放[8,9]。在脱硫废水“零排放”工艺系统中,预处理单元起到了至关重要的作用,一旦设计或运行不当,会导致后续深度处理工艺无法正常运行。因此,预处理单元是“零排放”处理工艺稳定运行的基础。

1 预处理工艺流程

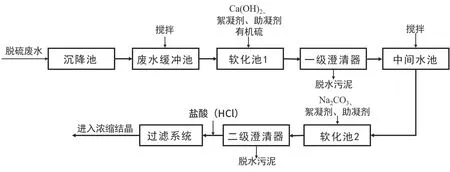

脱硫废水预处理工艺包含软化处理和固液分离处理两个单元(见下图)。由于高硬度是脱硫废水的主要特点之一,若不在前端有效去除,在后续的浓缩处理过程中会形成碳酸钙(CaCO3)、硫酸钙(CaSO4)等无机盐沉淀,造成反渗透膜系统或蒸发结晶反应器的结垢,影响工艺正常稳定运行。因此,在预处理中要先对脱硫废水进行软化处理。化学软化过程所产生的大量颗粒沉淀,通过混凝—沉淀、超滤等固液分离装置被进一步去除,使产水浊度满足后续处理单元的进水要求。

2 软化处理

常见的软化处理方法有化学软化法和离子交换树脂软化法,化学软化法可以去除废水中绝大部分的钙、镁硬度,离子交换树脂软化法可以进一步脱除废水的硬度。

2.1 化学软化

化学软化主要是通过向脱硫废水中加入化学药剂,与废水中的Ca2+、Mg2+等金属离子形成沉淀后去除。常用的化学软化处理药剂为石灰乳[Ca(OH)2]和纯碱(Na2CO3),或氢氧化钠(NaOH)和Na2CO3,被称为“双碱法”软化,即利用氢氧根(OH-)将废水中的Mg2+等金属离子以氢氧化物沉淀形式析出,利用碳酸根离子(CO32-)将废水中的Ca2+以CaCO3形式沉淀析出[10]。

脱硫废水预处理工艺流程图

与NaOH 相比,熟石灰[Ca(OH)2]具有便宜易得、安全稳定的优点。同时,脱硫废水中存在大量的硫酸根离子(SO42-)也会抑制因加入Ca(OH)2引起的Ca2+浓度升高。因此,Ca(OH)2在脱硫废水软化中的应用比NaOH 更加广泛。Ca(OH)2软化过程涉及的主要反应如下:

由上述反应方程式可以看出,Ca(OH)2可有效除去废水中的Mg2+、CO32-,以及溶于水中的二氧化碳(CO2)。此外,废水中的铁离子(Fe3+)和无机混凝剂也会消耗一部分碱,因此在计算石灰投加量时需加以考虑。

在二级反应器中投加纯碱可进一步去除Ca2+,又可避免Na2CO3与Ca(OH)2直接反应造成药剂浪费。Na2CO3主要参与的沉淀反应包括:

“双碱法”软化具有技术成熟、操作简单、反应速度快和停留时间短等优点,经过软化后废水硬度可以降低到100mg/L 以下。但由于脱硫废水中Ca2+的含量很高,而CaCO3价格又较高,因此采用“双碱法”软化工艺药剂成本较高[11,12]。为降低软化的药剂成本,新型工艺采用更廉价的Na2SO4部分替代Na2CO3。在采用熟石灰除Mg2+后,先投加Na2SO4,使一部分Ca2+以CaSO4的形式沉淀下来,之后再投加Na2CO3除掉剩余的Ca2+,最终可将药剂成本降低约50%[13]。

2.2 离子交换树脂软化

脱硫废水经过化学软化后还含少量的Ca2+、Mg2+,在进入膜系统前通过离子交换树脂进一步软化,能够显著减轻膜分离系统的结垢现象,延长膜的清洗周期和使用寿命,提高水回收率[14]。

离子交换树脂软化是以离子交换树脂为介质过滤废水,废水中的离子与固定在树脂上的功能基团相互结合,从而使废水的硬度降低。树脂的软化能力会随吸附离子量的增加而下降,当吸附饱和后,需要对离子交换树脂进行再生处理以恢复树脂离子交换能力[15,16]。离子交换树脂对废水的软化效果较好,不产生污泥,但存在一次性投资高、操作要求严格、再生污染、树脂中毒老化等问题[17],在现有的电厂脱硫废水预处理工艺中应用较少。

3 固液分离处理

3.1 混凝-沉淀

化学软化后的脱硫废水含有大量胶体和悬浮物,通过投加混凝剂使其形成絮凝体,经沉淀过程发生固液分离而从水中去除。混凝沉淀尽管可有效去除水中大部分悬浮物,但出水仍含有部分细微悬浮物且处理效果波动较大[4]。

以三联箱为主要形式的混凝—沉淀工艺是目前国内外火电厂应用最广泛的脱硫废水预处理方法。脱硫废水依次流过中和箱、沉淀箱和絮凝箱,中和箱中加入NaOH 或氧化钙(CaO)使pH 值升高,去除易形成氢氧化物沉淀的金属离子;沉淀箱中加入有机硫,将重金属离子转化为硫化物沉淀;絮凝箱中加入絮凝剂和助凝剂,增强絮凝效果。经三联箱处理后的废水进入澄清池中实现泥水分离,上清液溢流至清水箱,污泥由板框过滤机进行压滤脱水,滤液返回废水缓冲池,滤饼外运。

混凝—沉淀虽可去除废水中大量的Ca2+、Mg2+等易结垢离子和悬浮物,但同样也存在明显不足,如处理效果不稳定、容易受到来水水质波动影响、出水水质很难满足膜浓缩系统进水要求、板框压滤机故障率高、运行维护困难等[12,18]。

此外,近年来发展较快的磁絮凝和电絮凝技术已在其他水处理领域获得工程应用,成为脱硫废水预处理工艺的新突破[19,20]。磁絮凝是在投加絮凝剂时投加磁粉,利用磁粉的磁性和较大的密度与比表面积使絮体吸附更多的悬浮物颗粒,并通过沉淀和磁场分离絮凝物,极大提高混凝—沉淀的效率[19,21]。电絮凝技术采用电化学原理,以铁、铝等合金为阳极,将电能转化为化学能,使阳极金属不断产生新鲜絮凝剂,并借助高压脉冲电源在阴、阳极板形成还原剂和氧化剂,从而达到絮凝、氧化、还原、气浮等功能,取代絮凝剂和助凝剂的投加,污泥产量小,在脱硫废水处理领域极具发展潜力[22,23]。

3.2 超滤膜分离

超滤是一种以压力为推动力,通过孔径筛分,阻止悬浮物、微粒、胶体、高分子有机物及细菌透过,完成溶液的分离、净化、分级和浓缩的膜分离过程,常置于预处理的混凝—沉淀之后、膜浓缩工艺之前[24,25]。超滤膜的工作压力一般在1MPa 以下,孔径在5—100μm,截留分子量在1000—50 000 道尔顿,用于水处理的超滤膜主要有板框式、管式、卷式和中空纤维式四种。脱硫废水经超滤分离,产水的浊度和污染密度指数(SDI)显著降低,可高效实现固液分离。

脱硫废水预处理的超滤工艺设备简单、占地面积小、操作简单、自控性强,但因膜污染问题严重,导致产水量持续下降。通常在运行中通过各种在线水质监测仪表,实现对进水水质的连续监测,并采用周期反冲洗或酸碱清洗的方法及时洗掉膜面及膜孔的吸附和截留的物质来降低膜污染,恢复膜通量[26]。

4 结语

作为脱硫废水“零排放”的重要环节,预处理工艺起到降低废水硬度、去除悬浮物、调节pH 值、保障后续浓缩和蒸发结晶工艺稳定运行的作用。在实际的工业应用中,需要根据来水水质、浓缩处理的进水要求等因素综合选择具体的预处理工艺。此外,蓬勃发展的新型预处理技术也在不断促进废水处理成本的降低、推动处理效率和废水综合利用率的提高。