一种新型材料固井水泥石的抗高CO2分压腐蚀性能评价

刘仕康,杨 威,王学春,石礼岗,山永林,彭云帆

(中海油田服务股份有限公司油田化学事业部,河北燕郊 065201)

南海东部发现的第一个含CO2气顶的油藏,其中CO2含量达到了95%以上。固井工艺、温度、压力、水泥外掺料等因素都会影响水泥环耐腐蚀能力。目前,普遍常见的油井水泥石的防腐材料主要包括高分子聚合物和惰性矿物类粉末两类[1-7]。高分子聚合物防腐材料其原理是可以在水泥颗粒表面形成有机物膜,从而阻碍酸性介质进入水泥石表面[8],从而提高水泥石抗腐蚀性能。但是,在较高温度下其稳定性难以保证,聚合物气泡现象明显,使水泥浆浆体稳定性受到影响。惰性矿物类粉末在水泥浆中配伍性效果较稳定,其作用机理为:通过较小的粒径对水泥石内部孔隙进行填充,并进行一定的颗粒级配来提高水泥石的致密度,部分添加剂可以与水泥进行二次水化作用,凝胶产物进一步填充孔隙,使得水泥石更加致密,渗透率进一步下降[9]。

1 一种新型材料

本文研发的一种新型材料为新型火山灰混合材料,这种材料主要成分为高纯度超细二氧化硅、高强微硅、矿渣和高分子聚合物颗粒按一定比例混合制备而成,其加入有效的降低了Ca(OH)2的量使水泥熟料的水化、凝结、硬化过程与Ca(OH)2的反应紧密联系起来。在该材料进行水泥浆的配制过程中,硅酸盐水泥水化生成Ca(OH)2,其成为火山灰混合材料二次水化反应的激发剂。混合材料中均匀高度分散的高活性硅氧化物与Ca(OH)2进行反应,进而形成水化硅酸钙凝胶和水化铝酸钙凝胶。上述过程的两次水化过程彼此交替进行,紧密联系,一定程度上消耗了水泥水化的产物(图1),不仅能提高水泥石的致密性而且能显著降低水泥石中最容易被CO2腐蚀破坏的Ca(OH)2含量,水泥石的抗腐蚀能力将会大幅提升。在加入新型火山灰混合材料后,在高温、高CO2分压环境下依然表现出较好的抗腐蚀性。本文研究了与常见的6 种防腐材料的防腐性能对比测试,研发了一种可用于井下高温、高CO2分压环境中的新型火山灰混合材料,分析了含该新型材料的水泥浆的抗腐蚀性能、常规施工性能、力学性能以及孔渗性能。

图1 新型火山灰混合材料水化产物扫描电镜图

2 实验

2.1 实验材料

新型火山灰混合材料的加入会使水泥熟料含量相对降低,导致水泥水化速度以及水化热相对减缓降低,但从产物分析总体硅酸钙凝胶含量比单纯水泥水化产物还多,所以后期强度得到保障。另外,硅酸盐水泥在水化过程中,在水分不足的情况下,长期受CO2侵蚀会生成大量CaCO3,进而使水化产物分解破坏水泥石内部结构。在加入新型火山灰混合材料后,在高温高CO2分压环境下依然表现出较好的抗腐蚀性。其他实验材料主要有:山东G 级油井水泥、G80L(降失水剂)、F45L(分散剂)、R21L(缓凝剂)、DF60L(消泡剂),以及其余6 种常见的防腐材料分别为:胶乳,树脂,微硅粉,矿渣,复合硅粉,特种水泥。

2.2 实验方法

2.2.1 常规性能评价 根据GB/T 19139—2012《油井水泥试验方法》制备水泥浆,然后倒入圆柱体模具(Φ25 mm×25 mm),然后放入增压养护釜内加入一定量清水,直至液面淹没试样,在150 ℃、压力35 MPa,标准气组分(CO2分压:70%)条件下对7 种添加防腐材料所配水泥浆进行养护7 d 和30 d,取出模具进行脱模,分别得到固井水泥石试样,1.9 g/cm3配方各防腐材料添加比例均为10%,其中只有7-1 特种水泥全部替换常用的山东G 级水泥,编号如下1-1 胶乳、2-1 树脂、3-1 微硅粉、4-1 矿渣、5-1 复合硅粉、6-1 火山灰、7-1 特种水泥。

实验温度:150 ℃;压力35 MPa,标准气组分(CO2分压:70%);腐蚀时长:7 d、30 d。

2.2.2 腐蚀程度评价 水泥石腐蚀程度通常从腐蚀深度、抗压强度衰退率和渗透率变化率这几个比较直观的方面来评价。

(1)腐蚀深度。固井水泥石在150 ℃;压力35 MPa,标准气组分(CO2分压:70%)条件下腐蚀一定时间后,剖成两半,将配制好的酚酞滴在试样剖开的新鲜面上,由于油井水泥配制的水泥浆呈碱性,根据酚酞的显色原则,碱性为红色,被腐蚀后为中性无色,最后用测量工具测量各个边缘的厚度并取平均值即为腐蚀深度。

(2)抗压强度衰退率。水泥石养护成型为初始抗压强度,腐蚀环境下7 d、30 d 后为腐蚀后抗压强度。可从公式看出,抗压强度衰退率和腐蚀程度呈正相关。抗压强度衰退率计算公式如下:

式中:α-抗压强度衰退率,%;P-初始抗压强度,MPa;Pi-表示第i 天后抗压强度,MPa。

(3)渗透率变化率。水泥石养护成型为初始渗透率,腐蚀环境下7 d、30 d 后为腐蚀后渗透率。可从公式看出,渗透率变化率和腐蚀程度呈正相关。渗透率变化率计算公式如下:

式中:μ-渗透率变化率,%;K-初始渗透率,mD;Ki-第i 天后渗透率,mD。

2.2.3 形貌观察及物相分析 对腐蚀前后的水泥石进行形貌及物相性能分析测试,采用衍射仪(XRD)分析腐蚀产物;渗透率测试:利用TC-200 型脉冲孔渗联测仪对腐蚀7 d 和30 d 水泥石渗透率进行测定;使用光学显微镜和JSM-7200F 扫描电子显微镜(SEM)进行形貌观察。

3 实验结果及讨论

3.1 新型材料水泥石抗腐蚀能力测试

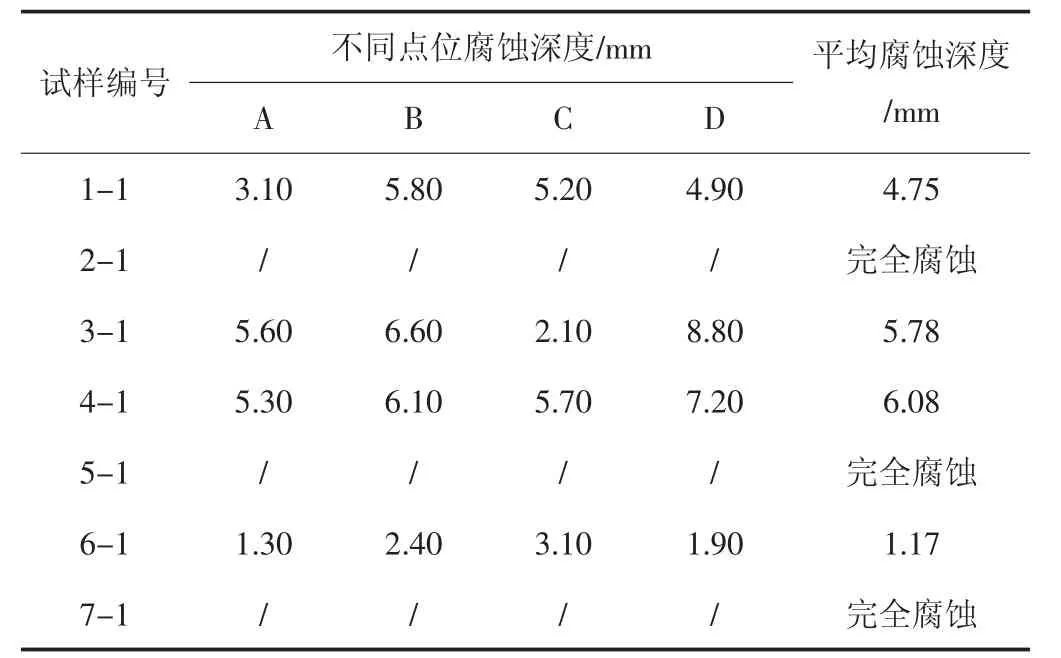

1-1 胶乳、2-1 树脂、3-1 微硅粉、4-1 矿渣、5-1 复合硅粉、6-1 火山灰、7-1 特种水泥在进行7 d 和30 d的CO2腐蚀养护后,观察水泥石表面可观察到白色晶状颗粒状物质,附着程度不一,为水泥石腐蚀反应后析出的CaCO3颗粒。水泥石试样进行横向截断,可发现进行腐蚀实验后腐蚀前后出现明显边缘分层。在滴加酚酞后,2-1 树脂、5-1 复合硅粉和7-1 特种水泥试样横截面无显色变化,说明腐蚀较彻底;剩下试样均有明显的边缘分层,红色区域是表明未腐蚀区域。取ABCD4个点,测定每个点的腐蚀深度,最后按比例换算出试样的实际腐蚀深度,最后取平均值作为水泥石最终的腐蚀深度(图2、表1)。

表1 腐蚀后水泥石腐蚀深度统计

图2 水泥石截面

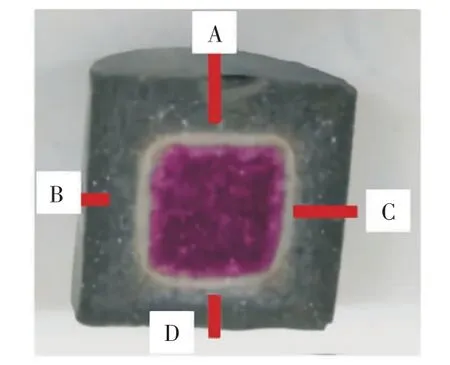

对7 组试样进行7 d 和30 d 腐蚀后的渗透率变化率和抗压强度衰退率测试结果见图3。

图3 不同防腐材料水泥石防腐性能对比

通过一个月的高温、高CO2腐蚀实验对比发现,树脂、复合硅粉和特种水泥显色不明显,渗透率的升高表明水泥石基本被完全腐蚀。胶乳与水泥水化作用形成致密的膜结构抵抗CO2腐蚀,矿渣材料提高了水泥石的致密性,所以都具有很低的渗透率,但是通过酚酞滴定发现在酸性环境下长时间的水化作用使水泥石还失去了很大程度的碱性。综合比较下,新型火山灰混合材料的水泥石具有30 d 腐蚀深度1.17 mm、抗压强度衰退率2.6%、渗透率变化率2.1%更好的抗CO2腐蚀性能。

3.2 新型材料水泥石微观形貌观察

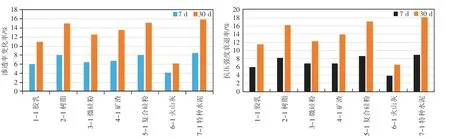

室内使用JSM-7200F 扫描电子显微镜(SEM)观察腐蚀养护7 d 和30 d 后1.9 g/cm3的新型火山灰混合材料水泥石的微观形貌(图4)。结果显示,腐蚀早期,腐蚀物相以颗粒CaCO3为主,随着腐蚀的进行,CaCO3与过量的CO2反应消耗内部CaCO3,腐蚀后期的试样表面析出产物主要以CaCO3为主,且30 d 水泥石表层发现未反应完的C-S-H 结构,这更好的说明新型材料提高了水泥石的防腐能力,降低了水泥石被CO2侵蚀程度。

图4 腐蚀养护后新型火山灰混合材料水泥石扫描电镜(左:7 d;右:30 d)

3.3 腐蚀前后水泥石物相组成

室内对在150 ℃、35 MPa、CO2分压为70%环境下腐蚀后的新型材料水泥石进行物相组成分析。实验结果表明,腐蚀消耗水泥石内部的水化CaSiO3成分,腐蚀试样表面析出产物主要为CaCO3、CaSiO3等钙化合物。其中,CaSiO3说明外层腐蚀还在进行,没有进一步向内腐蚀,说明该新型材料明显提高了水泥石的抗腐蚀能力,有效提高水泥石在高温、高CO2分压环境下的抗腐蚀性能。

4 新型材料综合性能评价

4.1 常规施工性能

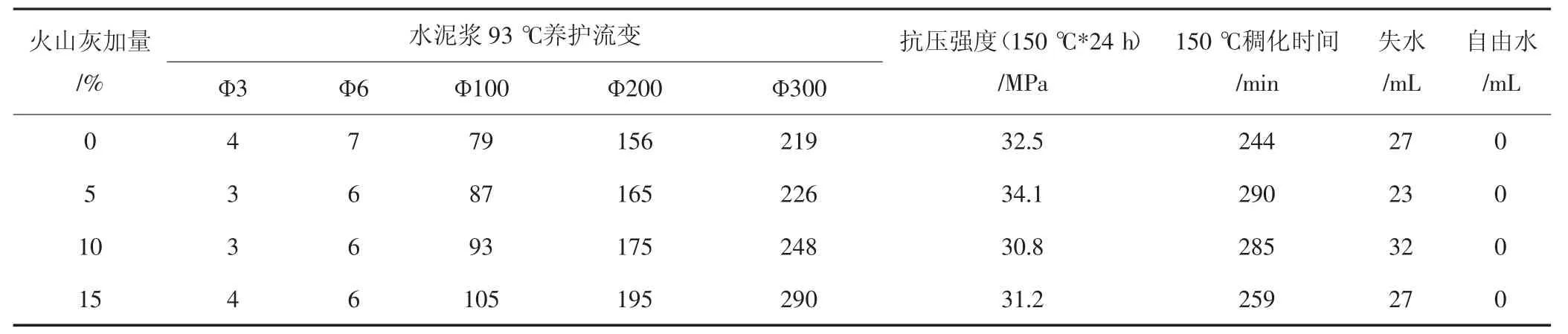

常规性能评价是现场施工的首要条件,在1.9 g/cm3下对不同加量新型材料的水泥浆进行评价,结果见表2。实验结果表明,该材料对流变性能影响不大,各性能指标良好,可满足现场作业。

表2 1.9 g/cm3 不同加量新型材料的水泥浆常规性能

4.2 防气窜能力评价

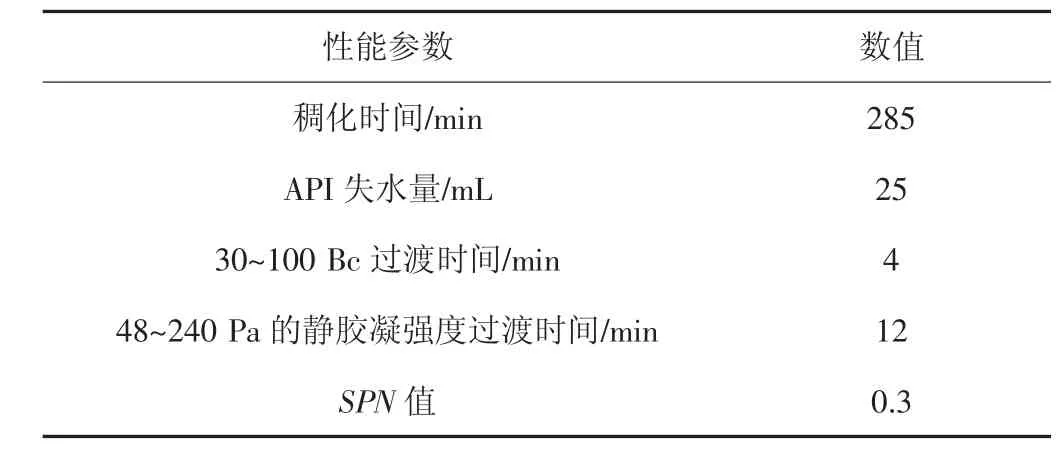

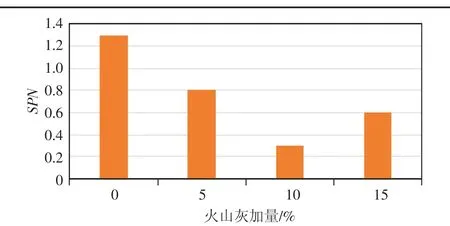

对添加新型材料的水泥浆进行防气窜能力评价,不同加量新型材料的防气窜性能见图5,SPN<3,以防气窜性能最好的10%加量的水泥浆配方为例,详细数据见表3,该新型材料所配水泥浆浆体稳定,从稠化和过渡时间上看发展迅速,满足施工性能。

表3 10%加量的水泥浆配方的防气窜性能

图5 新型材料的水泥浆防气窜性能评价

5 结论

(1)新型火山灰混合材料由于二次水化反应消耗Ca(OH)2提高水泥石长期强度,从根本上解决了水泥石在高温、高CO2分压条件下腐蚀问题。电镜下微观观察分析,新型火山灰混合材料水泥石渗透率更低,CO2养护30 d 后水泥石表面仍存在CaSiO3,表明侵蚀仍在表层进行。

(2)普通的提高水泥石致密的材料或者抗渗材料,均不能在高浓度环境下良好的抑制腐蚀速率。对比其他常见防腐材料,新型火山灰混合材料的水泥石具有30 d 腐蚀深度1.17 mm、抗压强度衰退率2.6%、渗透率变化率2.1%更好的抗CO2腐蚀性能。同时,该新型材料所配水泥浆浆体稳定,从稠化和过渡时间上看发展迅速,具有良好的施工性能。