中压安注泵失效原因分析及优化

林 磊,朱 文

(中国核电工程有限公司华东分公司,福建漳州 363300)

0 引言

MHSI 泵为卧式多级离心泵,转子由泵轴、诱导轮、9 级叶轮、平衡鼓组成。MHSI 泵在调试阶段首次启动时出现转子卡死失效事件,在处理卡死事件的过程中,又引发了芯包/筒体拉伤事件,导致泵直接不可用。为避免MHSI 泵再次出现同样的失效事件,对本次失效的可能原因进行全面分析,并制定相应的优化方案,提高泵安全稳定运行的可靠性。本文的原因分析内容及优化方案对类似结构的卧式多级离心泵有重要的借鉴意义。

1 事件描述

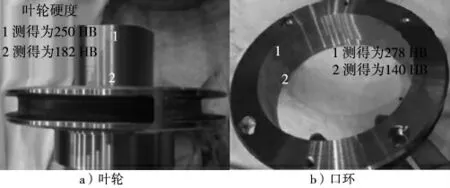

某核电5 号机组MHSI 泵5RSI003PO 在首次小流量启动后,发生转子卡死失效事件,在对MHSI 泵解体检查时引发偏差:筒体/芯包驱动端上、下180°方向有贯穿性拉伤划痕;第4 级叶轮后口环/泵体耐磨环磨损严重(图1a));第4 级叶轮后口环有贯穿性拉伤划痕(图1b))。具体处理措施如下:更换了目数更多的入口滤网;对第4 级叶轮后口环进行打磨,至表面无高点;泵体耐磨环进行了整体更换;泵体/芯包拉伤进行微弧焊、打磨处理。

图1 第4 级叶轮后口环和耐磨环磨损

2 原因分析

2.1 泵体/芯包划伤

泵体/芯包划伤原因分析为膨胀间隙未消除。由于MHSI 泵在运行过程中存在热胀冷缩现象,需要给芯包组件预留一定的间隙,因此,在出口段与第9 级导叶段之间设计有2 mm 左右的膨胀间隙。芯包抽出前需要在非驱动端通过专用工具按照设计要求施加一定的力矩以消除膨胀间隙。由于膨胀间隙在芯包正中间位置,抽芯当中无法直接测量其间隙;若在设计力矩下未能完全消除膨胀间隙,芯包在抽出当中与筒体直接接触,导致相互拉伤。

2.2 口环磨损、拉伤

2.2.1 口环/耐磨环材料分析

从MHSI 泵口环/耐磨环材料分析,耐磨环材料X30Cr13、叶轮口环材料为Z5CND16-04,二者均为不锈钢材质,其材质较软、咬合性能差,一旦有杂质进入配合间隙当中,很容易嵌入其表面;随着芯包抽出,在结合表面处相互轻微的刮擦或划出沟槽,刮擦产生的铁屑随着抽芯过程附着在配合间隙之间,从而致使转子卡死、无法转动。

2.2.2 口环间隙值偏小

从MHSI 泵口环间隙值方面分析,间隙应足够大,以保证在所有规定工况下可靠运行和避免咬合。MHSI叶轮后口环直径Φ287 mm,根据ANS1/API STANDARD 610—2010 标准[1]查知,口环的最小间隙值应为0.58 mm,厂家资料给出的间隙值为0.40~0.44 mm,解体后实测值为0.41 mm,均小于ANS1/API STANDARD 610—2010 标准中口环间隙值。由此可以判断MHSI 泵的间隙值偏小,可能导致在运行过程中口环处摩擦,最终导致无法转动。

2.2.3 无可靠的固定装置

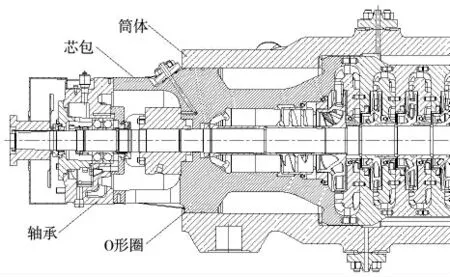

MHSI 泵非驱动端泵盖与筒体通过18 颗螺栓固定;驱动端仅通过联轴器与电机连接,轴承室与泵座、筒体等无直接固定装置,驱动端芯包与筒体之间仅通过两组O 形圈配合。MHSI 泵驱动端如图2 所示。

图2 MHSI 泵驱动端

经测量,驱动端芯包/筒体径向间隙为0.20 mm,存在较大的径向窜动量。若对中存在偏差,以及转子挠度和膨胀间隙的影响,启泵后将会导致芯包驱动端在轴向上存在不规律的径向窜动,增大转子运行过程中轴向甩动幅度,更易造成叶轮口环与耐磨环发生碰磨现象。

2.2.4 口环/耐磨环硬度偏差

从MHSI 泵口环/耐磨环硬度上分析,用硬度仪测量口环和耐磨环最大硬度值,分别为250 HB 和278 HB。查阅ANS1/API STANDARD 610—2010 标准得知,为了避免两者咬合的情况发生,由可硬化材料制造的摩擦副耐磨表面应当具有至少50 HB 的硬度差,根据图3 测量数据得知,MHSI 泵口环/耐磨环的硬度差值不满足ANS1/API STANDARD 610—2010 标准要求,可能导致在运行中叶轮摩擦产生少量铁屑,在叶轮取出时拉伤。

图3 实测叶轮和口环硬度

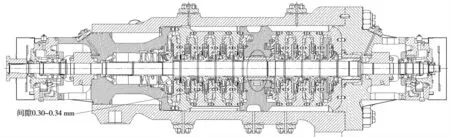

2.2.5 导轴承间隙过大

因MHSI 泵轴总长达到2746 mm,两端轴承位置跨距大,因此在中间位置设有导轴承,两端叶轮呈对称布置。导轴承起到支撑转子的作用,其承载能力应满足在所有规定工况下连续工作。导轴承处间隙设计值为0.30~0.34 mm(图4),根据GB/T 3215—2019[2]标准查得该间隙应为0.20 mm,该泵导轴承间隙值大于标准要求。间隙过大致使导轴承在运行中未起到支撑转子的作用,承载力仅由两端轴承支撑,致使泵轴向下变形,属于典型的挠性转子,综合导轴承间隙过大及叶轮间隙偏小等因数,转子的挠度极易造成第3、4 级叶轮口环与耐磨环发生磨损抱轴现象,最终转子无法转动。

图4 导轴承位置间隙测量

3 优化措施

3.1 优化滤网尺寸

临时滤网由之前的0.38 mm 优化为0.18 mm,两台MHSI 泵在多次运行中均未发生异常。因此,调试阶段在满足泵流量扬程及系统设计要求的前提下,建议更换泵入口管道滤网精度尺寸,防止异物进入芯包内导致磨损的可能性。

3.2 优化口环间隙和材料硬度

从设备改进角度,在不影响设备功能和系统安全的前提下,建议结合ANS1/API STANDARD 610—2010标准重新评估增大口环配合间隙和改善材质及硬度,进一步降低动静卡死的可能性。可通过金属表面硬度强化手段,提高MHSI 泵叶轮口环表面的硬度值大于耐磨环硬度值,使口环/耐磨环硬度差至少达到ANS1/API STANDARD 610—2010 标准的50 HB,保证泵运行的可靠性。

3.3 芯包/筒体划伤问题

结合同行经验反馈初步判断为芯包抽出过程中产生,建议从专用工具的结构和操作方法优化,进一步提高维修装配可靠性。如:确保膨胀间隙完全消除的情况下,在芯包抽出过程中,将导轨的水平度调整至最佳状态,并应不断测量芯包的水平度,随时观察芯包与筒体四周的间隙,保证芯包处于筒体正中间位置,使间隙均匀可控。

3.4 增加驱动端固定装置

通过分析驱动端固定装置存在缺陷,可在轴承室外部焊接固定支架,使之与筒体或泵底座实现可靠的链接,杜绝MHSI 泵在运行时驱动端出现径向摆动的问题,从根本上解决由该因素导致的叶轮/耐磨环磨损抱轴故障。

4 结束语

中压安注泵作为安注系统的重要设备,也是电站内的专用安全设施,其稳定运行是电站安全稳定的重要保障。因此,针对某电厂5、6 号机组剩下的3 台中压安注泵需要密切关注其运行情况,秉持着质疑的态度,做好经验反馈工作,以免出现类似问题导致设备损坏,进而安全屏障失效,从而延误现场工期。