翻车机电磁脉冲清煤设备改造

王轶之

(河北港口集团检测技术有限公司,河北秦皇岛 066000)

0 引言

电磁脉冲清车设备的应用原理是由大功率的脉冲电源对设备中的电容器进行充电,实现电容器中电能的存储,随后再将电容器进行短路,实现电容器的放电。由于在极短时间内进行的放电能够使设备负载线圈产生强磁场,在清车设备的复位弹簧与磁场斥力的作用下,设备的驱动板开始进行高频振动,从而实现车板的振动,达到冬季清除车厢冻煤的目的。

传统电磁脉冲清车设备的工作原理是先给脉冲电容器进行较长时间的充电,通过电容器装置实现对电能的存储,然后通过电容器的短路来实现放电。因放电时间极短(可达微秒级),电路中的负载(换能器)获得很大的瞬时功率,并且将电场能转化为磁场能,在强脉冲电磁力的作用下换能器上的驱动板向车皮冲击,在应力波和瞬时强机械敲击的共同作用下,残余冻煤与列车车皮表面分离,利用翻车机与传送带间的落差,在翻车机倾倒时将大块冻煤摔碎,最后达到破冻的目的。在以往的电磁脉冲振动清车设备应用过程中,通常采用以时间进行判定实现定时振打的方法来执行清车动作,该方式缺乏对于电容器充电程度的实际判断,振打效率低、能耗损失大。改造后的电磁脉冲清煤系统,通过充电电流变化的反馈实现电磁脉冲清煤系统的优化控制,提高了振打效率、减少了能耗损失、保障了作业效率。

1 结构组成

电容箱是电磁脉冲清煤系统的蓄电部位,由24 块电容器、一个正极接柱和一个负极接柱组成。其中,换能器工作头装置一种能将电能先转换至磁能再转换至机械能的转换元件,其主要构造由线圈、短路铝环、支持机构等组成。电容箱和换能器工作头是电磁脉冲清煤系统的重要组成部分,改造前没有标准对其进行检测。由于现场环境比较恶劣,随着时间的推移,电容箱和换能器工作头很容易发生故障。因此,制定行之有效的电磁脉冲清煤系统工作状态评估方案,对电容箱和换能器工作头及时进行检修更换,对于保证电磁脉冲清煤系统的正常运转和提高港口的生产效率有着重要意义。

2 工作原理

某港口企业共有2 台翻车机,分别为CD1、CD2 翻车机,每台翻车机分别配置功能完全相同的一套电磁脉冲清煤系统,两套清煤系统具有各自独立的控制操作功能,电控柜安装在翻车机电气室内,并与主控中心联网。该装置每套由6 组相同的设备构成,在翻车机对应的每节车厢的两侧各安装一组;每组设备由两个电气箱构成,分别是脉冲分配箱和电容箱,同时设备外部还包含了8 个换能器工作头和连接电缆等附件。当满足设备的工作条件时,2 个一组的工作头同时进行动作,以8 个工作头振动4 次为一个周期。通过电容器充放电瞬间释放的巨大机械能形成的振动实现设备的车厢冻煤清除功能。换能器结构组成见图1,电磁脉冲清车设备电路原理见图2。

图1 换能器结构

图2 电磁脉冲清车设备电路原理

改造前,没有制式的规范标准来对该系统进行工作状态评估,只有当系统发生故障时才会进行维修,而停机维修影响运煤作业,如果出现故障后不进行维修,就会出现清煤不净、运力降低,增加系统的不稳定性,甚至会导致煤炭运输目标无法完成。电磁脉冲振动清车设备应用过程中,通常采用以时间进行判定实现定时振打的方法来执行清车动作,这样的方式缺乏对于电容器充电程度的实际判断,往往造成振打效率较低,能耗损失大。针对上述情况,根据清车设备的操作情况,结合现场实际,制定了规范的评估方案,对其进行检测维护,对于设备存在的故障隐患及时进行维修,并对该套设备进行改造。改造后的电磁脉冲振动清车设备使用电流传感器监测充电电流,并通过可编程逻辑控制器实现对于电流充电数值的逻辑判定。当可编程逻辑控制器监测到电磁脉冲振动清车设备的充电电流开始降低,直到降至程序中设定的电流数值时开始执行电磁脉冲振打动作,提高了振打效率,减少了能耗损失,为运煤作业目标的完成保驾护航[1]。

3 技术方案

3.1 电容器、换能器工作状态评估方案

电容箱电容器可以从以下4 个方面进行工作状态评估:

(1)电容绝缘电阻:使用1000 V 绝缘摇表检测,当绝缘大于100 MΩ 为合格。

(2)电容容量检测:使用双臂电桥检测,电容量不小于1750 μF 为合格。

(3)等效电阻检测:使用双臂电桥检测,等效电阻小于200 mΩ 为合格。

(4)损耗角检测:使用双臂电桥检测,小于1 为合格。

换能器可以从以下4 个方面进行工作状态评估:

(1)绝缘电阻:使用双臂电桥检测,大于100 MΩ为合格。

(2)电感量:使用双臂电桥检测,小于1 mH 为合格。

(3)电阻值:使用双臂电桥检测,小于20 Ω 为合格。

(4)品质因数:使用双臂电桥检测,小于0.8 为合格。

3.2 电磁脉冲清煤控制系统改造方案

本次电磁脉冲设备改造在充电电路中安装了电流传感器装置,起到对电流的检测作用。将可编程逻辑控制器与电流传感器的信号输出端和可控开关的控制端进行连接,实现可编程逻辑控制器对可控开关通断的控制。当PLC 监测到充电电流达到程序设定电流时,开始执行设备击打车厢的动作。这样的动作执行判定方式能够实现以充电电流的变化作为动作的执行依据,为电磁脉冲清车装置工作效率的提升和振打效果的改善奠定基础,有效提升了能耗管理水平[2]。

4 应用及实施情况

目前此套系统的工作状态评估方法已经在某港口公司运用,在检测中发现电容箱和工作头普遍存在着锈蚀和接触不良的情况,通过应用符合现场实际的评估方案及时对其进行了检测维修,保障了煤炭运输作业的效率。同时对电磁脉冲清煤控制系统进行了优化改造,实现了设备能耗的降低,达到降本增效的目的[3]。电磁脉冲清煤设备的改造原理和实验效果见图3。

图3 改造后的电磁脉冲清煤设备工作流程

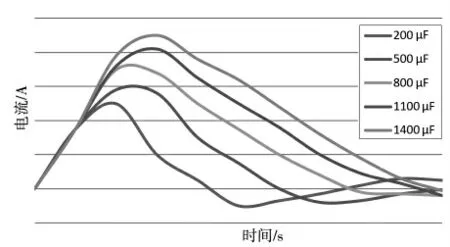

在实验过程中,由于电容器的测定数值能够体现出在充电电压一致的情况下设备对电能的存贮能力,因此实验主要对电容器数值进行测定。在保证其余变量一致的情况下,系统等效电阻为0.2 Ω,脉冲线圈电感值为200 μH,高压电源充电电压为500 V。对应的电容器电容值分别为1400 μF、1100 μF、800 μF、500 μF、200 μF,通过不同的实验参数分别进行实验,得出了在该工作状态不同电容值下产生的峰值电流数据(图4)。通过变化曲线可以看出,充电电流下降时表明电容处于充满状态,此时可以开始执行振打动作[4]。

图4 电流峰值变化曲线

实验结果表明,改造后的电磁脉冲清煤装置能够有效降低能耗,提高振打效率。此次翻车机电磁脉冲清煤设备的检测及改造制订了将电容箱电容器参数加以量化的工作状态评估方案,为电容器设备优化改造提供数据支持;制订了将换能器工作头参数加以量化的工作状态评估方案,为工作头设备优化改造提供数据支持;摒弃了传统电磁脉冲清煤设备的定时振打方式,通过电流传感器设备实现对于充电电流的实时检测;并通过连接可编程逻辑控制器的方式对充电电流进行判断,在监测到充电电流开始下降并达到指定数值时开始执行振打动作,提高了振打效率,减少能耗损失[5]。

5 结束语

目前该港口公司CD1、CD2 翻车机电磁脉冲清煤系统的检测工作已经完成,至今未发生电磁脉冲清煤系统的故障,有效地防止了处理故障引发的停机,保证了煤炭运输作业的正常进行。改造后的电磁脉冲清煤设备在进行击打车厢动作时,以充电电流的监测数值变化作为动作的执行依据,有效提升设备的整体工作效率,避免了不必要的电能损耗,实现电磁脉冲清车设备控制的合理优化。电磁脉冲清理冻煤设备的检测维护和改造,大幅提高了冻煤的清理效率及港口生产效率,实现了降本增效的目的。