安全壳C 类试验阀门缺陷原因分析及处理

朱 文,林 磊

(中国核电工程有限公司华东分公司,浙江嘉兴 314300)

0 引言

安全壳整体密封性试验的目的是检验安全壳在密封性方面的设计和建造质量,以评价失水事故时安全壳的密封性能。通过试验查找出可能泄漏的部位,并进行必要的维修,确保安全壳泄漏率不大于规定值。

安全壳整体试验包括局部试验和整体试验。局部试验分B 类试验(测定通过安全壳特定贯穿件的局部泄漏率)和C 类试验(测定通过安全壳隔离阀的局部泄漏)。整体试验又称A 类试验,即测定安全壳整体泄漏率,并在此期间进行强度试验。安全壳C 类试验和B类试验的结果直接影响A 类试验是否成功。某电厂1、2 号机组安全壳C 类试验共涉及阀门400 多个,包括闸阀、截止阀、止回阀等类型。单体泄漏率不合格的阀门中苏阀闸阀、大高止回阀数量最多。

1 闸阀

1.1 结构特点

闸阀用于截止介质。在全开时整个流道直通,此时介质运行的压力损失最小。闸阀一般情况下只用于全开、全关各类管路和设备上的介质运行,不允许作调节阀使用。从工作原理上来说,阀瓣的运动方向基本垂直于介质来流的方向,具有开关力小、流阻小的特点。其密封性能由密封副的形式来决定。根据密封元件的形式,常常把闸阀分为楔式闸阀、平行式闸阀、平行双闸板闸阀、楔式双闸板闸阀等类型。其中最常用的形式是楔式闸阀和平行式闸阀。楔式闸阀强制密封的密封效果较好,而自密封的密封效果相对较差,尤其当阀体上、下游压差较小时更加明显。而平行闸阀的结构就是为了解决这个问题而设计的,弹簧力的作用使平行闸板阀具有一定的强制密封能力。

1.2 故障分析及处理措施

1.2.1 密封带偏下故障

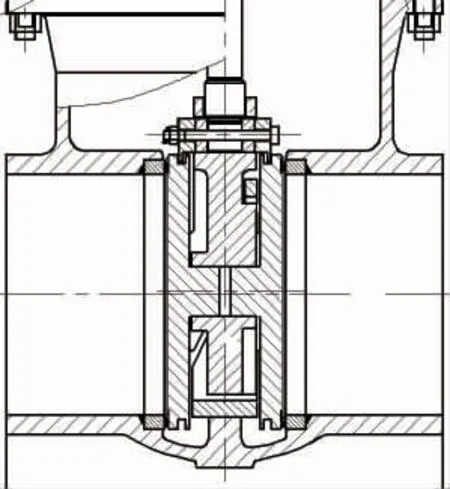

对泄漏率不合格的W 形平行座闸阀(图1)进行解体,仔细检查阀门密封面未发现异物。对密封面进行检查发现轻微划痕,不影响密封。对阀门进行蓝油试验发现阀瓣密封带偏下,不在中间位置,12 点钟方向接触不上或者接触过小,有断带。全部解体后,对楔形块与底部进行检查,发现已完全贴合,不存在间隙。将楔形块底部向上用力托,发现楔形块与闸板架也是完全贴合,即阀瓣无法继续向下运动。综合以上阀门泄漏率不合格的主要原因为阀瓣有效密封面积过小。为保证密封使该阀门的泄漏率达到要求,需要增加阀门阀瓣的密封面积。

图1 W 形闸阀阀芯结构

图2 阀瓣上附着的杂质

改进方案1:对阀瓣堆焊密封面材料,以增加阀瓣密封面积,保证密封效果。但是这种解决方案需要将阀瓣进行返厂处理,工期较长。

改进方案2:将楔形块底部打磨2 mm 左右,使阀瓣可以继续向下运动,阀瓣与阀座相互接触形成密封带,以保证密封效果。

为了保证C 类试验的顺利进行,经厂家、设计讨论最终采用方案2。按方案2 对阀门进行改进处理后,阀门泄漏率合格。

1.2.2 密封面杂质故障

对泄漏率不合格的闸阀进行解体,发现阀门上附着了很多铁屑和杂质,密封面上有划痕。造成这种情况的主要原因是阀门安装在碳钢管线上,由于现场管道多为初次使用,管线冲洗可能不到位,有杂质残留。并且碳钢管线容易腐蚀,致使管线内杂质比较多。阀门进行开关的过程中,如果杂质附在密封面上,就会损坏、划伤密封面,导致阀门内漏。为保证密封性,需清理杂质,并对有划伤的密封面重新研磨,蓝油试验合格后回装。

1.2.3 闸板裂纹故障

对某电厂2 号机组2RRI211VN 阀门进行打压时,发现该阀门泄漏率超标,随即对其进行解体。确认管道内无介质后,松动中法兰螺栓,吊出阀门。对密封面进行检查时,发现阀门出口侧阀瓣存在裂纹,正好处于密封带中间。由于安全壳整体打压节点距离较近,返厂时间来不及,又考虑到该阀门为W 形平行座闸阀,该阀门形成密封主要为该阀门出口,因此对阀门研磨后,更换进出口阀瓣(在HTS 上形成缺陷记录,后续处理),重新进行打压试验,泄漏率显示合格,对该阀门进行临时回装。在安全壳打压试验结束后对该缺陷进行处理,更换了有裂纹的阀瓣。

1.2.4 密封面瓢曲故障

在处理部分阀门时发现阀瓣、阀座有瓢曲现象。工作人员对其使用刀口尺进行检查时,发现有阀瓣内侧有光线透出,说明阀瓣不平(图3)。分析该阀瓣变形的主要原因:①出厂时材料的内应力未释放完全,在现场近2 年的时间释放了材料剩余的内应力,同时产生形变;②该阀门焊接在管道上,焊接时管道受热,阀座、阀瓣可能发生变形。

处理方案:将阀瓣放在研磨台上进行研磨。进行研磨工作时应选择整盘进行研磨,因为行星轮研磨盘针对点进行研磨无法对瓢曲的面进行修复,而整盘是面对面研磨,可以有效地对瓢曲面进行修复。修复完成,并经刀口尺、蓝油试验检测合格后回装,打压显示泄漏率合格。

1.2.5 螺栓断裂、止动垫片未敲击故障

某电厂1 号机组对1RRI020VN 阀门解体后,发现该阀门的连接螺栓断裂,两块阀瓣处于自由状态。分析螺栓断裂的主要原因:①对螺母施加的力矩过大;②螺栓材料不符合强度要求。同时在阀座底部发现连接螺栓的止动垫片未敲击,在系统正常运行时螺母可能松动,带动阀瓣掉落,影响系统的正常运行(图4)。处理方法:联系厂家补供符合要求的螺栓,部件到厂后进行更换回装。将止动垫片敲击锁紧,并检查其他紧固件。后续试验泄漏率正常。

图4 止动垫片安装未完成

2 止回阀

2.1 结构特点

止回阀是一种不需要从外部操纵的自动阀,其运行受流体的流动方向及速度控制,在规定方向上保持闭合状态。止回阀一般适用清洁介质,不宜用于含有固体颗粒和黏度较大的介质。止回阀按结构可分为旋启式、升降式、蝶式三种,C 类试验涉及的止回阀为前两种。旋启式止回阀的阀壳体内有一个垂直于管道轴又略倾斜的座。一个平盘形阀瓣顶靠在座上,并按流体流动方向绕连接轴摆动。阀瓣的转动轴位于阀瓣重心的上方。流体正向流动时,其推力作用在阀瓣上,使其保持向上打开的状态,处于开启位置;流体反向流动时,阀瓣落下,在反向推力作用下,阀瓣贴合在阀座上,阀门关闭。升降式止回阀有卧式和立式两种型式,这两种升降式止回阀的闭合都是自动的。当正常工况流体正向流动时,流体压力将阀瓣推开,处于开阀状态;当流体反向时,阀瓣(阀堵)利用自身重量和介质对阀瓣的压紧力落下,贴合在支承座面上,阀门关闭。

2.2 故障分析及处理措施

2.2.1 导向槽间隙过大故障

如果贯穿件升降式止回阀阀体与阀瓣导向配合间隙量过大,将导致阀门密封不合格。原因分析:①阀瓣与阀体的配合间隙为0.3~1 mm,导向间隙过大,阀瓣倒向阀体腔一侧,造成密封副吻合不好,导致泄漏;②原阀瓣单独与胎具研磨,阀体密封面单独工装研磨,部分为对研形式,总体吻合度不高,造成重复气密试验性能较差引起泄漏。处理方案:对于导向处间隙量为0.2~0.4 mm 的阀门,重新研磨密封面;对于导向处间隙量大于0.4 mm 的阀门,需要重新配做阀瓣再研磨。阀门返厂维修后,阀门打压泄漏率正常。

2.2.2 阀瓣密封带有裂纹故障

对泄漏率不合格的止回阀进行解体检查。发现升降式止回阀以及旋启式止回阀阀瓣的密封带处有裂纹。此裂纹可能是出厂时就已存在而未发现的质量缺陷。由于现场无法对其进行修复,只能返厂处理,后续回装重新打压泄漏率合格。

2.2.3 摇臂与阀瓣止转槽间隙不匹配故障

对泄漏率不合格的旋启式止回阀进行解体检查,发现阀瓣与摇臂的相对位置不正确,摇臂上的定位块没有在止转槽内(图5)。原因分析:旋启式止回阀摇臂上的定位块插入阀瓣止转槽的长度不够,阀瓣关闭过程中,摇臂上的定位块可能从阀瓣上的止转槽中脱出,阀瓣旋转导致摇臂顶着阀瓣,使阀瓣的角度无法与阀座相匹配,造成阀门无法关严,阀门内漏。处理方法:①对摇臂进行返厂处理,加长摇臂上的定位止转块;②调整摇臂的金属垫片厚度,使阀瓣延管线方向的活动量变小。

图5 旋启式止回阀

2.2.4 阀座伤痕故障

某电厂2 号机组打压时发现2RIS070/071/069/080VP 等止回阀泄漏率不合格。解体检查发现阀座上有圆形伤痕。对阀座进行研磨后重新回装、打压,仍然有圆形伤痕,怀疑阀门回装工艺存在问题。经分析,阀瓣上端与阀座的密封面中间先接触,然后受介质推力,阀瓣向上调整至完全关闭状态,但是阀门在最初关闭时使阀座受到损伤。调节摇臂后面的垫片厚度,减小阀瓣活动量。当垫片厚度合适时,需要增加摇座底部增加高度,摇臂会整体往上运动,使阀瓣随之运动,即可保证不会出现伤痕。

3 结束语

某电厂1、2 号机组安全壳C 类试验各需3 个月,确保了每个试验阀门的密封性,保证了安全壳整体试验的顺利进行。C 类试验阀门泄漏率不合格的绝大部分原因在于阀门密封面的故障和问题。相关工作人员需要对设备原理、结构有充分的理解,才能准确判断引起密封面缺陷的根本原因。